Содержание

1500 бар — самое высокое давление в машине. И где оно?

Стабильность работы любого автомобиля зависит от условий эксплуатации и технических характеристик двигателя внутреннего сгорания. Такой показатель, как рабочая температура двигателя, зависит не только от условий окружающей среды, но и от многих эксплуатационных факторов. Если данный параметр соответствует расчетной величине, т. е. находится в допустимом диапазоне, силовой агрегат обеспечивает максимальную отдачу энергии в течение длительного времени. При оптимальных режимах двигателя внутреннего сгорания создаются лучшие условия для функционирования всех систем автомобиля.

Какая должна быть рабочая температура двигателя

При сгорании топливных смесей в цилиндрах мотора выделяется огромное количество тепла. В камерах сгорания температура достигает более 2000°С. В конструкцию силовых агрегатов включена система охлаждения, элементы которой отводят тепло от рабочих узлов. Благодаря эффективной работе элементов охлаждающей системы ДВС, тепловой режим поддерживается в оптимальных границах от +80 до 90°С. Существуют отдельные типы моторов, для которых нормы расширены до 110°С, чаще всего это механизмы с воздушным охлаждением.

При работе двигателя в оптимальном температурном режиме создаются наилучшие условия для:

- Полноценного наполнения цилиндров топливовоздушными смесями.

- Стабильности работы силового агрегата во время движения.

- Надежной работы механизмов и систем транспортного средства.

![]()

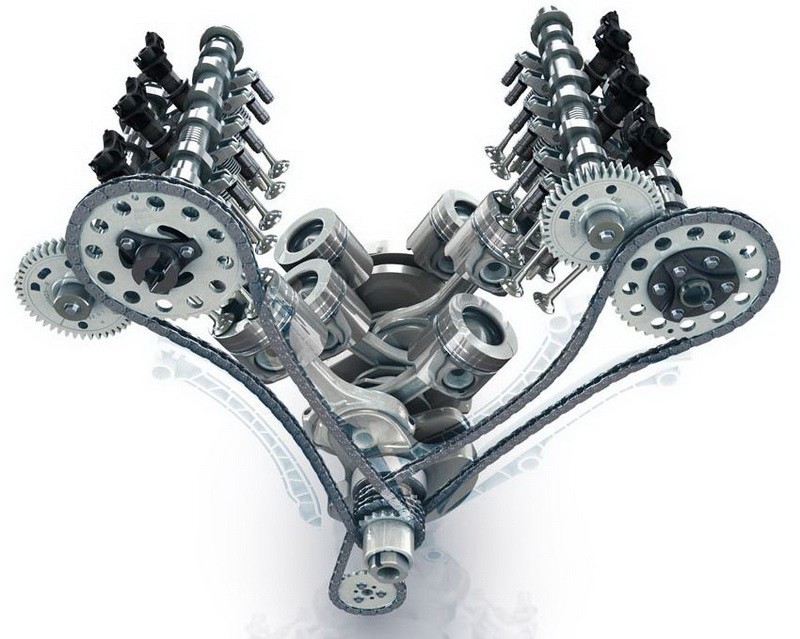

ГОРЕНИЕ РАБОЧЕЙ СМЕСИ, ТЕРМОДИНАМИКА И МЕХАНИКА ДВИГАТЕЛЯ

Индикаторная диаграмма 2-тактного двигателя

При рассмотрении рабочих циклов двигателей внутреннего сгорания целесообразно воспользоваться графическим изображением процессов, используя для этого систему координат «давление — объем», P—V. В системе координат P—V представляется зависимость давления газа в цилиндре от объема надпоршневого пространства. Диаграмма P—V получается в процессе измерения давления в надпоршневом пространстве с помощью специального прибора. Этот прибор называется индикатором, и поэтому диаграмма P—V называется индикаторной. На рисунке выше представлена индикаторная диаграмма 2-тактного двигателя.

Устройство современного 2-тактного двигателя

В 2-тактном двигателе горючая смесь до поступления в цилиндр заполняет картер, расположенный под поршнем. В стенке цилиндра имеются два окна: впускное (канал впуска) и выпускное (канал выпуска), а также окна продувочных каналов. Картер непосредственно с атмосферой не сообщается, впускное окно соединено с карбюратором. Продувочные окна сообщаются с картером камерой через каналы продувки.

Рабочий процесс 2-тактного карбюраторного двигателя

Рассмотрим подробнее рабочий цикл двигателя.

Всасывание, сжатие и зажигание

При движении вверх поршень (2) сжимает топливовоздушную смесь в камере сгорания (1). В картере создается разряжение (5). Так как впускной канал (4) открыт, свежая порция рабочей смеси попадает в картер (5). В это же время поршень (2) перекрывает выпускной канал (3) и перепускные каналы (7). Смесь сжимается и воспламеняется с помощью свечи зажигания (8) немного раньше ВМТ. Давление, возникающее при сгорании топлива, толкает поршень (2) вниз.

Работа, предварительное сжатие и выпуск

Поршень (2) работает, когда он движется вниз и вращает коленчатый вал (6), одновременно предварительно сжимая смесь в картере (5). Выпускной канал (3) и перепускные каналы (7) открыты. Выхлопные газы покидают камеру сгорания (1) через выпускной канал (3). Свежая, предварительно сжатая смесь движется через перепускные каналы (7) в камеру сгорания (1) и одновременно выталкивает наружу оставшиеся выхлопные газы.

У 2-тактного двигателя впуск, сжатие, работа и выпуск накладываются друг на друга во времени, и за два хода поршня совершается весь рабочий цикл — другими словами, при каждом обороте коленвала.

Это позволяет осуществить процесс газообмена за более короткое время и реализовать цикл за два хода поршня, или за один оборот коленчатого вала.

Для 4-тактных двигателей рабочий цикл осуществляется при последовательном прохождении всех четырех процессов: впуск, сжатие, сгорание и расширение продуктов сгорания (рабочий ход), выпуск. При этом поршень совершает четыре хода, а коленчатый вал двигателя два оборота. Такты впуска и выпуска являются вспомогательными. Поэтому на процесс газообмена в 4-тактном двигателе отводится более половины времени цикла.

Помимо мощности важной характеристикой двигателя является крутящий момент, говорящий о его «силовых возможностях». Лучше понять его можно на следующей сравнительной иллюстрации 2-тактного и 4-тактного двигателей.

Крутящий момент создается при расширении сгоревших газов, толкающих поршень вниз при такте работы, вращая коленвал. Величина крутящего момента зависит от конструкции двигателя. Напомним, что у 2-тактных двигателей такт работы приходится на каждый оборот двигателя, у 4-тактных — на каждый второй.

При этом 2-тактный двигатель теряет силу толкания поршня, как только открывается выпускное отверстие, позволяя выхлопным газам попадать в глушитель. Другими словами, вращающееся действие коленвала исчезает после того, как он сделал примерно 120°. В 4-тактном двигателе процесс сгорания продолжает действовать на поршень и вращать коленвал в течение 180° оборота.

Общее сравнение 2-тактного и 4-тактного двигателей по создаваемому крутящему моменту

Так в ходе такта работы 4-тактный двигатель создает больший крутящий момент по сравнению с 2-тактным.

Пример круговой диаграммы фаз распределения 2-тактного двигателя

Для анализа фаз газораспределения часто пользуются круговой диаграммой, на которой показываются моменты начала открытия и конца закрытия впускных и выпускных окон (клапанов для 4-тактных ДВС), выраженные в углах поворота коленчатого вала относительно мертвых точек. Фазы подбирают опытным путем при конструировании двигателя в зависимости от его быстроходности и конструкции его впускной и выпускной систем. Пример круговой диаграммы фаз газораспределения 2-тактного двигателя представлен на рисунке выше.

При одинаковых размерах цилиндра и частоте вращения, в 2-тактных ДВС сгорает вдвое больше топлива и теоретически может быть получена вдвое большая мощность, чем у 4-тактных, но 4-тактные двигатели более экономичны. Практически мощность 2-тактного двигателя больше в 1,7 —1,8 раза, что объясняется потерей части хода поршня при такте расширения, когда давление газа в цилиндре резко падает.

Мощность двигателя зависит от степени использования тепла, которое выделяется при горении топлива в цилиндре. В полезную работу превращается только 30-40 % выделившегося тепла, остальное тепло уходит с отработанными газами, отводится от нагретых деталей двигателя и рассеивается в воздухе.

Различают индикаторную и эффективную мощности двигателя. Индикаторной называют мощность, которая развивается газами внутри цилиндра двигателя.

Индикаторную мощность можно определить по формуле:

Ni = (Pi × Vh × i × n × 103)/τ,

где Pi — индикаторное давление, МПа; Vh — рабочий объем цилиндра; i — число цилиндров двигателя; n — частота вращения коленчатого вала, с_1; τ — тактность двигателя.

Тактность двигателя — это число, показывающее, за сколько оборотов коленчатого вала совершается рабочий цикл. Для 2-тактного двигателя τ =1.

При работе двигателя часть индикаторной мощности затрачивается на преодоление сопротивления трения движущихся деталей двигателя, привод вспомогательных механизмов и агрегатов и на осуществление процессов газообмена в двигателе. Мощность, равноценная этим потерям, называется мощностью механических потерь Nm.

Мощность двигателя, снимаемая с его коленчатого вала, называется эффективной мощностью Ne. Ее можно определить по формуле:

Для оценки механических потерь пользуются механическим КПД (ƞм) двигателя. Механическим коэффициентом полезного действия ƞм называется отношение эффективной мощности к индикаторной:

При увеличении индикаторной мощности Ni и постоянном значении мощности механических потерь Nm, механический КПД ƞм также будет увеличиваться.

Одним из показателей экономичности работы двигателя служит эффективный КПД (ƞе). Он представляет собой отношение количества теплоты, превращенной в полезную работу, к затраченной теплоте:

где Le — теплота, эквивалентная эффективной работе, полученной при сгорании топлива; Gt — часовой расход топлива, кг/ч; hu — низшая удельная теплота сгорания топлива, МДж/кг.

В другом виде: ƞе = ƞi × ƞм.

Здесь ƞi — индикаторный КПД двигателя, который оценивает величину потерь работы цикла, вызванных теплообменом между стенками цилиндра и рабочим телом, перетечками, несовершенством процесса сгорания топлива и пр.:

где Li — работа цикла реального двигателя, равная площади действительной индикаторной диаграммы (индикаторная работа), Lц — работа цикла идеального двигателя.

Таким образом, эффективным КПД (ƞе) учитываются как тепловые, так и механические потери в двигателе.

Повышение эффективного КПД достигается совершенствованием рабочего цикла.

Повышение механического КПД, то есть снижение механических потерь, обеспечивается совершенствованием конструкции двигателя.

Мощность двигателя зависит от его рабочего объема, давления газов в цилиндре, частоты вращения коленчатого вала и тактности.

Эффективность использования рабочего объема, тепловую и динамическую напряженность двигателя оценивают по литровой мощности Nл, представляющей отношение номинальной эффективной мощности к рабочему объему двигателя (Vл). Для 2-тактного двигателя:

Nл = Ne / Vл, кВт/л.

В зависимости от совершенства конструкции и технического состояния двигатель для выполнения одной и той же полезной работы расходует разное количество топлива. Зная расход топлива, можно определить индикаторный и эффективный удельные расходы топлива. Удельный индикаторный расход топлива g характеризует экономичность действительного цикла, удельный эффективный расход топлива ge характеризует экономичность двигателя.

Удельный индикаторный расход топлива — это масса топлива, расходуемая на единицу индикаторной мощности за 1 час:

gi = 3600 × Gt / Ni, кг/кВт*ч, или gi = 1000 × Gt / Ni, г/кВт*ч.

Удельный эффективный расход топлива — это масса топлива, расходуемая на единицу эффективной мощности за 1 час:

ge = 3600 × Gt /Ne, кг/кВт*ч, или^. = 1000 × Gt/ Ne, г/кВт*ч.

Процесс (горения)рабочей смеси

Горение в цилиндре двигателя возможно только при определенном соотношении топлива и воздуха. От состава топливно-воздушной смеси зависит скорость горения и количество выделенной теплоты, следовательно, и мощность двигателя. Смесь топлива с воздухом, поступающая в цилиндр двигателя, называется также свежим зарядом. В состав свежего заряда, для карбюраторного 2-тактного двигателя, дополнительно вводится моторное или специальное масло для смазки самого двигателя. Для определения состава свежего заряда необходимо знать массовые доли основных элементов топлива.

В состав типичных жидких топлив входят углерод С, водород Н, кислород От, содержащийся в топливе. Для 1 кг топлива можно записать его состав в символьном виде как 1 = С + Н + От.

Бензин, используемый в карбюраторных двигателях, представляет собой смесь углеводородов. В составе чистого бензина углерода С — 84,9 %; водорода — 14,4 %; кислорода — 0,7 %.

В зависимости от количества кислорода, поступающего в цилиндр двигателя с атмосферным воздухом, сгорание может быть полным или неполным. При полном сгорании выделяется максимальное количество теплоты.

Реакции окисления углерода и водорода позволяют определить количество кислорода, необходимого для полного сгорания 1 кг топлива.

Углерод в соединении с кислородом образует углекислый газ и выделяет тепло. Процесс протекает по реакции:

Водород в соединении с кислородом образует воду и также выделяет тепло. Процесс происходит по реакции:

2Н2 + 02 = 2Н2O + Q.

Для полного сгорания 1 кг углерода необходимо 2,67 кг кислорода, а для полного сгорания 1 кг водорода требуется 8 кг кислорода.

Кислород для горения берется из воздуха, который состоит, как известно, из 23 % кислорода и 77% азота.

Для полного сгорания 1 кг топлива теоретически необходимое количество воздуха для карбюраторных двигателей определяется по формуле и составляет:

L0 = 1/0,23 × (2,67С + 8Н — От),L0 = 1/0,23 × (2,67 × 0,849 + 8 × 0,144 — 0,07) = 14,8 кг.

Горючая смесь характеризуется коэффициентом избытка воздуха α, представляющим собой отношение поступившего количества воздуха Lg в цилиндр двигателя к теоретически необходимому количеству воздуха L0 для полного сгорания топлива:

Можно принять, что для сгорания 1 кг топлива необходимо L0 = 15 кг воздуха. При плотности воздуха ρв = 1,293 кг/м3 можно определить, что для сгорания 1 кг топлива потребуется примерно 11,26 м3 воздуха.

Различают несколько видов горючей смеси исходя из действительно поступающего воздуха. Карбюраторные двигатели работают на горючих смесях с коэффициентом избытка воздуха а в диапазоне от 0,6 до 1,15.

При α < 0,6 — богатая горючая смесь.При 0,6 < α < 1,0 — обогащенная горючая смесь.При α = 1,0 — нормальная горючая смесь.При 1,0 <� α < 1,15 — обедненная горючая смесь.При α > 1,15 — бедная горючая смесь.

При коэффициенте избытка воздуха α = 1 все топливо в условиях цилиндра обычно не может сгореть до конечных продуктов полного окисления ввиду невозможности получения однородной по составу смеси во всем объеме камеры сгорания. Практически полное сгорание топлива возможно только при α > 1.

Коэффициент избытка воздуха является одним из параметров, характеризующих качество топливовоздушной смеси, от которой в свою очередь зависит состав продуктов сгорания и количество выделяющейся при сгорании теплоты.

Развитие реакций окисления (сгорания) в цилиндре двигателя происходит в результате перемешивания топлива с воздухом.

Количество выделяющейся при сгорании теплоты также зависит от степени сжатия рабочей смеси в цилиндре двигателя и применяемого топлива.

Процесс сжатия происходит при закрытых впускных и выпускных окнах (клапанах) и служит для увеличения температурного перепада цикла и степени расширения продуктов сгорания топлива. Это создает благоприятные условия для воспламенения и сгорания рабочей смеси и обеспечивает эффективное преобразование теплоты в механическую работу, то есть достижение максимальной мощности двигателя.

Благоприятные условия для воспламенения и сгорания рабочей смеси зависят от частоты вращения коленчатого вала, степени сжатия, интенсивности охлаждения цилиндров, нагрузки на двигатель, степени износа цилиндро-поршневой группы двигателя.

С повышением частоты вращения коленчатого вала и степени сжатия мощность будет возрастать.

При интенсивном охлаждении цилиндра, увеличении зазоров между кольцами и цилиндром вследствие их износа мощность будет снижаться.

Если рабочая смесь перед воспламенением подвергается воздействию высоких температур и давлений, нормальное сгорание при определенных условиях может перейти в детонационное.

Детонация (в двигателях внутреннего сгорания) — быстрый, приближающийся к взрыву процесс горения топливной смеси в цилиндре карбюраторного двигателя, сопровождающийся неустойчивой работой (металлический стук в цилиндре, дымный выпуск и др.), износом и разрушением деталей.

Повышение давления и температуры в цилиндре приводит к образованию активных центров цепных реакций, в результате чего часть рабочей смеси самовоспламеняется раньше, чем к ней подойдет фронт основного пламени. При этом в камере сгорания возникают и распространяются волны давления, оказывающие влияние на процесс дальнейшего распространения фронта пламени и характер изменения давления в цилиндре.

Внешним признаком детонационного сгорания является появление звонких металлических стуков, возникающих при отражении ударных волн от стенок камеры сгорания. Работа двигателя при детонационном сгорании сопровождается увеличением тепловых и механических нагрузок на детали кривошипно-шатунного механизма, снижением мощности, дымным выхлопом и ухудшением экономичности.

Детонационное сгорание рабочей смеси возникает при несоответствии сорта бензина и степени сжатия, слишком больших углах опережения зажигания (раннее зажигание), при перегрузке двигателя и его перегреве, повышенном нагарообразовании на стенках камеры сгорания. Длительная работа двигателя при детонационном сгорании недопустима, так как приводит к износу и разрушению деталей кривошипно-шатунного механизма, неполному сгоранию топлива и ухудшению топливной экономичности.

При работе двигателя с полной нагрузкой иногда наблюдается преждевременное воспламенение рабочей смеси из-за местного перегрева стенок камеры сгорания (при нагаре на стенках) или электродов свечи зажигания при несоответствии тепловой характеристики свечи степени сжатия в цилиндре двигателя. Преждевременное воспламенение рабочей смеси приводит к тому, что наибольшее давление газа в цилиндре достигается еще до прихода поршня в ВМТ, при этом резко снижается мощность двигателя; это явление может привести к перегреву поршня и его прогоранию.

Свеча зажигания служит для получения искрового разряда в камере сгорания, тепловое воздействие которого воспламеняет рабочую смесь. Условия работы свечи зажигания характеризуются значительными термическими, электрическими и механическими нагрузками.

Тепловой баланс и конструкция свечи зажигания: 1 — контактный наконечник; 2 — проводящий стержень; 3 — керамический изолятор; 4 — металлический корпус; 5 — проводящий герметик; 6 — конус изолятора; 7 — центральный электрод; 8 — боковой электрод

Для обеспечения бесперебойной работы свечи зажигания необходимо поддерживать температуру ее теплового конуса в пределах 700—800 °С. При такой температуре нагар, отлагающийся на конусе и электродах свечи, выгорает и происходит ее самоочищение. Если температура теплового конуса выше 800—900 °С, может возникнуть «калильное зажигание», когда рабочая смесь воспламеняется не от электрической искры, а от нагретых до высокой температуры электродов и поверхности изолятора. При температуре теплового конуса ниже 500 °С изолятор нижней части свечи покрывается нагаром, что приводит к снижению пробивного напряжения и к перебоям в работе двигателя из-за возможных пропусков зажигания рабочей смеси. Тепловой баланс свечи зажигания представлен на рисунке выше.

«Горячие» и «холодные» типы свечей зажигания

Для поддержания необходимой температуры теплового конуса выпускаются свечи зажигания с различной степенью теплоотдачи. В двигателях с невысокой степенью сжатия применяют свечи зажигания с малой теплоотдачей, называемые горячими. Для двигателей с повышенной степенью сжатия применяют «холодные» свечи. Горячие свечи зажигания имеют удлиненную нижнюю часть изолятора и более широкую расточку корпуса, а «холодные» — укороченную нижнюю часть изолятора и узкую расточку корпуса.

На практике иногда приходится заменять свечи одной фирмы на свечи другой. Такая замена возможна, если основные параметры свечей совпадают: тепловая характеристика, размер, шаг и длина резьбы на корпусе. Длина резьбы на корпусе свечи должна соответствовать длине резьбы в головке цилиндра.

Если резьбовая часть свечи слишком длинная, то она выступает в камеру сгорания. При этом выступающие в камеру сгорания витки могут повредить поршни и клапаны, витки перегреваются и закоксовываются. Иногда такие свечи невозможно выкрутить.

Если длина резьбы свечи короткая, то ее искровой промежуток находится внутри свечного отверстия цилиндра, поэтому ухудшаются условия воспламенения топливовоздушной смеси, свеча не очищается, свободные витки отверстия цилиндра закоксовываются.

Для правильного применения необходимо знать особенности маркировки свечей зажигания. Разные производители применяют свои системы маркировки.

Получение повышенной удельной мощности в быстроходном 2-тактном двигателе требует решения проблемы качественной очистки цилиндра от отработавших газов и наполнения его свежим зарядом.

В 2-тактных двигателях более равномерно происходит вращение коленчатого вала, так как рабочий ход осуществляется за каждый его оборот.

Недостатки: менее совершенная очистка цилиндров от продуктов сгорания; меньшая экономичность из-за потери части горючей смеси через выпускные окна при продувке; повышенный расход смазочного масла. Устранение отмеченных недостатков позволит расширить область применения 2-тактных двигателей.

<<�Назад Содержание Далее>>

Отклонения от нормы температурных режимов силовых агрегатов

Показания температуры внутри двигателя можно увидеть на приборе, расположенном в салоне любого современного автомобиля.

К чему приводит превышение нормы рабочей температуры в двигателе? При сверхвысоких температурах технологические тепловые зазоры металлических элементов нарушаются. Это вызывает следующие негативные изменения в работе силового агрегата:

- ускоренный износ рабочих узлов и деталей;

- деформации и поломки механизмов;

- уменьшение мощности двигателя;

- возникновение детонации;

- несанкционированное воспламенение горючего.

Что означает понятие – низкая температура двигателя? Если в процессе движения автомобиля стрелка прибора находится ниже рекомендуемого уровня температурного режима, имеются веские основания для тревоги. Непрогретая топливовоздушная смесь конденсируется и оседает на стенках цилиндров. При попадании конденсата в масляный поддон происходит разжижение моторного масла. Технических свойства и характеристики смазочного материала резко ухудшаются. При длительной работе в низком тепловом режиме узлы и детали силового агрегата быстро изнашиваются и приходят в негодность.

Влияние степени сжатия

При изменении степени сжатия Е изменяется качество подготовленности рабочей смеси к сгоранию. Степень сжатия может быть нарушена неправильно подобранной толщиной прокладки, устанавливаемой между головкой цилиндров и блоком, при срезании плоскости головки цилиндра или поршня, изменении длины шатуна или радиуса кривошипа в процессе ремонта.

Увеличение степени сжатия по сравнению с оптимальным значением сопровождается повышением жесткости работы двигателя и максимального давления сгорания.

Снижение величины Е замедляет процесс сгорания и ухудшает экономичность работы.

Рабочая температура бензинового двигателя

Работа каждого двигателя внутреннего сгорания сопровождается выделением тепла. Рабочие элементы мотора функционируют в условиях высоких температурных режимов.

При опускании поршня в самую нижнюю точку затрачивается большое количество энергии, одновременно с этим выделяется тепло. Элементы силовых агрегатов изготовлены из металла. Как известно, при нагревании данный материал расширяется. При изготовлении узлов и деталей двигателей предусмотрены специальные тепловые зазоры, рассчитанные на нагрев изделий до оптимальных значений. Для предотвращения заклиниваний в конструкцию мотора включена система охлаждения двигателя.

Какая рабочая температура бензинового двигателя является оптимальной? Рабочая температура бензиновых силовых агрегатов как карбюраторного, так и инжекторного, не должна превышать +90°С. Задача охлаждающей жидкости – сохранять постоянную температуру двигателя на должном уровне.

Интересно: Существует понятие «опасная температура двигателя». Для ДВС бензинового типа она составляет 130°С. После достижения предельных значений может произойти заклинивание элементов силового агрегата.

Важно: После включения мотора при дальнейшем движении транспортного средства оператор, постоянно держит под контролем значения рабочей температуры ДВС. Отклонения свидетельствуют о проблемах, появившихся в охлаждающей системе:

- Повышение температуры в бензиновом двигателе приводит к закипанию и быстрому испарению ОЖ.

- При уменьшении ее количества температура мотора стремительно возрастет.

- Под воздействием высоких температур металл начнет деформироваться и расширяться в объеме.

- Размеры деталей будут сильно изменены.

- В результате, произойдет заклинивание мотора.

Чтобы восстановить работоспособность такого двигателя потребуется дорогостоящий капитальный ремонт автомобиля.

Причины падения давления в цилиндрах

Двигатель автомобиля теряет мощность. Неравномерно работает. Троит. При замене свечей работает какое-то время нормально потом снова начинает троить. Увеличивается расход бензина. На холодную двигатель заводится нормально. Но на горячую двигатель завести уже проблема. Все это говорит о том, что возможно возникли проблемы в цилиндро-поршневой группе.

Износ поршневых колец. Прогорание клапанов. Выработка в сёдлах и самих клапанах. Прогорание прокладки головки блока. Это одни из немногих причин которые приводят к неэффективной работе двигателя. Проблемы с цилиндро-поршневой группой можно диагностировать.

К чему приводит переохлаждение мотора

Такое явление, как переохлаждение также негативно сказывается на качестве работы силового агрегата. Чаще всего это случается зимой или при эксплуатации транспортного средства в сложных климатических условиях крайнего севера.

Рабочая температура двигателя зимой может быть резко снижена в процессе движения авто. При этом потоки охлажденного воздуха обдувают радиатор и весь силовой агрегат. В результате, охлаждающая жидкость резко понижает температуру мотора, даже, если он работает на полных нагрузках.

Замерзание двигателя

Если в системе охлаждения отсутствует тосол или антифриз, но вместо них используется вода, это не страшно, если вовремя поддерживать уровень. Но не страшно это только в теплое время года. Зимой, вода, вместо антифриза может навредить двигателю максимально серьезно.

Вода может замерзнуть при температуре ноль градусов, что при любом похолодании плохо скажется не только на системе охлаждения, но и на самом двигателе.

Максимально, двигатель останется целым, с залитой водой, при температуре −3 градуса. При наличии воды в радиаторе и системе охлаждения, при очень низкой температуре, присутствует шанс раскола двигателя, восстановление которого, в данном случае считается нереальным.

Рабочая температура дизельного двигателя

Поддержание рабочей температуры дизеля является необходимым условием для оптимального функционирования механизмов и систем транспортного средства. Принцип действия дизельного мотора принципиально отличается от бензинового. Здесь топливная смесь не готовится заранее. Первым в камеру попадает воздух. При сильном сжатии воздушная масса разогревается до +700°С. В момент топливного впрыска происходит взрыв с последующим равномерным сгоранием образовавшейся смеси. В результате чего, поршень перемещается в нижнюю мертвую точку.

Температура дизеля зависит от следующих факторов:

- тип мотора;

- период задержки воспламенения топливовоздушной смеси;

- качество, равномерность сгорания топлива.

Считается, что оптимальная рабочая температура двигателя должна находиться в пределах 70 – 90°С. Допустимый максимум для дизельных силовых агрегатов, работающих под усиленными нагрузками, равен +97°С, не более.

Совет: Если дизельный двигатель исправен, перед началом движения рекомендуется прогреть охлаждающую жидкость до температуры не менее +40°С. При сильных морозах за бортом автомобиля мотор может начинать прогреваться только при движении. На первых порах рекомендуется включить пониженную передачу. В дальнейшем, нагрузка на движок должна повышаться постепенно, только после поднятия температуры хотя бы до 80°С.

Влияние частоты вращения коленчатого вала

Рис. Влияние частоты вращения n и угла фз, опережения зажигания на характер индикторных диаграмм карбюраторного двигателя: а — угол фз — неизменный на всех скоростных режимах; б — углы ф2 и ф3 — подобраны для каждого скоростного режима: 1 — n = 1000 об/мин; 2 — n = 2000 об/мин; 3 — n = 3000 об/мин.

При увеличении частоты вращения n коленчатого вала увеличивается скорость движения топливовоздушной смеси во впускном трубопроводе и усиливаются вихревые движения смеси в камере сжатия. Опыты показывают, что с увеличением n длительность первой фазы Q1 сгорания, выраженная в градусах угла поворота коленчатого вала Ф, возрастает, процесс сгорания развивается с запаздыванием. Максимальное давление Р цикла снижается и все больше смещается на такт расширения. Экономичность двигателя ухудшается. Если же при увеличении n увеличить на определенную величину фз, то основная фаза сгорания приблизится к в.м.т., давление Р цикла увеличится, и несмотря на то, что третья фаза сгорания (догорание) заканчивается позже, чем при меньших значениях n, экономичность цикла улучшается (кривые 3 к 1, рис. б). Следовательно, для получения максимальной мощности и эффективности двигателя необходимо автоматически обеспечивать оптимальное значение угла опережения зажигания для каждого скоростного режима.

Преждевременное воспламенение рабочей смеси

В процессе работы двигателя иногда возникают такие условия, при которых отдельные детали внутри камеры сгорания (электроды свечи зажигания, клапаны) нагреваются выше 700…800°С. Соприкасаясь с нагретыми деталями, рабочая смесь воспламеняется раньше, чем возникает искра зажигания. Сгорание начинается до прихода поршня в в.м.т. Происходит так называемое калильное зажигание. Детали при калильном зажигании нагреваются еще больше. Воспламенение смеси при последующих циклах начинается еще раньше. В результате детали настолько перегреваются, что начинают оплавляться, увеличивается сопротивление их движению, и двигатель теряет мощность. Одной из причин возникновения калильного зажигания является применение свечей зажигания, не соответствующих конструкции двигателя.

Принцип работы двигателя внутреннего сгорания. Какие процессы происходят в цилиндрах

– Такт сжатия Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степенью сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с большим октановым числом, которое дороже. Такт расширения, или рабочий ход

Читать также: Как делают алюминиевые радиаторы

Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. При расширении газы совершают полезную работу, поэтому ход поршня при этом такте коленчатого вала называют рабочим ходом. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы сгорание топлива успело, полностью закончится к моменту достижения поршнем НМТ, то есть для наиболее эффективной работы двигателя. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством (центробежным и вакуумным регулятором, воздействующим на прерыватель). В современных двигателях для регулировки угла опережения зажигания используют электронику.

Гифка наглядно демонстрирует процесс работы четырехтактного двигателя

– Такт выпуска После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет выхлопные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается, и цикл начинается сначала.

Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем впуске свежей горючей смеси она перемещается с остаточными отработавшими газами и называется рабочей смесью.

Коэффициент остаточных газов характеризует степень загрязнения свежего заряда отработавшими газами и представляет собой отношение массы продуктов сгорания, оставшихся в цилиндре, к массе свежей горючей смеси. Для карбюраторных двигателей коэффициент остаточных газов находится в пределах 0,06-0,12.

По отношению к рабочему ходу такты впуска, сжатия и выпуска являются вспомогательными.

Рабочий цикл дизельного двигателя Рабочие циклы четырёхтактного дизеля и карбюраторного двигателя существенно различаются по способу смесеобразования и воспламенения рабочей смеси. Основное отличие состоит в том, что в цилиндр дизеля при такте впуска поступает не горючая смесь, а воздух, который из–за большой степени сжатия нагревается до высокой температуры, а затем в него впрыскивается мелкораспыленное топливо, которое под действием высокой температуры воздуха самовоспламеняется.

Читать также: Профнастил масса 1 м2

Рабочий цикл четырехтактных бензиновых двигателей.

⇐ ПредыдущаяСтр 3 из 48Следующая ⇒

Рабочий цикл включает протекание следующих рабочих процессов-тактов

Впуск. При такте впуска (рис. 3.3, а) поршень 4 движется от ВМТ к НМТ. Выпускной клапан 5 закрыт. Под действием вакуума, создаваемого при движении поршня, в цилиндр 3 поступает горючая смесь (бензина и воздуха) через впускной клапан 7, открытый распределительным валом 6. Горючая смесь перемешивается с остаточными отработавшими газами, образуя при этом рабочую смесь. В конце такта впуска давление в цилиндре составляет 0,08…0,09 МПа, а температура рабочей смеси — 80… 120°С.

Сжатие. Такт сжатия (рис. 3.3, б) происходит при перемещении поршня от НМТ к ВМТ. Впускной и выпускной клапаны закрыты. Объем рабочей смеси уменьшается, а давление в цилиндре повышается и в конце такта сжатия составляет 0,9÷1,5.МПа. Повышение давления сопровождается увеличением температуры рабочей смеси до 450÷500 ºС.

Рабочий ход. При такте рабочего хода (рис. 3.3, в) впускной и выпускной клапаны закрыты. Воспламененная в конце такта сжатия от свечи зажигания рабочая смесь быстро сгорает (в течение 0,001÷0,002 с). Температура и давление образовавшихся газов в цилиндре возрастают соответственно до 2200÷2500°С и 4÷5,5 МПа. Газы давят на поршень 4, он движется от ВМТ к НМТ и совершает полезную работу, вращая через шатун 2 коленчатый вал 1. По мере перемещения поршня к НМТ и увеличения объема пространства над ним давление в цилиндре уменьшается и в конце такта составляет 0,35÷0,45 МПа. Снижается и температура газов до 900÷1200 ºС.

Выпуск. Такт выпуска (рис. 3.3, г) происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Отработавшие газы вытесняются поршнем из цилиндра через выпускной клапан, открытый распределительным валом. Давление и температура в цилиндре уменьшаются и в конце такта составляют 0,1÷0,12 МПа и 700÷ 800 ºС.

Из рассмотренного рабочего процесса (цикла) следует, что полезная работа совершается только в течение одного такта — рабочего хода. Остальные три такта (впуск, сжатие, выпуск) являются вспомогательными.

6.2.Рабочий цикл четырёхтактного дизельного двигателя.

Рабочий процесс четырехтактного дизеля существенно отличается от рабочего цикла бензинового двигателя по смесеобразованию и воспламенению рабочей смеси.

Основное различие рабочих циклов состоит в том, что в цилиндры дизеля при такте впуска поступает не горючая смесь, а воздух и при такте сжатия впрыскивается в цилиндры мелкораспыленное топливо, которое самовоспламеняется под действием высокой температуры сжатого воздуха.

Рис. 3.4. Рабочий процесс четырехтактного дизеля:

— такт впуска;

б

— такт сжатия;

в

— такт рабочего хода;

г

— такт выпуска; 1 —

топливный насос; 2 — поршень; 3 — форсунка; 4 — воздушный фильтр; 5, 6 —

клапаны; 7 — цилиндр; 8 — шатун; 9 — коленчатый вал.

Впуск.Такт впуска (рис. 3.4, а) осуществляется при движении поршня 2 от ВМТ к НМТ. Выпускной клапан 6 закрыт. Вследствие образовавшегося вакуума в цилиндр 7 через воздушный фильтр 4 и открытый впускной клапан 5 поступает воздух из окружающей среды. В конце такта впуска давление в цилиндре составляет 0,08÷0,09 МПа, а температура — 40÷60°С.

Сжатие.При такте сжатия (рис. 3.4, б) поршень движется от НМТ к ВМТ. Впускной и выпускной клапаны закрыты. Поршень сжимает находящийся в цилиндре воздух, и его температура в конце такта сжатия достигает 550÷700 °С при давлении 4÷5 МПа.

Рабочий ход. При такте рабочего хода (рис. 3.4, в) поршень подходит к ВМТ, и в цилиндр двигателя из форсунки 3 под большим давлением впрыскивается распыленное дизельное топливо, подаваемое топливным насосом 1 высокого давления. Впрыснутое топливо перемешивается с нагретым воздухом, и образовавшаяся смесь самовоспламеняется. При этом у образовавшихся газов резко возрастают температура до 1800÷2000°С и давление до 6÷9 МПа. Под действием давления газов поршень перемещается от ВМТ к НМТ и совершает полезную работу, вращая через шатун 8 коленчатый вал 9. К концу рабочего хода давление газов становится 0,3÷0,5 МПа, а температура 700÷900°С.

Выпуск. Такт выпуска (рис. 3.4, г) происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Через открытый выпускной клапан 6 поршень выталкивает из цилиндра отработавшие газы. К концу такта выпуска давление газов в цилиндре уменьшается до 0,11÷0,12 МПа, а температура до 500÷700ºС. После окончания такта выпуска при вращении коленчатого вала рабочий цикл двигателя повторяется в той же последовательности.

Порядок работы двигателя

Порядком работы двигателя называется последовательность чередования рабочих ходов по цилиндрам двигателя. Для равномерной и плавной работы двигателя рабочие ходы и другие одноименные такты должны чередоваться в определенной последовательности в его цилиндрах. При этом чередование должно происходить через равные углы поворота коленчатого вала двигателя, величина которых зависит от числа цилиндров двигателя.

В четырехтактном двигателе рабочий процесс совершается за два оборота коленчатого вала, т. е. за поворот вала на 720°. Количество рабочих ходов равно количеству цилиндров двигателя. Их чередование для четырех-, шести- и восьмицилиндровых двигателей будет происходить соответственно через 180, 120 и 90° поворота коленчатого вала. Порядок работы двигателя во многом зависит от типа двигателя и числа цилиндров. Так, например, у коленчатого вала рядного четырехцилиндрового двигателя, представленного на рис. 3.5, а, шатунные шейки расположены попарно под углом 180°. Поэтому поршни цилиндров 1 и 4 при работе двигателя перемещаются одновременно в одном направлении, а поршни цилиндров 2 и 3 — в противоположном.

Если в цилиндре 1 происходит рабочий ход, то в цилиндре 4 в это время — впуск. При этом поршни цилиндров 2 и 3 будут двигаться вверх, совершая соответственно выпуск и сжатие. Следовательно, порядок работы цилиндров двигателя будет 1 — 3—4—2. Чередование тактов в двигателе показано на рис. 3.5, б.

Порядок работы четырехтактного четырехцилиндрового рядного двигателя может быть и другим, например 1—2— 4— 3.

| Рис. 3.5. Порядок работы четырехтактного двигателя: а — схема; б — таблица; 1÷4 — цилиндры |

При одном и том же расположении шатунных шеек коленчатого вала отличие порядка работы двигателя связано с другой последовательностью открытия и закрытия впускных и выпускных клапанов, что зависит от конструкции газораспределительного механизма двигателя.

Порядок работы двигателя необходимо знать для правильной установки зажигания, а также для регулировки газораспределительного механизма.

6.4. Пример расчёт чередования тактов в двигателе ГАЗ-52

1.Круговая диаграмма, расчёт угла разворота кривошипов коленчатого вала.

| Угол опережения открытия впускного клапана: α = 24º; Угол запаздывания закрытия впускного клапана: β = 64º Угол опережения открытия выпускного клапана: γ = 50º Угол запаздывания закрытия выпускного клапана: δ = 22º |

Порядок работы цилиндров: 1-5-3-6-2-4

Угол разворота кривошипов коленчатого вала:

Расчёт чередования тактов по углу поворота коленчатого вала в соответствие с порядком работы цилиндров. За начало отсчёта принимаем такт «впуск», а за 0º ВМТ. Тогда:

• продолжительность тактов по углу поворота КВ:

1). Чередование тактов по углу поворота коленчатого вала в 1-м цилиндре:

а) начало впуска :

б) окончание сжатия:

в) окончание рабочий ход:

г) окончание выпуска:

Что соответствует: 22º после ВМТ

2). Чередование тактов по углу поворота коленчатого вала в 5-м цилиндре:

а) начало впуска : что соответствует: 96º после ВМТ

б) окончание сжатия:

в) окончание рабочий ход:

г) окончание выпуска: что соответствует 142º после ВМТ.Чередование тактов по углу поворота коленчатого вала в 3-м, 6-м, 2-м и 4-м цилиндрах определяется аналогично. Таблицу чередования тактов в рядном карбюраторном двигателе ГАЗ-52 строят по расчётным параметрам угла поворота кривошипов коленчатого вала. Градусы угла поворота кривошипа, соответствующие тактам, следует откладывать, ориентируясь на выбранный масштаб по оси ординат в таблице. Градусы, соответствующие окончанию и началу смежных тактов следует указывать. Смотрите пример оформления таблицы.

Пример оформления таблицы чередования тактов в рядном карбюраторном двигателе ГАЗ-52.

В четырёхтактном дизеле рабочие процессы происходят следующим образом.

Поршень движется от НМТ к ВМТ. Впускной и выпускной клапаны закрыты, вследствие этого перемещающийся вверх поршень сжимает имеющийся в цилиндре воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива.

– Такт расширения, или рабочий ход При подходе поршня к ВМТ в цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом высокого давления (ТНВД). Впрыснутое топливо, перемешиваясь с нагретым воздухом, самовоспламеняется и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. Под действием давления газов поршень перемещается от ВМТ к НМТ. Происходит рабочий ход.

– Такт выпуска Поршень перемещается от НМТ к ВМТ и через открытый выпускной клапан отработавшие газы выталкиваются из цилиндра. После окончания такта выпуска при дальнейшем вращении коленчатого вала рабочий цикл повторяется в той же последовательности.

На этом видео показана работа реального двигателя. Камера встроена в цилиндр блока.

Двигатели внутреннего сгорания. Рабочие процессы

Главная ➔ Статьи ➔ Двигатели внутреннего сгорания. Рабочие процессы

Работа большинства современных двигателей внутреннего сгорания (ДВС) как карбюраторных, так и дизельных основана на способе, включающем впуск свежего заряда рабочего тела в рабочие камеры циклически изменяющегося объема, сжатие, воспламенение и сгорание рабочей смеси, последующее расширение рабочего тела и выпуск отработавших газов (ОГ) из рабочих камер.

Данный способ реализуется в четырехтактных поршневых ДВС, а также практически во всех известных роторных двигателях.

Индикаторная диаграмма осуществления рабочих процессов описанным способом показана на Рисунке 1, где обозначено:

| V | – | текущий объем рабочей камеры; |

| p | – | давление в рабочей камере; |

| po | – | давление на входе в рабочую камеру; |

| r | – | точка начала впуска свежего заряда рабочего тела в рабочую камеру; |

| a | – | точка окончания впуска свежего заряда; |

| f | – | точка воспламенения рабочего тела; |

| c | – | точка окончания сжатия; |

| z | – | точка достижения максимального давления; |

| b | – | точка начала выпуска отработавших газов. |

Основными показателями эффективности осуществления рабочих процессов в ДВС являются среднее индикаторное давление (pi) и индикаторный КПД (ηi) /1/.

Среднее индикаторное давление определяет мощность, которую может развить ДВС на том или ином режиме работы (при постоянной угловой скорости вращения вала двигателя), а индикаторный КПД – его экономичность.

Указанные показатели зависят от большого количества различных факторов, которые условно можно разделить на основные и второстепенные.

К группе основных факторов целесообразно отнести те, изменения которых оказывают непосредственное влияние на изменения pi и ηi.

К ним можно отнести следующие:

- степень сжатия рабочего тела;

- состав рабочей смеси;

- степень наполнения рабочего объема свежим зарядом;

- момент воспламенения рабочей смеси, скорость и длительность ее сгорания;

- давление и температура свежего заряда рабочего тела в момент его впуска в рабочие камеры;

- степень потерь теплоты в охлаждающую среду через стенки рабочих камер.

Все остальные факторы относятся к второстепенным, поскольку влияют на изменения pi и ηi не непосредственно, а через изменения основных.

Использование влияния основных факторов на индикаторные показатели ДВС лежит в основе большинства известных способов выбора их конструктивных характеристик и регулирования на различных режимах работы.

Наиболее благоприятно на индикаторные показатели ДВС (pi и ηi) влияет увеличение степени сжатия рабочего тела (ε), так как при этом одновременно увеличиваются как среднее индикаторное давление, так и индикаторный КПД.

Однако возможности увеличения степени сжатия в современных ДВС ограничены. Это связано с тем, что в двигателях с искровым зажиганием при больших степенях сжатия происходит преждевременное самовоспламенение рабочей смеси, и возникают детонационные явления, которые состоят в нарушении процесса горения и распространении ударных волн, что крайне отрицательно сказывается на работе двигателя. Вследствие отмеченного, степень сжатия в ДВС с искровым зажиганием не может превышать (6-10) единиц. Важнейшим преимуществом дизельных ДВС по сравнению с двигателями с искровым зажиганием является возможность увеличения в них степени сжатия рабочего тела (воздуха) до значительно больших значений – до (14-23) единиц. Однако дальнейшее ее увеличение малоэффективно, так как уже не дает заметного повышения pi и ηi и приводит лишь к недопустимому росту тепловых и механических нагрузок на детали двигателя, повышению потерь теплоты в охлаждающую среду, ухудшению условий смесеобразования и т.д.

Состав смеси характеризуется коэффициентом избытка воздуха (α) и оказывает весьма существенное влияние на индикаторные показатели ДВС. Зависимости pi(α) и ηi(α) при этом имеют максимальные значения, которые достигаются при разных составах рабочей смеси (разных значениях α). У дизелей максимум pi имеет место при слабо обедненной смеси (α ≈ 1), а максимум ηi – при сильно обедненной смеси (при α от 3 до 5). У двигателей с искровым зажиганием максимум pi достигается при обогащенной смеси (при α от 0,7 до 0,9), а максимум ηi – при α от 1,3 до 1,5 /1/.

Изменение состава смеси является основным способом регулирования мощности дизельных ДВС на различных режимах работы и осуществляется изменением подачи топлива через форсунки. При уменьшении подачи топлива коэффициент избытка воздуха (α) увеличивается, а мощность ДВС уменьшается. С увеличением подачи топлива коэффициент α уменьшается, а мощность ДВС увеличивается. Максимальный индикаторный КПД при этом достигается при малых нагрузках, а при нагрузках, близких к максимальным, индикаторный КПД дизельных ДВС существенно меньше максимального.

Регулирование состава смеси применяется также и в двигателях с искровым зажиганием и осуществляется специальными дозирующими устройствами. Целью такого регулирования является автоматическое изменение α в соответствии с наивыгоднейшей характеристикой, которая предусматривает увеличение α (обеднение смеси) при частичных нагрузках и его уменьшение (обогащение смеси) на режимах максимальных нагрузок. При таком регулировании максимальный индикаторный КПД ДВС с искровым зажиганием, также как и у дизелей, достигается при малых нагрузках, а при максимальных нагрузках их индикаторный КПД существенно меньше максимального.

Степень наполнения рабочего объема ДВС свежим зарядом количественно оценивается коэффициентом наполнения (0 < ηv < 1) и оказывает сильное влияние, в основном, на среднее индикаторное давление, которое быстро уменьшается с уменьшением ηv. Индикаторный КПД с изменением ηv изменяется очень мало и остается практически постоянным. Изменение степени наполнения рабочего объема свежим зарядом посредством открытия и закрытия дроссельной заслонки является основным способом регулирования мощности ДВС с искровым зажиганием на различных режимах работы. На режимах максимальной мощности дроссельная заслонка полностью открыта (ηv = ηvmax), а для уменьшения мощности ДВС при уменьшении нагрузки дроссельную заслонку прикрывают (уменьшают ηv). С учетом упомянутого выше регулирования состава смеси максимальный индикаторный КПД двигателей с искровым зажиганием также, как и у дизелей, достигается при малых нагрузках, а при увеличении нагрузки индикаторный КПД уменьшается.

В дизельных ДВС степень наполнения рабочего объема воздухом не регулируется и остается практически постоянной.

Момент воспламенения рабочей смеси определяется углом опережения воспламенения (θвоспл) относительно верхней мертвой точки (ВМТ) и весьма сильно влияет на индикаторные показатели ДВС.

При увеличении θвоспл увеличиваются:

- отрицательная работа сжатия;

- отрицательное влияние на ηi увеличения теплоемкости рабочего тела от температуры в связи с возрастанием максимальной температуры цикла;

- потери теплоты в среду охлаждения вследствие увеличения температурного напора и интенсивности теплоотдачи;

- степень расширения рабочего тела вследствие завершения горения топлива и тепловыделения ближе в ВМТ.

Первые три фактора способствуют уменьшению pi и ηi, а четвертый – их увеличению. Противоположное влияние указанных факторов определяет существование оптимальных значений угла опережения воспламенения, при которых pi и ηi имеют максимальные значения. Каждому режиму работы двигателя соответствует свой оптимальный угол опережения воспламенения, на чем основаны способы управления работой ДВС посредством изменения моментов подачи управляющих воздействий на свечи зажигания в двигателях с искровым зажиганием и на форсунки для впрыска топлива в дизельных ДВС.

Скорость и длительность сгорания рабочей смеси в двигателях с искровым зажиганием какого-либо существенного влияния на их индикаторные показатели не оказывают, так как сгорание заранее подготовленной смеси в них происходит практически мгновенно и при практически неизменном объеме рабочих камер.

В отличие от карбюраторных двигателей с искровым зажиганием в дизельных ДВС впрыск топлива в рабочие камеры производится через форсунки и продолжается некоторое время уже после воспламенения рабочей смеси, вследствие чего скорость и длительность ее сгорания оказывают определенное влияние на характер тепловыделения и, соответственно, на индикаторные показатели ДВС. Это влияние выражается в том, что тепловыделение при малоизменяющемся (постоянном) объеме рабочих камер осуществляется не полностью и завершается тогда, когда их объем изменяется уже достаточно быстро, в результате чего индикаторный КПД и среднее индикаторное давление оказываются меньше тех, которыми они могли бы быть в случае полного завершения тепловыделения при постоянном (малоизменяющемся) объеме рабочих камер.

Увеличить скорость и уменьшить длительность сгорания топлива в дизельных ДВС и добиться за счет этого повышения индикаторного КПД и среднего индикаторного давления возможно при использовании различных способов улучшения характеристик впрыскивания и распыливания топлива, однако оно очень незначительно.

Увеличение давления свежего заряда рабочего тела в момент его впуска в рабочие камеры (pк) является одним из основных способов повышения среднего индикаторного давления ДВС и их мощностных характеристик, которые увеличиваются пропорционально степени повышения pк, и осуществляется путем наддува.

Поскольку при наддуве существенно возрастают максимальные значения давления (pz) и температуры (Тz) рабочего тела в рабочих камерах, то его применение возможно, в основном, в дизельных ДВС. Применение наддува в двигателях с искровым зажиганием в связи с опасностью возникновения детонации при увеличении pz и Тz весьма проблематично и требует принятия специальных мер по ее предотвращению.

Различают механический, газотурбинный, комбинированный и динамический наддувы.

Механический наддув осуществляется компрессором, привод которого соединен с валом двигателя. Существенным недостатком такой системы является снижение КПД двигателя, обусловленное необходимостью отбора части его мощности на привод компрессора.

При газотурбинном наддуве в качестве привода компрессора применяется газовая турбина, использующая энергию отработавших газов (ОГ), которые объединяются в единый агрегат (турбокомпрессор), что позволяет избежать отбора мощности с вала двигателя на привод компрессора и снижения КПД двигателя. Недостатками такой системы наддува являются ухудшение тяговых характеристик и приемистости двигателя, что обусловлено отсутствием механической связи агрегатов наддува с валом двигателя, инерционностью роторов турбокомпрессора и уменьшением энергии ОГ при малых нагрузках.

Для устранения этих недостатков используются системы комбинированного наддува, которые представляют собой определенные комбинации механического и газотурбинного наддува.

Для повышения плотности свежего заряда рабочего тела, подаваемого в рабочие камеры ДВС, могут использоваться также колебательные явления в системах газообмена, при которых перед впускными и выпускными клапанами периодически возникают волны сжатия и разрежения, обусловленные циклическим характером следования процессов газообмена.

Путем создания волны сжатия перед закрытием впускного клапана или волны разрежения при открытом выпускном клапане можно добиться весьма существенного увеличения массы свежего заряда, поступающего в рабочие камеры ДВС. Такой способ может быть осуществлен путем соответствующего выбора геометрических параметров системы газообмена и получил название динамического наддува.

При увеличении давления наддува (pк) одновременно возрастает и температура наддувочного воздуха (Тк), вследствие чего возрастают средние и максимальные температуры цикла, приводящие к увеличению теплоемкости рабочего тела и связанному с этим уменьшению индикаторного КПД, резкому возрастанию тепловых нагрузок на детали двигателя.

С целью снижения отрицательного влияния наддува на температуры цикла применяют охлаждение наддувочного воздуха (ОНВ), что позволяет снизить тепловые нагрузки на детали двигателя и предотвратить уменьшение индикаторного КПД цикла.

Потери теплоты в охлаждающую среду через стенки рабочих камер являются одним из основных видов потерь и оказывают существенное влияние как на индикаторный КПД, так и на среднее индикаторное давление. С их увеличением ηi и pi уменьшаются, а с уменьшением – увеличиваются. Эффективных способов их снижения до сих пор не разработано. Частичное уменьшение упомянутых потерь может быть достигнуто за счет применения для изготовления стенок рабочих камер и поршней материалов с малой теплопроводностью.

Однако, несмотря на многообразие приведенных выше возможностей для воздействия на характер осуществления рабочих процессов в современных четырехтактных ДВС описанным в начале раздела способом, повысить их максимальный КПД за счет использования указанных возможностей для оптимального выбора их конструктивных характеристик и параметров регулирования режимов работы больше, чем до (30-40)% у двигателей с искровым зажиганием и до (40-50)% у дизельных двигателей практически невозможно /1/.

Среднее индикаторное давление ДВС на номинальном режиме их работы при этом может составлять от 0,9 до 1,2 МПа у двигателей с искровым зажиганием и от 0,75 до 1,05 МПа у дизельных двигателей /1/.

Проведенный анализ показывает, что при осуществлении рабочих процессов в четырехтактных ДВС упомянутым выше традиционным способом, независимо от степени сжатия, состава рабочей смеси, характеристик воспламенения, сгорания и прочих параметров выпуск ОГ в них из рабочих камер в конце такта расширения происходит при высоком остаточном давлении, которое может составлять от 0,35 до 0,5 МПа у двигателей с искровым зажиганием и от 0,2 до 0,4 МПа у дизельных двигателей, что говорит о недостаточно полном использовании энергии продуктов сгорания топлива в процессе их расширения в рабочих камерах. Высокое давление при выпуске ОГ является также основным источником шума, создаваемого двигателем, поскольку он происходит при сверхзвуковой скорости. Добиться снижения давления ОГ при их выпуске из рабочих камер в рамках традиционного способа осуществления рабочих процессов в ДВС не представляется возможным.

Более полного использования энергии продуктов сгорания топлива в ДВС можно достичь разными путями.

Один из таких путей уже упомянут ранее и состоит в использовании энергии ОГ в газовой турбине, являющейся приводом компрессора для осуществления наддува. Однако, такой способ применим только в двигателях с наддувом и существенного прироста внешней по отношению к ДВС полезной работы не дает, поскольку энергия ОГ в этом случае затрачивается на обеспечение функционирования самого ДВС.

Наиболее полного использования энергии продуктов сгорания топлива непосредственно в рабочих камерах можно достичь в ДВС, в которых реализуются термодинамические циклы с продолженным расширением, у которых степень расширения рабочего тела больше степени его сжатия.

Осуществление таких термодинамических циклов, в частности, возможно в ДВС, в которых сжатие и расширение рабочего тела происходят в рабочих камерах разного объема.

Одним из таких ДВС является, например, двигатель, содержащий не менее одной пары цилиндров с возвратно-поступательно движущимися поршнями и головку, в которой размещен периодически сообщающийся с цилиндрами газораспределительный золотник, снабженный общей для обоих цилиндров камерой сгорания и кинематически связанный с валом двигателя. Цилиндры выполнены разного объема, причем цилиндр малого объема снабжен впускными органами и используется для сжатия рабочего тела, а цилиндр большого объема – газовыпускными и используется для его расширения /3/.

Однако, существенным недостатком таких двигателей является необходимость использования целого ряда дополнительных устройств, которые усложняют их конструкцию, увеличивают гидравлические и механические потери.

Нами разработан способ осуществления рабочих процессов в ДВС, позволяющий осуществить термодинамические циклы с продолженным расширением непосредственно в рабочих камерах четырехтактных ДВС без использования каких-либо дополнительных устройств, повысить их КПД, снизить создаваемый ими шум и уменьшить выбросы теплоты в окружающее пространство.

Список использованных источников

- Двигатели внутреннего сгорания. Книга 1. Теория рабочих процессов. В.Н. Луканин, К.А. Морозов, А.С. Хачиян и др. Под ред. В.Н. Луканина. – М., Высшая школа, 1995 г.

- Двигатели внутреннего сгорания. Книга 2. Динамика и конструирование. В.Н. Луканин, И.В. Алексеев, М.Г. Шатров и др. Под ред. В.Н. Луканина. – М., Высшая школа, 1995 г.

- Авторское свидетельство №828780 по кл. FO2 В41/02.

Недостатки четырёхтактных двигателей:

Все холостые ходы (впуск, сжатие, выпуск) совершаются за счёт кинетической энергии, запасённой кривошипно шатунным механизмом и связанными с ним деталями во время рабочего хода, в процессе которого химическая энергия топлива превращается в механическую энергию движущихся частей двигателя. Поскольку сгорание происходит в доли секунд, то оно сопровождается быстрым увеличением нагрузки на крышку (головку) цилиндра, поршень и другие детали двигателя внутреннего сгорания. Наличие такой нагрузки неизбежно приводит к необходимости увеличить массу движущихся деталей (для повышения прочности), что в свою очередь сопровождается ростом инерционных нагрузок на движущиеся детали.

Уступают по мощности двухтактным.

Преимущества четырёхтактных двигателей:

В отличие от двухтактного двигателя, в котором смазка коленвала, подшипников коленвала, компрессионных колец, поршня, пальца поршня и цилиндра осуществляется благодаря добавлению масла в топливо; коленвал четырехтактного двигателя находится в масляной ванне. Благодаря этому нет необходимости смешивать бензин с маслом или доливать масло в специальный бачок. Достаточно залить чистый бензин в топливный бак и можно ехать, при этом отпадает необходимость покупки специального масла для 2-тактных двигателей.

Так же на зеркале поршня и стенках глушителя и выхлопной трубы образуется значительно меньше нагара. К тому же, в 2-тактном двигателе происходит выброс топливной смеси в выхлопную трубу, что объясняется его конструкцией.

Источник https://vmyatynnet.ru/obuchenie/temperatura-v-kamere-sgoraniya-benzinovogo-dvigatelya.html

Источник https://magazinsuzuki.ru/remont-i-tyuning/cikl-raboty-dvigatelya.html

Источник