Содержание

Что такое хонингование цилиндров двигателя и как проводится процедура

Хон двигателя – это результат обработки, «правильная шероховатость», способствующая удержанию на элементах моторного масла. Представляет собой риски мелкой глубины, проходящие сеткой по поверхности. Глубина их не превышает 0,05 мм. Хон в двигателе обеспечивает герметизацию гильзы и поршня, снижает износ оборудования. Защитный эффект – это то, для чего и делают операцию. Но он работает, когда сетка хона нанесена без брака: детали сети расположены с выдержанной частотой, ровно, без ошибок в направлении.

Хонингование взаимодействует с самыми маленькими неровностями на объекте, устраняет изъяны размером в 10 мкм и более объемные. Так создают практически зеркально ровную гладь с сеткой назначенной шероховатости на полируемой поверхности.

Немного теории и технологии

Хонингование

– (от англ. honing, от hone – хонинговать, буквально – точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Когда нужна хонинговка

Нет общего срока, когда элементам двигателя понадобится эта процедура. Хонингуют цилиндры по достижении определенного уровня износа, а для каждого мотора это будет свое значение времени работы. На износ влияет бензин, используемое владельцем авто моторное масло, стиль вождения (темп езды), исправность сопутствующих систем и т. д.

На заметку! В среднем работы проводятся, когда пробег транспортного средства достигает значения в 100 тыс. км и более.

Определить, что хон в цилиндрах двигателя уже нужен, помогают внешние признаки. Чем интенсивнее проявляется проблема, тем скорее нужно проводить обработку. Если владелец авто заметил один из нижеприведенных маркеров, следует показать авто слесарям для проведения работ.

Список возможных признаков:

- Появление синего дыма из выхлопной трубы.

- Нестабильность оборотов двигателя на холостом ходу.

- Снижение мощности мотора.

- Возросший расход масла по сравнению с прошлыми измерениями.

Возникшая необходимость нанесения хона на блоки цилиндров часто вызывает полную совокупность этих факторов – они тесно связаны. Синеватый дым на выхлопе образуется, когда кольцо поршня не собирает масло с цилиндрической поверхности без остатка. Масляные следы остаются и сгорают вместе с топливом. Так как дефекты внутреннего канала приводят к пустому сгоранию машинного масла, его расход возрастает.

Изменениями в цилиндре также объясняется снижение мощности двигателя и нестабильность его работы. Кольца поршня неплотно примыкают к стенам цилиндра, нарушение герметичности приводит к попаданию в картер газов, а они снижают компрессию в камере сгорания. Поскольку газообразные продукты горения пропадают впустую, транспорту требуется больше бензина.

Хонингование исправит цилиндрические поверхности, после чего все сопутствующие проблемы с машиной исчезнут.

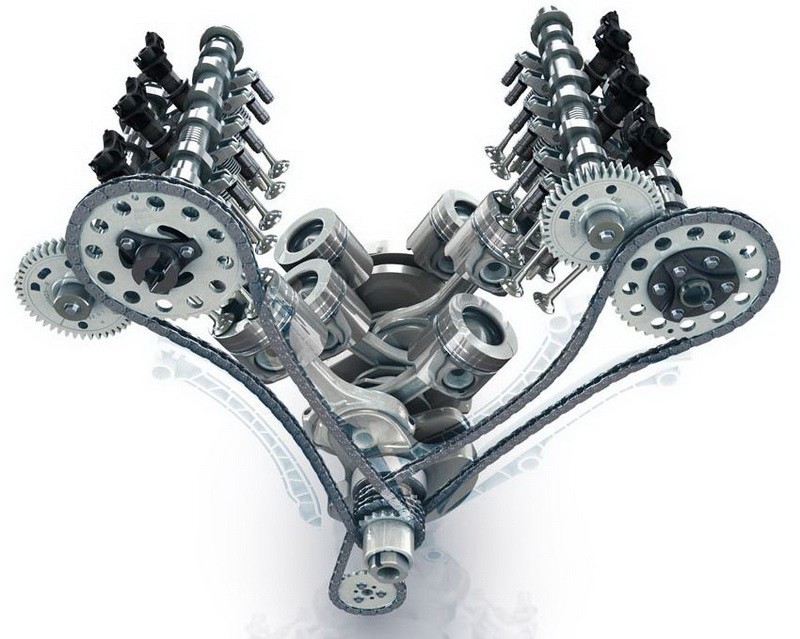

Хонингование применительно к деталям двигателя внутреннего сгорания

При ремонте двигателя, как это было сказано ранее, хонингуют в основной своей массе внутренние цилиндрические поверхности – отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

Хонголовка с хонбрусками в цилиндре

Если считать, что цилиндры – это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения – это кардиология.

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности – совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра – угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе – фирма KOLBENSCHMIDT (KS) – дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное – методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах. Для контроля угла хонингования – применяется специальная пленка-шаблон. На фото она приложена к стенке цилиндра.

Пленка-шаблон для проверки линий хона и наглядный рисунок самих линий из рекомендаций KS

Прибор для контроля шероховатости Hommel

Требования к оборудованию

Нанесение хона на цилиндр проводится посредством специального слесарного агрегата – хонинговального станка. Он состоит из поверхности, на которой закрепляют обрабатываемую деталь, блока управления, привода. Характеристики, по которым различают оборудование:

- Расположение шпинделя. Хон удерживается шпинделем, в зависимости от его расположения станок считают вертикальным или горизонтальным, а для специализированного хонинга используют наклонный станок.

- Количество шпинделей. Для обработки сложных, многоуровневых деталей применяют многошпиндельные станки, облегчающие работу с объектами. Хонингование простых элементов проводят на оборудовании с одним шпинделем.

- Наличие системы автоматизации. Станок может быть автоматизирован, чтобы облегчить мастеру работу со сложными деталями.

Программное управление контролирует проведение обработки, обеспечивает стабильность шлифовки, рассчитывает точное количество масла для орошения, отвечает за расчет чистоты полировки.

Что в итоге: зеркало или хон

С учетом вышесказанного справедливо утверждение о том, что лучшее удержание моторного масла способна обеспечить только стенка с шероховатой поверхностью. Что касается идеально гладкой стенки (зеркала) цилиндра, такая поверхность не может обеспечить должное удержание смазки в количестве, которого будет достаточно для эффективного смазывания поршневых колец.

На хонингованной поверхности, которая отличается шероховатостью, масло задерживается намного лучше, что позволяет выдерживать повышенные механические нагрузки. Добавим, что недостаточная шероховатость хона автоматически означает худшее удержание смазки на стенках. Также обратим внимание на угол хонингования. Такой угол оказывает влияние на показатели расхода масла на угар. Чем больше угол, тем шероховатее поверхность, но поверхность цилиндра становится более волнистой и двигатель интенсивнее расходует масло на угар. Уменьшение угла хона снижает расход масла, при этом параллельно ухудшается шероховатость стенок. С учетом данных закономерностей при хонинговании цилиндров необходимо тщательно подбирать определенные режимы нанесения хона и абразивы применительно к материалам изготовления того или иного БЦ. Такой подход позволяет достичь наилучших результатов.

Особенности процесса

В ремонтных мастерских хонингование делают поэтапно, в два основных захода и третий – дополнительный. Эти работы отличаются от заводской процедуры, но для стабилизации двигателя их достаточно. Проводят хонинговку цилиндров так:

- Обрабатывают детали крупноабразивным бруском. Это первичный этап, который подготовит деталь к финальным работам.

- Второй шаг – абразив с мелким зерном. Точная обработка приводит поверхность в нужное состояние.

- Применение абразивной пасты. Завершающий шаг, который устраняет микродефекты, сглаживает впадины и уголки. Паста делает хон в цилиндрах двигателя максимально ровным. Этап является дополнительным, т. к. это самая тонкая обработка, призванная улучшить результат основных работ, часто автослесари обходятся и без нее.

После завершения процедуры цилиндры очищают, чтобы избавиться от металлической стружки и остатков полировочных материалов.

Внимание! Для обработки применяют разные бруски с абразивом, используют керамику и алмазные элементы. Керамический абразив надежнее алмазного, он служит дольше, потому такая полировка требует меньше денежных вложений.

Самостоятельный хонинг – сложная работа, но посильная для опытного слесаря. Чтобы не испортить цилиндр, мастер должен следить за четкостью рисок, их расположением. Оборудование для самостоятельного проведения процедуры тоже называют хон – обычно он похож на ершик для бутылок. Бывают конструкции из рабочих элементов, закрепленных на стержне, но первый вариант проще в обращении.

В гаражных условиях хон в цилиндрах создают так: оборудование вставляют в патрон для дрели, обеспечив точность работ с помощью уровня и рейки подачи. Это исключит брак в процессе обработки. Во время нанесения сетки хона поверхность и сам он орошается смазкой – смесью машинного масла с керосином.

После процедуры стружку абразива и металлический мусор смывают с поверхности мыльным раствором. Деталь сушат и покрывают антикоррозийным маслом.

После самостоятельного хонингования потребуется подождать, пока цилиндр сработается с поршнем. В это время нельзя подвергать двигатель сильной нагрузке.

Хонингование цилиндров: как это делается

При ремонте двигателя цилиндрам нужно уделить особое внимание. В результате износа в верхней части цилиндра появляется конусность, что может снизить степень уплотнения колец, увеличить прорыв газов и уровень потребления масла. Цилиндр также может стать некруглым, шероховатым и т.д., и все это требует корректировки перед установкой нового комплекта колец.

Главная задача при восстановлении цилиндров – получить как можно более прямые стенки (без конусности), круглые отверстия (с минимальной деформацией, что особенно важно сегодня, когда используются только кольца низкого трения), правильное количество и качество штриховки для хорошего маслоудержания, а также такое качество поверхности, которое отвечает требованиям долговечности колец. Все это достигается расточкой и/или хонингованием цилиндров в один или несколько этапов с применением различных типов абразивов (керамических или алмазных). После хонингования цилиндры нужно очистить от остатков абразивов и металла, которые остаются в порах и впадинах на поверхности. Мытье и чистка теплой мыльной водой удалит большую часть ненужных остатков. Но только мытьем от металлических стружек, которые могут привести к быстрому износу колец, не избавится. Единственный способ удалить эти остатки и сделать отверстие более гладким – «отполировать» цилиндры после хонингования какой-либо гибкой абразивной щеткой. После хонингования такая чистка не только поможет очистить отверстия, но и обеспечит финишную обработку поверхности в зависимости от характеристик используемого абразива. При чистке удаляются кусочки металла и острые частицы, что помогает достичь более гладкой поверхности. Результат: более высокое качество поверхности достигается с меньшими усилиями. Другой способ окончательной обработки – использование очень тонких 600-х брусков для полировки после хонингования. В результате на поверхности остаются впадины от предыдущей операции хонингования брусками с более крупным зерном, но вершины и выступы сглаживаются и приобретают плоскую поверхность. Одним из преимуществ такого плосковершинного хонингования является то, что оно предварительно прирабатывает цилиндры. Это снижает время приработки новых колец, а также их износ, прорыв газов и потребление масла. Двигатель получает хорошую компрессию при отсутствии выхлопов синего дыма, эмиссия и потребление масла снижаются, а кольца живут дольше, потому им не нужно прирабатываться, чтобы приспособится к отверстиям. Плосковершинная поверхность также предоставляет большую опорную поверхность для колец, сохраняя при этом достаточную глубину в штриховке для хорошего маслоудержания и смазывания. Поэтому изготовители комплектного оборудования для двигателей (далее ИКО) предпочитают этот тип обработки цилиндров и часто используют его на новых двигателях. ИКО, у которых есть программы по комплектации двигателей, обеспокоены тем, что у многих фирм, которые затем занимаются модернизацией и ремонтом, нет ноу-хау или хорошего оборудования для хонингования, чтобы воспроизвести такой тип поверхности цилиндров, как непосредственно у самих ИКО. Сейчас, когда по эмиссиям вредных веществ в выхлопных газах фактически определяют качество восстановления двигателя, многие мотористы видят проблему в том, что цилиндры, отхонингованные стандартным методом, этот тест могут и не пройти. Поэтому главная задача здесь – разработать методы, которые позволяли бы фирмам-модернизаторам двигателей или ремонтникам воспроизводить поверхность, рекомендуемую ИКО. Производители колец, в свою очередь, озабочены тем, что некоторые из фирм по модернизации двигателей используют не те процедуры хонингования и не те бруски для колец, которые требуется. При слишком грубой обработке образуется слишком много продуктов износа при первом запуске двигателя. При использовании современных колец, подвергаемых на заводе притирке для создания специального профиля рабочей поверхности, это не очень хорошо, потом что это создает лишний износ. Задача здесь – использовать те типы хонингования, благодаря которым можно добиться наилучшей финишной обработки цилиндров для конкретного набора колец. Большинство производителей упоминают здесь хонинговальный абразив с зернистостью 220 для окончательной обработки отверстий при использовании чугунных или хромовых колец, потому что рекомендуемая шероховатость для таких колец – 28-35 RA (средняя шероховатость в микродюймах/одна миллионная в дюймах). 280-й брусок обычно рекомендуется для молибденовых колец, так как для них можно добиться более гладкой обработки в 16-23 RA. Но эти рекомендации годятся только для стандартных керамических абразивов, а не для алмазных. Алмаз режет отлично от керамического бруска, поэтому для него требуются обычно более высокие значения зернистости для такого же качества поверхности. 325-550-й алмазный брусок может понадобиться для завершающего этапа хонингования, чтобы получить обработку в пределах нужных значений RA. Некоторые производители утверждают, что 500-550-е алмазные бруски дают шероховатость в 13-15 RA. Вдобавок ко всему, некоторые керамические бруски с одинаковой зернистостью могут дать неодинаковые поверхности, которые могут не совпадать со значениями, дающимися в эталонных таблицах. К примеру, с одним 220-м керамическим бруском получается поверхность с 28-35 RA, с другим – гораздо более грубая, к примеру, 35-60 RA, что слишком грубо для большинства предварительно притертых колец. Такая разница вызвана связующими веществами и заполнителями, которые используются для того, чтобы удерживать абразивные частицы вместе. Тип и качество используемого при хонинговании смазывающего вещества тоже может повлиять на результат. Третья задача – прибыльность ремонта. Восстановление цилиндров – трудоемкий и дорогостоящий этап в процессе модернизации и ремонта двигателей. Поэтому все, что может снизить цену хонингования, ускорить его и при этом улучшить качество получаемой поверхности, также пойдет на пользу. Что лучше: стандартные абразивы или алмазные? Во многих цехах цилиндры растачивают или грубо хонингуют в пределах 0,075 мм от конечного ремонтного размера (0,25-0,75 мм в зависимости от типа задачи), а затем производят финишное хонингование этих последних 0,075 мм отверстия при помощи 220 или 280-го керамических абразивов. При этом у большинства мотористов нет профилометра, чтобы измерить параметры шероховатости поверхности, такие как RA (шероховатость), RPK (средняя пиковая высота) и RVK (средняя глубина углубления), площадь опорной поверхности и так далее, поэтому они здесь полностью полагаются на абразивный материал бруска, а также на правильное давление, скорость вращения, скорость вертикального хода и смазывающую жидкость. Следовательно, отвечает ли на самом деле полученная поверхность требованиям производителей колец или ИКО, так и остается неизвестным, пока не начнут поступать жалобы о чрезмерном износе, прорыве газов или потреблении масла. Но даже если у вас никаких проблем не возникло, то это еще не значит, что ваши цилиндры в настолько хорошем состоянии, в каком бы они могли быть. Одним из недостатков керамических абразивов является их быстрый износ. В зависимости от сорта брусков и жесткости блока набора керамических хонинговальных брусков хватает на три V8 блока (24 отверстия цилиндра); затем они изнашиваются, и их нужно менять. И из-за этого износа оператор или оборудование при хонинговании каждого цилиндра должны поддерживать отверстия ровными. При недостаточном контроле появляется конусность. А вот алмазные хонинговальные бруски с металлической связкой изнашиваются очень медленно. С одним набором можно отхонинговать около 300 V8 блоков (2400 отверстий цилиндров). Меньший износ означает, что такие бруски режут намного ровнее (дают меньшую конусность), чем керамические. Меньший износ алмазов по сравнению с керамическими абразивами не просто компенсирует их стоимость, изначально гораздо более высокую, чем у керамических. Используя статистику, приведенную выше, можно посчитать, что с набором керамических хонинговальных брусков ($14) при обработке 24 отверстий цилиндра каждое отверстие обходится в 58 центов. A с набором алмазных хонинговальных брусков ($300), если он может обработать 2400 отверстий цилиндров, каждое будет стоить 12,5 центов. По этой причине многие фирмы, занимающиеся модернизацией и ремонтом двигателей, перешли на алмазное хонингование. Алмаз снижает затраты, требует меньше усилий (так как не нужно так часто менять бруски) и дает лучшую геометрию отверстия (отверстие получается ровней и менее деформированным). Что предпочитают специалисты «Мы получили отличные результаты с алмазным хонингованием», — рассказывает Том Уилсон из Recon Automotive Remanufacturers (Филадельфия). «Тип выбранных нами брусков диктуется типом колец. Мы испробовали разные бруски, но пока не нашли лучший для нас вариант. Для поверхности 20-25 RA и молибденовых колец мы используем 325-е алмазные бруски. Для поверхности в 15-20 RA мы иногда используем 500-е алмазные бруски. Алмаз режет совсем не так, как керамические абразивы. Он выдирает металл и оставляет на поверхности много микроскопической пыли. Поэтому после хонингования для чистки цилиндров мы делаем 8-10 движений ручной дрелью. Чистка хорошо убирает все ненужные остатки с поверхности, а также устраняет период приработки. Мы также выяснили, что она улучшает значение RA, снижая его примерно до 18». Уилсон добавляет, что с алмазными брусками компания использует водосодержащую синтетическую смазку. Он говорит, что смазка фильтруется, чтобы из нее вышла вся грязь, а также постоянно проверяется для предотвращения роста бактерий. «Как поставщикам ИКО для Navistar, единственный способ отвечать характеристикам их отверстий цилиндров – хонинговать в три этапа при помощи алмаза», — рассказывает Джим Ормсби, Franklin Power. «Сначала мы грубо хонингуем до 0,1 мм от конечного размера грубыми 200-ми алмазными брусками, затем хонингуем до нужного размера алмазами с зерном 600. Завершающим шагом мы проводим чистящее хонингование отверстий, делая около 8 движений щетками. Мы убеждены, что мы получаем лучшее качество поверхности и поддерживаем более высокую долговечность, чем у оригинальных цилиндров у ИКО, потому что мы тщательно следим за каждым отверстием, которое мы обрабатываем. В ИКО не так: они просто запускают конвейер и больше о нем не думают». Ормсби утверждает, что с алмазным хонингованием можно быть уверенным в хорошем качестве поверхности – если у вас, конечно, хорошее оборудование. Тенденции в развитии оборудования и рекомендации Уже многие поставщики хонинговального оборудования говорят, что общая тенденция постепенно идет в направлении алмазного хонингования. Некоторые считают, что сейчас более половины новых хонинговальных станков или уже изначально оснащены алмазными брусками, или, имея керамические бруски, через какое-то время переделываются под алмазные. Раньше только крупные фирмы, занимающиеся модернизацией, покупали оборудование для алмазного хонингования. Но сейчас такое оборудование начинают приобретать и цеха поменьше. Все больше и больше фирм переключаются на алмазы, потому что в итоге это обходится дешевле (1/5 того, во сколько обходятся керамические абразивы). Да и качество поверхности и геометрия отверстия получаются заметно лучше. Но чтобы полностью ощутить преимущества алмаза, нужно использовать специальное оборудование и инструмент. Керамические бруски никогда не изнашиваются одинаково. Степень износа может зависеть от типа бруска и жесткости блока. Сложно предсказать, сколько металла на самом деле удаляют такие бруски, поэтому нужно остановить станок, измерить отверстие, а затем станок перезапустить, чтобы закончить работу. С алмазом достигается значительно более высокая стабильность, и можно просто настроить оборудование один раз, включить его и выключить, когда нужный размер будет достигнут. Некоторые специалисты отмечают, что нет установленной процедуры для хонингования с алмазом. Тип процедуры меняется в зависимости от задачи, а также в зависимости от фирмы, занимающейся модернизацией и ремонтом. Многие предпочитает трехэтапную процедуру, которая состоит из грубого хонингования с использованием агрессивного инструмента до 0,07-0,10 мм от конечного размера, финишного хонингования (с зерном 325-550) и чистки. При некорректном использовании алмаза получится много размазанного и деформированного металла. А если за брусками не ухаживать, то на поверхности будет оставаться большое количество кусочков металла. Отмечается, что чистка при алмазном хонинговании не строго обязательна при условии, что не допускается перегрузка брусков. Фактор нагрузки зависит от производителя оборудования, но стандартная нагрузка должна быть в пределах 30-35%. При грубой обработке можно использовать максимальную нагрузку для быстрого снятия металла. Ряд специалистов считает охлаждающую жидкость важнейшей составляющей использования алмазов. Отсутствие охлаждающей смеси негативно повлияет на качество поверхности отверстий. Как правило, это водосодержащая синтетическая жидкость, а не масло, как при хонинговании керамическими брусками, и ее концентрация должна быть 1,5-2%. Для контроля концентрации нужно использовать рефрактометр. Интересно, что многие используют алмаз для экономии средств и получения лучших результатов, независимо от того, сокращается ли при этом сама процедура хонингования. Однако экономию можно получить только при хорошей загрузке станка и/или при небольшой номенклатуре обрабатываемых цилиндров, поскольку разница в диаметрах цилиндров, обрабатываемых одними и теми же брусками, не должна превышать 5 мм. Для того чтобы алмаз резал так, как это нужно, ему требуется давление, поэтому, если вы хотите использовать алмаз наилучшим образом, вам нужно оборудование, разработанное специально для работы с алмазом или подходящее для этого. Некоторые старые хонинговальные станки не очень хорошо могут работать с алмазом из-за недостаточной мощности и жесткости. У оборудования, используемого для хонингования с алмазом необходима более высокая мощность, а также достаточно жесткая конструкция хонинговального инструмента. С сильным давлением и хонинговальной головкой для нескольких брусков (multi-stone) алмазом можно снимать до 0,25 мм материала в минуту. Чем больше брусков установлено в головке, тем меньше давления требуется для получения нужного значения снятия припуска. Необходимо отметить, что сравнение размеров зерна алмазов и абразивов на керамической связке может ввести в заблуждение. У алмаза значение зерна – это собственно концентрация содержания алмаза в бруске. Чем выше концентрация, тем лучше класс бруска. Алмазный брусок с концентрацией в 35% считается бруском для грубого хонингования; он будет срезать примерно как 80-й керамический абразив. А брусок с концентрацией алмаза в 65-70% работает как 325-й керамический абразив. Марк Хенсон, LDX Genesis, рекомендует провести сначала грубое алмазное хонингование с 70-90-ми брусками в пределах 0,05 мм до конечного размера отверстия, затем окончательную обработку до нужного размера 500-550-ми алмазными брусками и, наконец, 10-секундной чисткой поверхности. При выполнении этих шагов шероховатость будет уменьшена до 13-15 RA, а после чистки — 6-8 RA. Многие производители хонинговальных станков отмечают, что, хотя они получают много запросов по алмазному хонингованию, тем не менее, кроме больших компаний, занимающихся модернизацией и ремонтом двигателей, большинство фирм вторичного рынка до сих пор используют абразивы на керамической связке. А для хорошей работы с алмазами требуются станки, созданные специально для тяжелых режимов. Кроме того, одни и те же комплекты алмазных брусков не могут использоваться для хонингования отверстий существенно разного диаметра, поскольку алмаз не прирабатывается к поверхности, как обычные керамические бруски. Поэтому для большой номенклатуры двигателей приходится держать большое количество алмазного инструмента, что окупается только при большой загрузке производства. Вот почему сейчас во многих цехах проводят хонингование и плосковершинную обработку, но при помощи керамических абразивов или щеток. Среднестатистический цех имеет дело с таким большим разнообразием двигателей и размеров отверстий, что алмазы оказываются чересчур дорогими. Тестирование хонингования Некоторые производители колец высказывались против алмазного хонингования из-за того, что от алмазов остается много частиц металла на поверхности. Алмаз – мелкая и не очень острая частица, и когда эти частицы плотно друг с другом связаны, для обработки отверстия требуется очень большое давление. Из-за этого алмаз «рвет» поверхность, поэтому непосредственно после хонингования с поверхности нужно удалить остатки металла щеткой. Если вы хотите хонинговать алмазом, многие рекомендуют двухэтапное хонингование с использованием щетки для очистки цилиндров после хонингования. Рекомендуется даже вставлять щетку в узел хонинговальной головки, чтобы можно было контролировать давление щетки на поверхность. Не так давно была проведена серия тестов для производителей колец, чтобы выяснить, какое хонингование необходимо, чтобы поверхность в наибольшей степени соответствовала их требованиям. Требования к качеству поверхности цилиндра у производителей колец следующие: одноэтапное хонингование – 10-20 RA, 40-60 RK, 10-20 RPK и 35-65 RVK; двухэтапное – 10-20 RA, 30-50 RK, 5-20 RPK и 50-100 RVK. Первый цилиндр хонинговался в один этап с использованием только 500-го алмаза (без чистки). Результаты: RA 13, RK 40, RPK 18 и RVK 17. Результаты не были сочтены удовлетворительными из-за низкого значения RVK (что снижает способность стенок цилиндра удерживать масло для смазывания колец должным образом). Второй цилиндр хонинговался в два этапа: сначала с 220-м алмазом, а затем с grit плосковершинная обработка (щеткой со 120-м абразивом). Результаты: 20 RA, 44 RK, 16 RPK и 66 RVK. Вполне приемлемые результаты для производителей колец. Третий цилиндр хонинговался 400-и алмазом, а затем 320-м абразивом. Результаты: RA 13, RK 35, RPK 11 и RVK 33. Результаты здесь снова были признаны неудовлетворительными из-за слишком низкого значения RVK. Эти тесты показали, что получается одно и то же качество поверхности отверстия с 500-м алмазом и 320-м абразивом на керамической связке, если использовать после хонингования щетку. При грубом хонинговании алмазом нужно оставлять немного больше металла (0,1-0,12 мм) для финишного хонингования, чем с керамическими брусками (0,07 мм). Грубое хонингования с 80-100-м алмазом дает поверхность примерно в 100 RA. Грубое хонингование с 80-м абразивом на керамической связке – около 60 RA. Что касается скорости, алмазное хонингование может быть таким же быстрым, как расточка цилиндра. С головкой, оснащенной 8 брусками, с показателями 450 об/мин, давлением 80-90% и 80 ходами в минуту можно снимать припуск до 0,5 мм/мин. Если, конечно, это необходимо. Рекомендации для плосковершинного хонингования FORD 4.6L V8 В Ford была разработана специальная процедура, которую фирмы, занимающиеся модернизацией и ремонтом двигателей, могут использовать, чтобы достичь того же качества поверхности цилиндров в блоках двигателей Ford 4.6L V8 (которые хонингуются алмазом на заводе), как и у самих ИКО. Перед началом хонингования Ford рекомендует почистить блок (с использованием высоких температур, но должно быть не больше 250 С) и проверить блок на наличие дефектов. «Полуфинишная» операция производится после расточки или грубого хонингования отверстий цилиндра в пределах 0,07 мм от конечного ремонтного размера. — Скорость шпинделя 170 об/мин — Длина хода 130 мм — Скорость хода 57 ходов/мин — Максимальный избыточный ход 10 мм — Длина бруска 70 мм — Снятие слоя 0,075 мм После завершения операции производится плосковершинная обработка с нижеуказанными настройками. Ford рекомендует ручную подачу брусков для поддержки нагрузки на датчике силы от 20 до 30% (30% оптимально). Нагрузка должна поддерживаться в течение 30 секунд. — Скорость шпинделя 170 об/мин — Длина хода 130 мм — Скорость хода 57 ходов/мин — Максимальный избыточный ход 10 мм — Длина бруска 70 мм — Снятие слоя 0,025 мм

Хонингование или шлифовка цилиндров: что лучше

Обе процедуры на первый взгляд похожи, но фундаментально это разные вещи. Шлифовка создает зеркало цилиндра, это понятие означает идеальную гладкость поверхности (без хонинговых рисок). Зеркало создается в процессе длительной работы двигателя, иными словами – набивается. Шлифование в условиях мастерской применяют в таких случаях:

- Если деформация ГБЦ привела к нарушению общей геометрии и прочности конструкции мотора.

- Были проведены сварочные работы.

На заметку! От создания зеркала хонингование отличается нанесением сетки рисок. Гладкая поверхность слабо удерживает масло, в результате увеличивается его расход.

Хонингованный цилиндр защищен от перерасхода масла и работает стабильнее зеркального. Если режим хона был выбран верно, а в работе выдержан точный угол, двигатель будет работать лучше и прослужит дольше.

Что такое хонингование

Хонингование – абразивная обработка поверхности с целью нанесения упорядоченной шероховатости. Нанесение хона является финальной стадией обработки металлических деталей. При этом хонингованию поддаются не только стенки цилиндров или гильз, которые в процессе капитального ремонта двигателя могут быть расточены в нужный ремонтный размер, но и втулки шатунов, постель коленчатого вала. Применяется хонингование и при финишной обработке плоскостей.

Цель нанесения

Причины хонингования цилиндров:

- приближение к идеальной геометрической форме гильз, цилиндров, втулок. Ввиду погрешности даже самого качественно расточного инструмента, после расточки цилиндр может иметь слегка бочкообразную, конусоподобную форму. Всяческое изменение формы цилиндра от идеальной геометрии круга и смещение оси отверстия в блоке цилиндров двигателя ведет к снижению компрессии и уменьшению ресурса цилиндропоршневой группы;

- точность обработки поверхности хоном значительно выше, чем в случае обработки расточным и шлифовальным инструментом. Такая особенность позволяет получить необходимый класс чистоты поверхности и добиться лучшего прилегания поршневых колец к стенкам цилиндра;

- получение необходимой структуры шероховатости. Правильная насечка позволяется удерживать на стенках цилиндров моторное масло, предотвращающее сухое трение трущихся пар и, как следствие, ускоренный износ деталей ЦПГ. Также упорядоченная шероховатость предотвращает сильный износ деталей, когда по определенным причинам возникает непродолжительное сухое соприкосновение трущихся пар.

Технология обработки

Суть процесса хонингования заключается в равномерном снятии микронных слоев металла. Для этого используется специальный инструмент – хон. Рабочая поверхность хонинговальной головки касается внутренней части обрабатываемой поверхности по траектории, совмещающей вращательные и возвратно-поступательные движения.

Обработка производится с применением специальной смазочно-охлаждающей жидкости, в качестве которой может быть использован керосин либо рабочая жидкость на основе водно-масляных эмульсий (применяется при обработке изделий с высокими требованиями к качеству покрытия).

В процессе хонингования крайне важно обеспечить равномерное давление шлифующей кромки, так как только в таком случае удастся получить равномерную глубину риски и около идеальную геометрическую форму внутренней поверхности цилиндра. Для исключений возможной неравномерной обработки, шток задает хону небольшие круговые колебания вокруг своей оси.

Тонкости процесса

Для долгого срока службы двигателя хон на стенках цилиндров должен быть правильной формы. График износа трущихся деталей двигателя показывает, что наиболее интенсивное уменьшение срока службы происходит на стадии притирки деталей и на последних километрах, когда появляются значительные зазоры между трущимися парами. Для уменьшения износа двигателя и уменьшения срока обкатки завод-изготовитель применяет плосковершинное хонингование. Правильная обработка помогает обеспечить поршневым кольцам хорошее прилегание уже спустя несколько сотен километров после начала эксплуатации двигателя. Плосковершинная обработка производится в 2 этапа: грубым и мелким абразивом.

Читать также: Пилорама из бензопилы своими руками чертежи фото

Необходимый угол развала штриховки должен быть около 60º с отклонением не больше чем на 20º. Характеристики впадин после снятия с поверхности цилиндров крошечной доли металла:

- не должны иметь рваных, острых кромок;

- отсутствуют деформированные участки;

- глубина, ширина должны быть однородными.

Инструмент для хонингования

В качестве абразивных материалов используются специальные бруски. Сами бруски отличаются не только геометрическими параметрами, но и степенью абразивности материала, износостойкостью. Для профессиональной обработки используется хон, в котором набор абразивных брусков закреплен в металлической оправке, а сами бруски расположены равномерно по периметру хонинговальной головки. Конструкция оправки позволяет выставить желаемый наружный диаметр. Хонинговальная головка крепится муфтой к стальному штоку. Сам шток закреплен в патроне станка, которые и задает алгоритм движения хона.

Для хонингования цилиндров своими руками используется 2 вида любительского инструмента:

- гибкие хонинговальные щетки (бутылочный ершик). Приспособление представляет собой насадку для ручной дрели или шуруповерта, на конце которой находится хонинговальный «ершик». В качестве абразивных материалов используются шлифовальные камни, закрепленные на пружинящих ножках;

Целесообразность ремонта своими руками

К самостоятельному хонингованию цилиндров стоит прибегать только в том случае, если нет возможности воспользоваться станочной обработкой. При хонинговке своими руками невозможно создать упорядоченную шероховатость. Не только амплитуда и характер движений будут зависеть от положения дрели, но и усилие нажима камней на стенки цилиндра, гильзы. Разумеется, что ни о каком доведении формы до геометрических идеалов и речи идти не может.

Если вы все-таки решили произвести хонингование цилиндров своими руками, использовать лучше 3-лапые приспособления.

Хон или зеркало?

Зеркальную поверхность цилиндра от хона отличает лишь класс чистоты обработки поверхности. Поверья о том, что хон разрушает поршневые кольца, а поэтому для долгой работы двигателя стенки нужно шлифовать в «зеркало», возникли лишь от несоблюдения технологии правильного хонингования.

Чтобы раз и навсегда положить конец спорам о хоне и зеркале, узнать, что такое хонингования и как оно правильно осуществляется, рекомендуем ознакомиться с видео.

Хонингование цилиндров (нанесение хона, хонинговка цилиндров) — абразивная обработка поверхностей при помощи хонов (хонинговальных головок). Под такими головками следует понимать головку специнструмента, на которой закреплены абразивные бруски. Хонинговка зачастую применяется для того, чтобы произвести обработку внутренних цилиндрических отверстий. Процесс хонингования предполагает сочетание вращательных и возвратно-поступательных движений хона с закрепленными раздвижными абразивными брусками. Также хонингование сопровождается постоянным нанесением на обрабатываемую поверхность специальной жидкости для смазки и охлаждения.

Финальный хон на стенках цилиндров представляет собой своеобразную шершавую сетку, которая способствует удержанию необходимого количества моторного масла на стенках цилиндров и позволяет улучшить приработку и смазку трущихся деталей. Данная процедура направлена на обеспечение качественной приработки деталей ЦПГ (в частности, поршневых колец и стенок цилиндров). Также хонинговка способна увеличить ресурс двигателя после сборки, повысить эффективность работы системы смазки двигателя. В последнем случае хон на стенках цилиндров позволяет стабильно удерживать смазку, в результате чего образуется достаточная по толщине масляная пленка, улучшается смазывание и охлаждение нагруженных деталей, минимизируются потери на трение.

Читайте в этой статье

Как происходит хонингование двигателя

Процедура хонингования двигателя выполняется в два приема:

- Первый — грубая или как ее еще называют, черновая обработка цилиндров, с применением крупнозернистого абразива.

- Второй — финальная обработка с применением мелкозернистого абразива, с его помощью мастер добивается большей точности. В качестве абразива для хонингования принято использовать алмазные или керамические бруски. Второй вариант менее популярен из-за недолговечности и более высокой стоимости. На сегодняшний день множество фирм имеют оборудование для алмазного хонингования, это как уже говорилось — дешевле, а качество значительно выше.

После проведения процедуры хонингования рекомендуется тщательно вымыть двигатель, делать это нужно для того чтобы смыть мельчайшую металлическую пыль и стружку, а также полировочные пасты. Некоторые специалисты в качестве завершающего штриха, по завершению хонингования, выполняют финишную чистку, используя абразивную пасту. Это позволяет удалить впадины и острые углы, которые могли остаться после хонингования. Результат — идеально гладкая ровная поверхность цилиндров двигателя.

Ну вроде бы все, по-моему ничего не упустил. Надеюсь, вам было интересно и вы нашли ответ на интересующий вас вопрос

Спасибо за внимание, до новых встреч на ford-master.ru

Параметры обработки при хонинговании

В противоположность хонингованию серого чугуна, хонингование алюминия производится при более высоких оборотах и более медленной подаче. Тем самым получаются более пологие углы. Они оказались выгодными, по возможности, маленькими для поддержания размеров разрушения кремния. Также и прилегающее к хонинговальным брускам давление резания намного ниже, чем при хонинговании серого чугуна. Снимаемый алюминий очень мягок, его можно хорошо резать алмазными хонинговальными брусками. Благодаря меньшей твёрдости алюминиево-кремниевого сплава давление на стенку цилиндра не должно быть слишком высоким. Стенка цилиндра поддалась бы под высоким давлением, и геометрия отверстия бы ухудшилась (см. по данному вопросу «3.7.2. Геометрические погрешности из-за неправильной обработки цилиндра»). По этой причине ширина хонинговальных брусков, предлагаемых KS, составляет примерно только половину от, напр стандартных хонинговальных брусков на керамической основе. При одинаковом удельном давлении нажатия брусков при вдвое меньшей ширине хонинговальных брусков усилие нажатия, которым бруски прижимаются к рабочей поверхности цилиндра, может быть уменьшено вдвое (изобр. 2). Деформаций стенки цилиндра от слишком высоких усилий нажатия брусков можно при этом эффективно избегать и их уменьшать.

| Изображение 2 |

Операция хонингования KS-алмазными хонинговальными брусками должна длиться, как минимум, по 90 секунд на каждое отверстие цилиндра. Меньшее время обработки указывает на слишком высокое давление нажатия брусков вкупе с более высоким их износом.

Отверстия цилиндров от хонингования нагреваются. Из-за связанного с этим теплового расширения блока цилиндров проверка (замер) диаметров цилиндров должен быть произведён только после их охлаждения до температуры помещения.

Для предотвращения замазывания брусков и улучшения смазки следует процесс хонингования прерывать на короткое время каждые 30 секунд обработки. Контакт бруска со стенкой цилиндра должен быть прерван. Обработка должна быть продолжена только тогда, если режущие поверхности вновь хорошо снабжены хонинговальным маслом и промыты. Для равномерного износа брусков в серийном производстве при обработке каждого нового отверстия цилиндра направление вращения хонинговального инструмента меняется на противоположное.

| Параметры обработки при хонинговании Значение | ||

| Рекомендуемое число оборотов при хонинговании | 250-350 1 /мин | |

| Минимальное число оборотов при хонинговании | 200 1 /мин | |

| Максимальное число оборотов при хонинговании | 400 1 /мин | |

| Скорость подачи хонинговальной головки относительно числа оборотов | 1/мин | т/мин |

| 400 | 16 | |

| 350 | 14 | |

| 300 | 12 | |

| 200 8 | ||

| Угол хонингования (произведение числа оборотов и скорости подачи) | 15-20° | |

| Потребная величина снятия материала, относительно диаметра цилиндра | от 0,06 до 0,1 мм | |

| Рекомендуемое давление нажатия брусков | 30 Н/см2 | |

| Максимальное давление нажатия брусков | 40 Н/см2 | |

| Общее время обработки отверстия цилиндра (приблизительное значение) | > = 90 s | |

| Желаемая шероховатость поверхности (R2) | от 0,06 до 0,10 мм | |

| Перебег хонинговальным бруском верхней и нижней мёртвых точек, относительно длины бруска | = 30% | |

| Желаемая степень разрушения кристаллов кремния | 5-10% | |

| Максимально допустимая степень разрушения кристаллов кремния | макс. 30% | |

| Допускаемая некруглость отверстия цилиндра (технологический допуск) | +/-6 um |

Сопоставление хонингования серого чугуна с хонингованием алюминия

В отличие от хонингования серого чугуна, шероховатость внутренней поверхности цилиндра у алюминиево-кремниевых рабочих поверхностей не зависит от величины зерна применяемых абразивных брусков и достижимой тем самым глубины обработки структуры хонингования (перекрёстная сетка шлифовочных штрихов). Профиль шероховатости определяется намного более размером зерна имеющихся при ALUSIL первичных кристаллов кремния и глубины их раскрытия

Различия между хонингованной поверхностью цилиндра из серого чугуна и поверхностью ALUSIL представлены ниже. На изображении 1 показана рельефная хонингованная поверхность из серого чугуна и соответствующий рисунок шероховатости, в то время как на изображении 2 показана поверхность ALUSILc рисунком шероховатости.

Характерная для рабочих поверхностей цилиндра структура поверхности (перекрёстная сетка шлифовочных штрихов) — это углубления (долины) для задержания масла, и возвышенности (плато), образованные при хонинговании на различных рабочих операциях. Плато, представляющие собой рабочие поверхности для поршневых колец, образуются при последней рабочей операции, хонинговании возвышенностей, обрезкой вершин профиля. Поэтому давление прижима брусков, угол хонингования, величина зерна и скорость хонингования являются при хонинговании серого чугуна важными параметрами для достижения правильной топографии поверхностей.

Для получения безукоризненных результатов при хонинговании ALUSIL следует тщательно следить за тем, чтобы кристаллы кремния резались чисто и не вырывались из внутренней поверхности. Это достигается только применением подходящих хонинговальных брусков и правильных параметров обработки.

При последующем раскрытии кристаллов кремния важным является, главным образом, глубина раскрытия. При механическом раскрытии зёрна кремния несколько округляются, что положительно влияет на скольжение поршневых колец. При раскрытии травлением возникающие при резании острые края кристаллов кремния не округляются, что при приработке ведёт к несколько большему износу поршневых колец.

Из-за сложности темы хонингование отверстий цилиндров из серого чугуна не рассматривается в рамках данной брошюры. Поэтому мы рекомендуем изучение нашей брошюры «Хонингование блоков цилиндров из серого чугуна».

У ALUSIL-рабочих поверхностей цилиндров форма и величина интегрированных в алюминии кристаллов кремния образуют возвышения, по которым скользят поршни и поршневые кольца. Расстояние кристаллов кремния друг от друга определяет ширину и форму углублений профиля, в то время как глубина раскрытия соответствует глубине углублений профиля.

Хонингование цилиндров блока двигателя своими руками

Лучшим вариантом ремонта двигателя всегда была специализированная автомастерская, располагающая необходимыми расточными и хонинговальными станками, специализированным измерительным инструментом, а главное – квалифицированными мастерами, выполнившими не один ремонт цилиндров блока двигателя.

Но при наличии слесарных навыков и сверлильного станка можно попробовать освоить операцию хонингования своими руками. Лучшим вариантом было бы получить пару уроков хонингования отверстий у опытного мастера, на крайний случай изучить опыт, выложенный на многочисленных видео в сети. На третий-четвертый раз операция хонингования цилиндра блока будет успешно освоена.

Что такое хонингование цилиндров? Разбор этого вопроса

Я если честно не понимаю откуда пошли эти разговоры о том, что зеркало лучше хона, видимо всё от незнания. Потому что эти понятия чуть ли не синонимы. Зеркалом цилиндра называют его рабочую поверхность окончательно обработанную и отшлифованную. А само слово хон всего лишь упрощённое название процесса обработки цилиндров.

Вообще хонингование -это один из видов абразивной обработки металлов в цилиндрических отверстиях.Этот вид обработки является чистовым для того, чтобы добиться наилучшей геометрии цилиндра, а хонинговальная сетка является, следствием этого метода шлифовки.То есть на заводе при изготовлении блока цилиндров никто специально не делает этот самый хон это всего лишь следствие процесса обработки. По характеру сетки можно сказать насколько хорошо и точно был обработан цилиндр.

Но хоть хон и не сделан специально, эта сетка играет очень важную роль в работе двигателя. Когда поршень идёт вверх он оставляет масло на стенках цилиндра для смазки и охлаждения, да да цилиндр охлаждается не только водяной рубашкой в блоке, но и непосредственно маслом, которое разбрызгивается во время работы коленвала и шатунов. А когда поршень идёт вниз, то маслосъёмное кольцо счищает масло скопившееся на стенках цилиндра. И небольшая доля масла оставшаяся в сетке нужна для смазки колец.

Хонинговальная сетка призвана не только как можно дольше удержать это масло на стенках цилиндра, но и для более лучшего контакта поршневых колец и стенок цилиндра. Перекрёстно нанесённая сетка создаёт хорошее уплотнение защищающее от прорыва газов в камеру сгорания, а также препятствующая от попадания излишков масла в камеру. Но также стоит упомянуть ,что если этой сетки не будет, то масло не будет держаться на стенках, что приведёт к повышенному износу колец, за счёт повышенного трения и возрастания температуры в цилиндре. Отсюда вытекает следующее, начнут появляться задиры на стенках цилиндра поперёк оси вращения коленвала. Кольца из-за задиров начнут изнашиваться еще сильнее, в цилиндрах ускорится образование элипса.

Хонингование цилиндров: что это такое? — Автосервис

Хонингование – это процесс обработки поверхности металла с использованием алмазной крошки. Основное применение оно нашло для шлифовки конусных и цилиндрических деталей. Данная операция удобна при изготовлении отверстий.

Получаемая величина шероховатости поверхности соответствует уровню чистовой токарной зачистки или шлифовке крупнозернистым абразивным кругом. Только методом хонингования можно добиться нужного результата при работе с блоком цилиндров.

В местах сопряжения деталей должна находиться смазка, которая удерживается специально нанесенной хонинговальной сеткой.

Используемый хонинговальный инструмент называется хоном. Это бруски или камни, которые размещаются по периметру основания. В процессе работы они стираются, поэтому конструкция обоймы предусматривает возможность их замены.

Для процесса хонингования используются специальные станки. Это приспособления с горизонтальным или вертикальным расположением в пространстве шпинделя. Каждый из них имеет свое назначение в зависимости от проводимой работы. Хонинговальное оборудование специализировано под узкий профиль. Изготовление универсальных станков отошло в прошлое.

Описание процесса хонингования и его виды

В процессе хонингования происходит абразивное воздействие на поверхность обрабатываемой детали. Целью является получение нужной шероховатости поверхности и достижение необходимой точности размеров с помощью хонинговального инструмента.

В этом качестве выступает алмазный брусок. Часто алмазная крошка располагается на керамической связке. Керамическое хонингование находит применение наряду с бакелитовым.

У полученных деталей минимизируются потери на трение при работе в сопряжении с другими элементами конструкции.

Различается несколько видов хонингования:

- Сухое. При таком процессе не участвует смазочная жидкость.

- Вибрационное. Это метод, в котором дополнительную помощь оказывает вибрация.

- Электрохимическое. В процессе не только участвуют механические силы, но и воздействует электрохимический фактор.

- Экструзионное хонингование. На видео представлен весь процесс, который буквально завораживает в процессе просмотра.

- Плосковершинное, или платохонингование.

запись экструзивного хонингования:

Платохонингование по сравнению с обычным имеет свои особенности. Применяется для обработки блока цилиндров.

Между цилиндрами и кольцами существует зазор, который заполняется маслом. Формируется он автоматически в первое время работы двигателя. Для этого с помощью платохонингования поверхностный слой сопрягаемых деталей делается рыхлым. В процессе работы он стирается, и детали надежно прилегают друг к другу. Минимальный оставшийся зазор заполняется маслом.

Главные плюсы

Хонинговка деталей имеет ряд положительных сторон. К преимуществам относятся:

- После проведения хонингования поверхностный слой деталей приобретает повышенную прочность, что сказывается на длительности их эксплуатации.

- Значительно меньший процент получения бракованных деталей. Связано это с тем, что хонинговальный инструмент не создает большого давления на поверхность изделия.

- Широкий выбор зернистости хонинговального инструмента. Это позволяет легче выходить на нужный уровень требований к обрабатываемой детали.

- С помощью хона есть возможность устранения брака при сверлении отверстий на станке.

- Одновременно на оборудовании совершается хонингование нескольких отверстий, что повышает скорость выполнения работы.

Этапы хонингования

После закрепления детали в оборудовании проводятся 2 этапа хонингования:

- Черновой. Ведется с помощью крупнозернистого абразива. На этом этапе изделию придается нужная форма без выдерживания точности размеров.

- Чистовой. С помощью алмазных или керамических брусков идет дополнительная обработка поверхности. В результате изделие получается гладкое, с нужным классом шероховатости, а размеры соблюдаются в пределах допуска.

Мелкозернистый абразив обеспечивает нанесение хонинговальной сетки на поверхности блока, впадины которой заполняются маслом. Это позволяет ему удерживаться на микрорельефе поверхности изделия. Оно не стекает и выполняет смазывающие функции.

После процесса хонингования детали требуют очистки. Чтобы удалить металлическую стружку, сначала применяется абразивная щетка. Потом готовится мыльный раствор, куда окунаются изделия.

Чтобы добиться нужной гладкости, используется абразивная паста. При ее нанесении заполняются все мелкие поры. Эта финишная обработка окончательно устраняет микрочастицы грязи, оставшиеся на деталях.

Используемое оборудование и материалы

Для проведения процесса необходимо наличие оборудования, в которое вставляются бруски для обработки деталей. Это и есть инструмент для хонингования. В процессе работы используется смазывающая жидкость, которая значительно ускоряет операцию.

Количество вставляемых брусков колеблется в пределах 5–8 штук. Чем их больше, тем выше получается класс шероховатости обрабатываемой поверхности.

Хонинговальные станки

Применяемый хонинговальный станок бывает 2 типов:

- Хонинговальный горизонтального типа. На нем выполняются наружные операции с длинными деталями.

- Хонинговальный вертикального типа.

- На вертикальных хонинговальных станках работы ведутся только с внутренними поверхностями, а обрабатываемые изделия имеют небольшую длину.

- В классическом исполнении существуют следующие узлы станка:

- Корпус. Представляет собой сварную конструкцию из труб. Сверху расположен защитный кожух.

- Линейные направляющие с установленными концевыми выключателями. Они необходимы для контроля передвижения каретки в заданных пределах.

- Передвигающаяся каретка.

- Хонинговальный инструмент.

- Насос для охлаждения жидкости.

- Зажимное устройство.

- Электрическая часть.

- Панель управления.

Почему изнашивается двигатель

Причин для этого масса, среди них и качество топлива, масла, фильтров, и стиль езды водителя, и несвоевременная замена комплектующих. По сути, если придерживаться всех правил эксплуатации, то двигатель пройдет заявленный ресурс. При условии, что качество его сборки было достойным. Но, как бы то ни было, проведение капитального ремонта близится с каждым пройденным километром.

Не стоит забывать, что решающий фактор всегда – это сам водитель. Если у вас мотор всегда работает на предельных оборотах, испытывает колоссальные нагрузки, да еще вы за ним и не следите, льете в него некачественное масло и топливо, то ресурс его уменьшается во много раз. Например, при использовании некоторых типов турбонаддувов необходимость в капитальном ремонте возникает каждые 20-30 тысяч километров пробега. И за уровнем масла нужно следить чуть ли не ежедневно. Поэтому следует знать, что такое расточка блока цилиндров, и как она правильно проводится.

Расточка блока «под зеркало»

Это один из видов расточки, который является наиболее популярным. Во-первых, эта процедура простая и не требует значительных затрат времени. Во-вторых, обеспечивается идеальное прилегание поршневых колец, вследствие чего сила трения практически равна нулю. Но не забывайте о том, что расточка блока цилиндров ВАЗ, например, производится при капитальном ремонте двигателя. А это значит, что, кроме данной процедуры, необходимо заменить и все агрегаты, имеющие прямое или косвенное отношение к гильзе.

Обязательно нужно заменять поршни с диаметром, равным тому, который будет у гильзы после расточки. На поршнях устанавливаются кольца. Их диаметр тоже должен быть иным. Все эти новые размеры называются «ремонтные». Текущий номер запчасти можно узнать, посмотрев на ее корпус. Например, на блоке двигателя он наносится, а также он есть на поршнях. Ремонт может затянуться на неопределенное время, да и все его этапы сделать самостоятельно не получится, придется обращаться к специалистам.

Технология хонингования цилиндров

Хонингование цилиндров, наряду с расточкой, являются неотъемлемыми атрибутами капитального ремонта двигателя. Рассмотрим, что такое хонингование, как осуществляется финальная обработка гильз, цилиндров, втулок и какой нужен инструмент, приспособление для ремонта своими руками. Ответим на вопрос, что лучше: зеркало или хон?

Расточка с хонингованием

Расточка блоков цилиндров может производиться двумя способами. Первый был рассмотрен выше – «под зеркало». Поверхность гильзы изнутри идеально гладкая, никаких неровностей нет. А хонингование – это покрытие всей внутренней части мелкой сеточкой. Специальным станком наносится своеобразный «рисунок» – линии, идущие по спирали в разных направлениях. Благодаря этому удается повысить мощность мотора. Не очень существенная разница, но все же.

Расточка блока цилиндров своими руками вряд ли возможна. Тем более если речь идет и о нанесении хонинговки. Эта процедура под силу опытным токарям, у которых рука набита. Ведь лучше сделает работу тот, кто сталкивается с подобными проблемами чаще. Нанесение сетки позволяет достичь более высокого КПД, съем масла с поверхности гильзы становится значительно лучше, но вся эта резвость мотора вряд ли сможет вас радовать долго.

Какую выбрать?

Если вы планируете сделать ремонт с минимальными вложениями, то стоит выбрать первый вариант. Расточка блоков цилиндров «под зеркало» оказывается намного лучше по многим причинам. Во-первых, вы тратите меньше денег. Хонингование гильзы – это достаточно трудоемкий процесс. Да еще и оплачивать его придется. Во-вторых, при выборе такого типа расточки не изменяется состояние внутренней поверхности блока. Вот здесь нужно остановиться и рассмотреть все более детально.

Представьте, что была произведена расточка блоков цилиндров двумя способами – «под зеркало» и с хонинговкой. Оба мотора были установлены на автомобилях и начали эксплуатироваться. Поначалу второй двигатель будет казаться более сильным и мощным. Но вот по истечении небольшого срока – порядка 20-30 тысяч километров (что примерно равно годовалому пробегу), хонинговка начинает исчезать. Да не просто исчезать. Она еще успела «съесть» немного поршневых колец. Итог – вы потратили деньги, а получили расточку «под зеркало» и износ колец.

А не проще ли сделать самостоятельно?

Сразу стоит сказать, что расточка блока цилиндров своими руками возможна лишь в том случае, если у вас имеется два основных атрибута – навыки и оборудование. Дилетантам это занятие окажется не под силу. Скорее всего, оно закончится заменой гильз. Причем это в лучшем случае, а в худшем – покупкой нового блока двигателя. Если возникла необходимость в расточке, обратитесь к специалисту. Это наиболее подходящий вариант, если вы не токарь.

Чтобы сделать расточку, нужно знать множество тонкостей. Малейшее отклонение заканчивается тем, что возникает необходимость в установке новых гильз. Да и сделать эту работу стамеской или кухонным ножом не получится — необходим станок для расточки блока цилиндров. Его стоимость немаленькая, поэтому вряд ли при поиске специалиста вы наткнетесь на неумеху. Такое оборудование могут себе позволить либо мастера с именем, либо крупные организации. А сделать его самостоятельно не представляется возможным.

Подводя итоги

Из всего вышесказанного можно сделать вывод, что оптимальный вариант — зеркальная поверхность гильзы. Это наиболее просто и доступно. Расточка блоков цилиндров таким способом займет немного времени. И поручайте эту работу опытному специалисту, не пытайтесь сделать самостоятельно. А если нашли токаря, то вспомните про особенности своего мотора – при обрыве ремня ГРМ не гнутся ли клапаны? Если гнутся, сделайте в поршнях циклевки. Это небольшие пазы под тарелки клапанов. И тогда уж вам не страшна будет такая неприятность, как обрыв ремня.

Хон двигателя,что такое и для чего?

Ответим на частые вопросы и сомнения:

- Не навредит ли металлокерамика хону?

- Что лучше растачивать двигатель или обработать ремонтно восcтановительным составом Rvs-Master?

Под износом двигателя надо понимать в первую очередь — его цилиндры. Много говорится о факторах, влияющих на ее степень. Однако в первую очередь зависит от материала, из которого изготовлен блок цилиндров.

Именно материал играет значительную роль. Насколько он будет устойчив при контакте металлических поверхностей. Стенки гильзы также должны выдерживать воздействия температур от 1500 до 2000 C., и обладать повышенной механичной прочностью, призванной защищать гильзу от абразива, коррозии и трения. Создание высокопрочных материалов для гильз повлечет за собой существенное удорожание продукции, так как потребуются дополнительные стадии обработки, шлифовки и полировки, что могут позволить себе лишь единичные производители.

Для уменьшения силы трения, которая является самым большим врагом износостойкости, на стенках гильзы наносят хон, удерживающий масляную пленку.

Хонингование цилиндров делается в два этапа абразивным материалом. В результате на стенках образуются риски — так называемый хоновый рисунок, при этом мелкие риски имеют размер в доли микрон и визуально их не увидишь,

и крупные риски по размеру, достигающие десятки микрон, которые мы визуально и наблюдаем в цилиндре.

Шероховатость, созданная хоном, задерживает масло на стенках цилиндра, что способствует снижению трения. Однако не все так просто.

При холодном запуске происходит сухое трение. В этот короткий промежуток времени ее сила достаточно велика, и сравнимы с пробегом в 500 км.

По мере поступления масла в каналы на деталях образуется масляная пленка. При этом ее толщина зависит от высоты шероховатости, и скорости вращения коленчатого вала. Чем меньше скорость, тем меньше толщина. В такие моменты она закрывает только маленькие неровности. В то время как большие риски продолжают сталкиваться друг с другом и изнашиваться. При увеличении скорости растет подъемная сила, и масло поднимается и закрывает верхние риски. В такие моменты трение снижается. Для сравнения: чем быстрее движется катер, тем больше выталкивающая сила воды и меньше сила сопротивления.

Именно по этой причине в пробках, на малых оборотах, и в момент резкого старта с места происходит наибольшее изнашивание мотора.

Итак, как влияет образование металлокерамики на хон.

Если риски имеют правильную форму, то в узких местах его масло, благодаря силе поверхностного натяжения поднимается над ними. Там, где они широкие масло втягивается внутрь. В этом случае эффекта снижения трения не будет.

Как видно на рисунке

При прохождении через верхнюю и нижнюю мертвые точки, происходит так называемое «ёрзание» поршня, за счет смены направления его движения и при этом складывается картина, при котором высота масляной пленки мала и не покрывает вершины рисок. Именно здесь и происходит наибольший слом вершин. Пленка в этих местах рвется. По сути, происходит разрушение поверхностей деталей, которые находятся без смазки. Верхние слои сопряженных деталей пластически деформируются, возникает местное схватывание с разрушением и отделением частиц металла и налипание их на поверхности сопрягаемых деталей. Такой износ называют изнашивание схватыванием

. Температура здесь достигает 900C и выше, при таких температурах масло теряет свои свойства, присадки, содержащиеся в базовом масле, разлагаются. Абразивные частицы и продукты разложения попадают в масло и продолжают изнашивать стенки цилиндров — это называется

абразивным износом

.

Хонингование

Не так давно искал в Яндексе (не сочтите за рекламу) картинки и наткнулся на давно забытый «дрынохон». Решил заглянуть на сайт, где была размещена фотка. Вот, что там было изложено:

…Перед сборкой двигателя в обязательном порядке проводится хонингование зеркал цилиндров с целью достижения правильной посадки на них поршневых колец, обеспечивающей должную герметичность камер сгорания…

…Выпускаются два типа хонов для обработки зеркал цилиндров: хон типа «бутылочный ершик» и, более традиционный, поверхностный хон в виде насадки с подпружиненными точильными камнями. Оба инструмента обеспечивают необходимое качество обработки зеркал цилиндров, хотя использование первого для неопытного механика предпочтительнее. Потребуется также достаточное количество ветоши, специального хонинговочного или просто жидкого машинного масла, а также электродрель в качестве привода для хонинговочных насадок. Действуйте в следующем порядке….

| Дрынохон как он есть и в действии |

Далее описана процедура гаражного хонингования. Неужели и сейчас кто-то производит восстановление цилиндров подобными методами. Я полагал, что к подобным текстам уже давно приписали что-то типа «устаревший метод, сейчас так никто не делает».

Текст как водится размножен на многих сайтах (эдакий сетевой бэкап коллективного разума) и кто-то сочтёт, что этот метод вполне современен. Однако ж, технологии давно ушли вперёд и теперь дороже будет найти дрынохон, чем сделать хон на соответствующем станке.

Преимущество «дрынохона» только в том, что поцарапать цилиндр можно не снимая блок с автомобиля. Фактически так можно только «освежить», но не сделать нормальный хон в изношенном цилиндре. Уж поверьте.

Немного теории и технологии

Хонингование

— (от англ. honing, от hone — хонинговать, буквально — точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью.

Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках.

Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Хонингование применительно к деталям двигателя внутреннего сгорания

При ремонте двигателя, как это было сказано ранее, хонингуют в основной своей массе внутренние цилиндрические поверхности — отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

| Хонголовка с хонбрусками в цилиндре |

Если считать, что цилиндры — это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения — это кардиология.

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности — совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра.

Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции.

Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах. Для контроля угла хонингования — применяется специальная пленка-шаблон.

Хонинговка блока цилиндров – что это такое

Хонинговка двигателя – операция, когда на стенки цилиндров наносится сеть рисок глубиной на порядок меньше 0,05 миллиметра. Очень важно точно выдержать направление и частоту нанесения рисок. Требование одинаково и тогда обрабатываются предварительно расточенные до нужного размера и отполированные детали.

Правильно хонингованная поверхность имеет определенную степень шероховатости, помогающую удерживать достаточное количество моторного масла. Это обеспечивает защиту от износа и герметичность пары гильза-поршень.

Присадка в моторное масло. Супротек Актив Стандарт

Триботехнический состав (или присадка) для восстановления и продления ресурса нефорсированных бензиновых двигателей объемом до 1,6 литра, поддержания рабочих характеристик: компрессии, мощности, приемистости, эффективного расхода топлива.

Что в итоге: зеркало или хон

С учетом вышесказанного справедливо утверждение о том, что лучшее удержание моторного масла способна обеспечить только стенка с шероховатой поверхностью. Что касается идеально гладкой стенки (зеркала) цилиндра, такая поверхность не может обеспечить должное удержание смазки в количестве, которого будет достаточно для эффективного смазывания поршневых колец.

На хонингованной поверхности, которая отличается шероховатостью, масло задерживается намного лучше, что позволяет выдерживать повышенные механические нагрузки. Добавим, что недостаточная шероховатость хона автоматически означает худшее удержание смазки на стенках. Также обратим внимание на угол хонингования. Такой угол оказывает влияние на показатели расхода масла на угар. Чем больше угол, тем шероховатее поверхность, но поверхность цилиндра становится более волнистой и двигатель интенсивнее расходует масло на угар. Уменьшение угла хона снижает расход масла, при этом параллельно ухудшается шероховатость стенок. С учетом данных закономерностей при хонинговании цилиндров необходимо тщательно подбирать определенные режимы нанесения хона и абразивы применительно к материалам изготовления того или иного БЦ. Такой подход позволяет достичь наилучших результатов.

Когда нужна хонинговка

Невозможно точно сказать, когда мотору понадобится расточка и хонинговка блока цилиндров – все очень индивидуально. Степень износа зависит от ряда факторов: качества бензина и моторного масла, стиля езды, работы охлаждающей системы и других параметров. Как правило, подобный ремонт требуется моторам с пробегом от 100 000 км.

Профессиональные автослесари-мотористы достаточно точно определяют, когда появились задиры, и мотору требуется хонинговка. Если вы заметите какой-либо из нижеперечисленных признаков, значит, нужно показать автомобиль специалисту:

Сизый дым появляется, когда поршневое кольцо не может полностью собрать масло с поверхности цилиндра, и оно сгорает вместе с бензином. Это следствие изменившейся геометрии внутреннего канала, по которому двигается поршень. Расход смазки увеличивается по этой же причине.

Провалы на холостом ходу и потеря мощности тоже обусловлены нарушением геометрии изношенного цилиндра. Поршневые кольца уже не так плотно прилегают к стенкам цилиндра блока, появляются микроскопические зазоры, через которые газы прорываются в картер. В камере сгорания падает компрессия, что и становится причиной падения мощности.

Проскальзывающие мимо поршня продукты сгорания, не выполняют полезную работу, просто пролетают в картер. При одинаковой работе такой двигатель расходует больше горючего, чем полностью исправный агрегат. Отсюда повышенный расход топлива.

Что лучше, хонингование или шлифовка цилиндров мотора

Любой мотор в процессе эксплуатации подвержен износу. Цилиндры двигателя постепенно меняют свою первоначальную форму, становясь эллипсовидными, овальными, приобретают форму конуса и т.д. На стенках цилиндров появляются задиры, царапины, в отдельных случаях трещины и другие дефекты. Для нормальной эксплуатации таким моторам необходим капитальный ремонт.

Также во время ремонта хонинговать можно другие внутренние цилиндрические поверхности. Речь идет о втулках верхней головки шатуна, отверстиях нижней головки шатуна, втулках коромысел клапанного механизма, постели коленвала и других отверстиях. Хонингование цилиндра выгодно отличается от других способов притирки, таких как полировка или притирка стенок цилиндров. Начнем с того, что часто встречающимся понятием применительно к ремонту ДВС является так называемое зеркало цилиндра.

Указанное «зеркало» понимается как абсолютно гладкая поверхность стенок цилиндра двигателя. Такая гладкая поверхность создается в результате шлифования (шлифовки) стенок цилиндра перед сборкой мотора после проведения ремонта. Также зеркало цилиндра набивается (натирается) в процессе дальнейшей эксплуатации двигателя.

Другими словами, зеркало на стенках цилиндра создается в результате контакта стенок с поршневыми кольцами. По этой причине многие представители «гаражного» ремонта игнорируют процедуру нанесения хона. Основанием для этого является мнение о том, что хон все равно сотрется через несколько тысяч километров пробега, а на стенках цилиндров набьется зеркало. Стоит отметить, что в ряде случаев после нанесения хонинговочной (хонинговальной) сетки на стенки цилиндров рекомендована скорая замена поршневых колец. Данный факт является еще одной причиной, по которой «гаражные» мастера не стремятся выполнять процедуру хонингования и склоняются к шлифовке цилиндра для немедленного получения зеркала.

Читать также: Инструмент для плетения сетей

Теперь о хоне. Хонингование представляет собой тщательную обработку поверхности цилиндра при помощи специнструмента. Результатом профессиональной хонинговки мотора становится быстрая и качественная приработка поршневых колец, более высокая компрессия, уменьшение износа деталей, увеличение моторесурса и т.д. Параллельно с этим после нанесения хона снижается расход моторного масла на угар, камера сгорания становится более герметичной, что минимизирует прорыв картерных газов и их попадание в картер двигателя. Давайте рассмотрим данный процесс и ответим на вопрос, что такое хонингование цилиндра и зачем необходимо наносить хон.

Что делать, если в моторе появились задиры

Выше уже отмечалось, что с задирами необходимо бороться сразу же. Если игнорировать проблему, состояние мотора быстро ухудшится. Износ будет идти по нарастающей: небольшая неисправность станет причиной следующей. Проблемы будут нарастать как снежный ком.

Если задиры еще совсем небольшие

Когда задиры совсем небольшие, можно решить проблему, не разбирая двигатель. Если износ не превосходит десятых долей миллиметра, купите и залейте в масло специальную присадку, например, Active Plus от российской .

Это средство образует металлическую защитную пленку на парах трения. Специальная структура слоя позволяет восстанавливать изношенные поверхности (при небольших отклонениях от стандартных размеров и геометрии).

Необходимо строго следовать инструкции, как в случае применения трибосостава Suprotec, так и при использовании средств от других производителей. Превышение допустимой дозы может привести к противоположному результату. Даже если вреда для механизма не будет, вы просто зря потратите деньги.

Присадка Супротек Актив Плюс в масло двигателя

Восстанавливает компрессию, снижает расход топлива и угар масла, уменьшает скорость износа и продлевает срок службы ДВС любого типа. Облегчает холодный пуск, защищает от перегрева в пробках.

Профессиональные услуги

Если износ уже значительный (например, когда эллипсность цилиндра превышает 0.1 мм, а конусность – 0.2 мм), необходимо проводить расточку цилиндров до ремонтного размера. В этом случае нужно купить специальные поршни, диаметр которых больше стандартных. Растачивать цилиндровый блок необходимо в специализированной мастерской. В гаражных условиях выполнить эту операцию невозможно. Допуски точности очень строгие – десятые доли миллиметра. Качественно выполнить эту работу могут только профессионалы, оснащенные современным оборудованием.

Как выполняется расточка

На первом этапе гильза растачивается на малой скорости. Из-за высокой прочности сплава большие скорости противопоказаны – пострадает точность. При обработке металла на малых скоростях верхний слой подвергается структурным разрушениям, поэтому его необходимо удалить. Для этого и нужна хонинговка. Эта технологическая операция позволяет исправить мелкие огрехи, которые неизбежны при расточке. Обработка хонами позволяет довести канал цилиндра до идеально круглой формы (при правильном хонинговании эллипсность составляет не более 0.03 мм).

Хонинговка после расточки выполняется в два этапа. Сначала стенки обрабатываются крупным абразивом. Затем производится доводка брусками с мелким зерном. Двигатель и станок надежно закрепляются на специальном стенде. В рабочую зону непрерывно подается охлаждающе-смазывающая жидкость. На заключительном этапе обязательно выполняется промывка обработанной поверхности мыльным раствором, чтобы удалить стружку и частицы абразива. В профессиональном оборудовании почти повсеместно используются алмазные хоны – они экономически выгоднее керамических.