Содержание

Оценочные параметры двигателя

В цилиндрах автомобильного двигателя во время такта расширения благодаря высокому давлению на поршень газов, образовавшихся при сгорании рабочей смеси, создается усилие, которое действует через шатун на шейку кривошипа коленчатого вала и заставляет вал вращаться.

На коленчатом валу двигателя создается, таким образом, крутящий момент, который равен произведению силы на длину плеча кривошипа.

Крутящий момент измеряется в килограммометрах (кгм) и зависит для каждого двигателя от величины усилия, действующего на кривошип коленчатого вала, которое в свою очередь зависит от количества поступившего в цилиндры и сгоревшего горючего, или, как принято говорить, от наполнения цилиндров горючей смесью.

Наполнение цилиндров улучшается с увеличением числа оборотов коленчатого вала двигателя, но только до определенных пределов, при дальнейшем увеличении числа оборотов коленчатого вала наполнение цилиндров горючей смесыо ухудшается.

С увеличением числа оборотов возрастают и потери на трение в механизмах двигателя.

В результате развиваемый двигателем крутящий момент изменяется в зависимости от числа оборотов коленчатого вала и при определенных оборотах достигает максимальной величины.

Создаваемый на коленчатом валу двигателя крутящий момент передается через силовую передачу к ведущим колесам автомобиля и заставляет их вращаться.

Величина толкающего тягового усилия автомобиля равна крутящему моменту ведущих колес, деленному на радиус качения колеса. Таким образом, чем больше подводимый к ведущему колесу крутящий момент, тем больше тяговое усилие автомобиля.

В характеристике двигателя указывается максимальный крутящий момент и соответствующее ему число оборотов коленчатого вала. Крутящий момент двигателя определяется на тормозном стенде при испытаниях.

Расширяющиеся при рабочем ходе поршня газы совершают работу. Величина этой работы равна произведению силы, перемещающей поршень, на величину хода поршня и выражается в килограммометрах (кгм).

Работа, произведенная в одну секунду, называется мощностью и выражается в кгм/сек или в лошадиных силах (л. с.). Одна лошадиная сила равна 75 кгм/сек.

Мощность, развиваемая газами в цилиндрах двигателя, называется индикаторной, а мощность, развиваемая на коленчатом валу, — эффективной.

Эффективная мощность двигателя меньше индикаторной, так как часть индикаторной мощности затрачивается на трение в механизмах двигателя и на привод вспомогательных механизмов и систем, обеспечивающих работу двигателя.

Эффективная мощность, так же как и крутящий момент, зависит от числа оборотов коленчатого вала двигателя. С увеличением числа оборотов она возрастает до максимального значения, после чего начинает уменьшаться.

Эффективная мощность двигателя определяется расчетным путем по результатам замера крутящего момента при стендовых испытаниях двигателя.

В характеристике двигателя обычно указываются его максимальная эффективная мощность и число оборотов коленчатого вала двигателя при этой мощности.

Сравнение различных двигателей и оценку их совершенства производят также по литровой мощности, т. е. по эффективной мощности, приходящейся на 1 литр рабочего объема цилиндров двигателя. Литровая мощность измеряется в л. с./л.

Мощность, развиваемая двигателем, затрачивается на работу, совершаемую автомобилем в единицу времени, т.е. на его перемещение с определенной скоростью.

Чем больше мощность двигателя, тем с большей скоростью может двигаться автомобиль.

Двигатели оцениваются также по удельному расходу горючего, который выражается количеством граммов горючего, расходуемого двигателем в час на одну лошадиную силу эффективной мощности (г / л. с.-ч.)

Величина удельного расхода горючего характеризует экономичность работы двигателя. На автомобилях каждого типа (легковые, грузовые, специальные) применяются строго определенные двигатели, которые развивают мощность и крутящий момент, обеспечивающие автомобилям необходимые тяговые качества и скорости движения при наименьшем расходе горючего.

Таблица. Краткая характеристика основных отечественных автомобильных двигателей

| Наименование показателей | Марка двигателя | ||||

| ГАЗ-69 | ГАЗ-63 | ЗИЛ-157К | ЗИЛ-375 | ЯАЗ-206Б | |

| Тип двигателя | Четырехтактный карбюраторный | Двухтактный двигатель | |||

| Число цилиндров | 4 | 6 | 6 | 8 | 6 |

| Степень сжатия | 6,2-6,5 | 6,2 | 6,2 | 6,5 | 17 |

| Порядок работы | 1-2-4-3 | 1-5-3-6-2-4 | 1-5-3-6-2-4 | 1-5-4-2-6-3-7-8 | 1-5-3-6-2-4 |

| Максимальная мощность, л.с. | 55 | 70 | 104 | 180 | 205 |

| Число оборотов в минуту при максимальной мощности | 3600 | 2800 | 2600 | 3200 | 2000 |

| Максимальный крутящий момент, кгм | 12,7 | 20,5 | 34 | 47,5 | 78 |

| Число оборотов в минуту, при максимальном крутящем моменте | 2000-2200 | 1500-1700 | 1100-1400 | 1800 | 1400-1600 |

| Литровая мощность, л.с./л | 25,9 | 20,1 | 18,8 | 25,7 | 29,5 |

| Минимальный удельный расход горючего, г/л. с.-ч | 265 | 270 | 255 | 240 | 225 |

Краткая характеристика отечественных двигателей, применяющихся на армейских автомобилях, приведена в таблице. При пользовании таблицей следует иметь в виду, что марки двигателей здесь даются по индексам заводов-изготовителей двигателей, что не всегда совпадает с марками автомобилей, на которые они устанавливаются. В частности, для автомобиля Урал-375 производства Уральского автомобильного завода двигатель выпускается Московским автомобильным заводом им. Лихачева под маркой ЗИЛ-375; для автомобилей КрАЗ-214 и КрАЗ-219 выпуска Кременчугского автомобильного завода двигатели под маркой, ЯАЗ-М-206Б изготовляет Ярославский моторный завод.

Указанные в таблице двигатели являются основными, каждый из них имеет ряд модификаций. Так, например, на базе двигателей ГАЗ-63 выпускаются следующие модификации:

- ГАЗ-51 — для автомобиля ГАЗ-51 А

- ГАЗ-51 Б — для автомобиля ГАЗ-51 Б, работающего па сжатом газе

- ГАЗ-51Ж — для автомобиля ГАЗ-51Ж, работающего на сжиженном газе

- ряд других

Технические характеристики двигателя — это набор, как правило, выходных данных по тем или иным критериям. Самые важные из которых — мощность, количество цилиндров и некоторые другие. Всего таких характеристик можно насчитать тысячи. Просто представьте, что ведь и обычную ветку можно охарактеризовать с точки зрения сотен данных: начиная с обычных габаритов, плотности и веса, до её упругости, крепости и тому подобного. А теперь представьте мотор, который состоит из тысяч деталей и компонентов, каждый из которых можно как-то охарактеризовать.

Поэтому в статье мы рассмотрим все технические характеристики двигателя, которые представляют для обычного водителя какую-либо ценность. А если мы что-то забудем, пожалуйста, укажите нам это в комментариях.

Хотя статья написана для новичков, автор предполагает, что Вы уже знаете, как работает двигатель внутреннего сгорания. Если нет, то мы рекомендуем ознакомиться сначала с соответствующей статьёй.

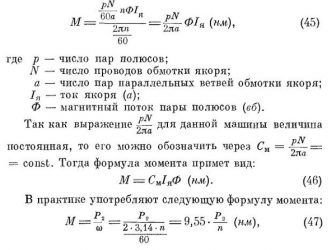

А мы, пожалуй, начнём и сгруппируем все характеристики мотора по их типам, а рассортируем их по степени важности от самых важных к менее важным.

Конструктивные характеристики двигателя

Тип питания мотора внутреннего сгорания. В основном, он бывает бензиновым или дизельным — именно это существенно отличает конструкцию любого двигателя. Как, правило, бензиновые двигатели обычно потребляют больше топлива на километр пути, чем дизельные, выдают максимальную мощность на более высоких оборотах, но имеют меньший крутящий момент. Бензиновые моторы чаще устанавливают на легковые авто, а дизельные — на грузовые, где требуется тяговитость.

Количество цилиндров косвенно влияет на мощность и стабильность работы двигателя. На большинстве легковых седанов 4-хцилиндровые двигатели. Чаще всего число цилиндров чётное, но бывают и исключения. Кроме 4-хцилиндровых также распространены 6-, 8-, 10- и 12-цилиндровые двигатели. Последние три типа обычно ставятся на спортивные авто.

Способ расположения цилиндров бывает рядный, когда все цилиндры расположены по одной проекции линии, V-образным, когда цилиндры, поочерёдно располагаясь друг напротив друга, образуют букву «V» и оппозитным — когда цилиндры расположены друг напротив друга.

Обычно рядные двигатели — это 4-х- и 6-цилиндровые, V-образными бывают моторы, начиная от 6 цилиндров.

Рабочий объём двигателя напрямую и главным образом влияет на его мощность — чем рабочий объём больше, тем больше и мощность. Рабочий объём — это тот максимальный объём пространства в камере сгорания, который образуется, когда поршень находится в нижней точке. Значения такой характеристики, как объём мотора, сильно разнятся от автомобиля к автомобилю, составляя от 0,8 литра до 6 литров и более.

Количество клапанов на цилиндр может исчисляться от 2 до 5. Чем более спортивный и мощный двигатель, тем больше клапанов. Двухклапанные двигатели устарели.

Диаметр цилиндра и ход поршня прямо определяют рабочий объём цилиндра. Большой диаметр цилиндра и меньший ход поршня дают высокие обороты и меньшую тяговитость мотора, а такие двигатели, таким образом, устанавливаются чаще на спортивные и гоночные автомобили. Больший ход поршня и меньший диаметр цилиндра при том же рабочем объёме дадут запас тяговитости, меньшее число оборотов при максимальной мощности и бóльшую степень сжатия.

Тип охлаждения бывает воздушный и водяной. Двигатель каждого типа очень легко отличить: мотор с воздушным охлаждением рифлёный для лучшего потока воздуха, а с водяным — нет, каналы для циркуляции воды в таком двигателе проходят внутри него.

Наличие турбины. Существуют 3 основных вида двигателя по этой характеристике:

- атмосферные двигатели, у которых воздух поступает в цилиндры всасыванием;

- двигатели с турбокомпрессором — здесь воздух в цилиндры нагнетается компрессором, приводимым в движение от электромотора или самого двигателя;

- двигатели с турбонаддувом — в таких двигателях воздух нагнетается за счёт давления, создаваемого выхлопными газами.

Тип питания двигателя различают на питание карбюратором, впрыском топлива через форсунки или наличием топливного насоса высокого давления. Различия у этих систем колоссальны. Карбюраторные двигатели не так давно устарели, так как нерационально расходовали топливо; питанием многоточечным впрыском снабжены сегодня почти все автомобили на бензине, а ТНВД используют дизельные моторы.

Материал изготовления корпуса двигателя. Корпус чаще всего изготавливают из чугуна, сплавов алюминия или сплавов магния. Первый вариант распространён, в основном в дизельных и старых двигателях, второй — в современных моторах легковых машин, а последний из-за своей дороговизны, соответственно, в дорогих спортивных автомобилях.

Выходные характеристики двигателя

Мощность двигателя — это, пожалуй, самая важная и обсуждаемая характеристика, на которую смотрят при покупке автомобиля чаще всего в первую очередь. Мощность измеряется в лошадиных силах и зависит практически от всех других характеристик моторов. Для легковых неспортивных автомобилей оптимальная мощность, которой хватит для повседневной езды может составлять от 80 до 130 лошадиных сил. Но заряженные машины могут иметь под свои капотом до 800 и более «лошадей».

Однако, профессионалы говорят, что мощность продаёт машину, а вот гонки выигрывает не мощность, а крутящий момент. Это в определённой степени правда. Крутящий момент — это мгновенная сила именно кручения, которую даёт двигатель. Крутящий момент прямо пропорционален мощности, и обычно его значение (измеряется он в Ньютон×метрах) больше значения мощности в лошадиных силах. Причём, если у бензиновых моторов момент больше примерно в 1,2-1,5 раза, то у дизельных — до соответствующего значения в 3 раза. Именно поэтому дизели считаются более тяговитыми.

Максимальное число оборотов коленчатого вала двигателя — это число оборотов в минуту, больше которого «мозг» автомобиля не даст раскрутить двигатель и которое не приведёт к его поломке. Опять же, максимальное число оборотов отличается у дизелей и бензиновых моторов — у первых оно существенно меньше.

Компрессия и степень сжатия — очень похожие характеристики, хотя физики будут гневно критиковать такое утверждение. Обе характеристики означают давление внутри камеры сгорания цилиндра при сжатии топливо-воздушной смеси.

Расход топлива измеряется в литрах на 100 километров и также является важным показателем при выборе авто. Дизельные двигатели расходуют примерно в два раза меньше топлива, нежели бензиновые (за счёт меньшего числа оборотов). Наличие турбины также даёт существенную экономию. Но главным образом, на значение расхода топлива влияет, конечно же, рабочий объём двигателя, число оборотов мотора при его эксплуатации и в целом манера езды.

Компоновка поршневых двигателей

Значительное разнообразие компоновок поршневых двигателей связано с их размещением в автомобиле и необходимостью уместить определенное количество цилиндров в ограниченном объеме моторного отсека.

(рис. 1, а) — компоновка, при которой все цилиндры находятся в одной плоскости. Применяется для небольшого количества цилиндров (2, 3, 4, 5 и 6). Рядный шестицилиндровый двигатель легче всего поддается уравновешиванию (снижению вибраций), но обладает значительной длиной.

(рис. 1, б) — цилиндры у него расположены в двух плоскостях, как бы образуя латинскую букву V. Угол между этими плоскостями называют углом развала. Наиболее часто такое размещение цилиндров применяется для шести- и восьмицилиндровых двигателей и обозначается V6 и V8 соответственно. Такая компоновка позволяет уменьшить длину двигателя, но увеличивает его ширину.

(рис. 1, в) имеет угол развала 180°, благодаря этому у него высота агрегата наименьшая среди всех компоновок.

(рис. 1, г) обладает небольшим углом развала (порядка 15°), что позволяет уменьшить как продольный, так и поперечный размеры агрегата.

Имеет два варианта компоновки — три ряда цилиндров с большим углом развала (рис. 1, д) или как бы две VR-компоновки (рис. 1, е).Обеспечивает хорошую компактность даже при большом количестве цилиндров. В настоящее время серийно выпускают W8 и W12.

Любой двигатель характеризуется следующими конструктивно заданными параметрами (рис. 2), практически неизменными в процессе эксплуатации автомобиля.

Объем камеры сгорания — объем полости цилиндра и углубления в головке над поршнем, находящимся в верхней мертвой точке — крайнем положении на наибольшем удалении от коленвала.

Рабочий объем цилиндра — пространство, которое освобождает поршень при движении от верхней до нижней мертвой точки. Последняя является крайним положением поршня на наименьшем удалении от коленвала.

Полный объем цилиндра — равен сумме рабочего объема и объема камеры сгорания.

Рабочий объем двигателя (литраж) складывается из рабочих объемов всех цилиндров.

Степень сжатия — отношение полного объема цилиндра к объему камеры сгорания. Этот параметр показывает, во сколько раз уменьшается полный объем при перемещении поршня из нижней мертвой точки в верхнюю. Для бензиновых двигателей определяет октановое число применяемого топлива.

Характеристики двигателей

При одних и тех же конструктивных параметрах у разных двигателей такие показатели, как мощность, крутящий момент и удельный расход топлива, могут отличаться. Это связано с такими особенностями, как количество клапанов на цилиндр, фазы газораспределения и т. п. Поэтому для оценки работы двигателя на разных оборотах используют характеристики — зависимость его показателей от режимов работы. Характеристики определяются опытным путем на специальных стендах, так как теоретически они рассчитываются лишь приблизительно.

Как правило, в технической документации к автомобилю приводятся внешние скоростные характеристики двигателя (рис. 4), определяющие зависимость мощности, крутящего момента и удельного расхода топлива от числа оборотов коленвала при полной подаче топлива. Они дают представление о максимальных показателях двигателя.

Показатели двигателя (упрощенно) изменяются по следующим причинам. С увеличением числа оборотов коленвала растет крутящий момент благодаря тому, что в цилиндры поступает больше топлива. Примерно на средних оборотах он достигает своего максимума, а затем начинает снижаться. Это происходит из-за того, что с увеличением скорости вращения коленвала начинают играть существенную роль инерционные силы, силы трения, аэродинамическое сопротивление впускных трубопроводов, ухудшающее наполнение цилиндров свежим зарядом топливо-воздушной смеси, и т. п.

Быстрый рост крутящего момента двигателя указывает на хорошую динамику разгона автомобиля благодаря интенсивному увеличению силы тяги на колесах. Чем дольше величина момента находится в районе своего максимума и не снижается, тем лучше. Такой двигатель более приспособлен к изменению дорожных условий и реже придется переключать передачи.

Мощность растет вместе с крутящим моментом и даже, когда он начинает снижаться, продолжает увеличиваться благодаря повышению оборотов. После достижения максимума мощность начинает снижаться по той же причине, по которой уменьшается крутящий момент. Обороты несколько выше максимальной мощности ограничивают регулирующими устройствами, так как в этом режиме значительная часть топлива расходуется не на совершение полезной работы, а на преодоление сил инерции и трения в двигателе. Максимальная мощность определяет максимальную скорость автомобиля. В этом режиме автомобиль не разгоняется и двигатель работает только на преодоление сил сопротивления движению — сопротивления воздуха, сопротивления качению и т. п.

Величина удельного расхода топлива также меняется в зависимости от оборотов коленвала, что видно на характеристике (см. рис. 4). Удельный расход топлива должен находиться как можно дольше вблизи минимума; это указывает на хорошую экономичность двигателя. Минимальный удельный расход, как правило, достигается чуть ниже средних оборотов, на которых в основном и эксплуатируется автомобиль при движении в городе.

Пунктирной линией на графике показаны более оптимальные характеристики двигателя.

На большинстве автомобилей установлен двигатель внутреннего сгорания (ДВС). Устройство его достаточно сложно даже для специалиста, тем более для рядового водителя-непрофессионала. Однако при покупке машины всегда всегда идёт речь о характеристиках двигателя. Неспециалист обычно теряется перед выбором автомобиля вообще или конкретной его версии в частности. Попробуем разобраться в основных технических характеристиках двигателя внутреннего сгорания.

В современных автомобилях от 2 до 16. Этот достаточно серьезный показатель. Так, два двигателя с одинаковым объемом и мощностью могут сильно различаться по другим параметрам.

Два типа: рядное (последовательное) и (двухрядное), когда на одном коленчатом валу цилиндры расположены с обеих сторон. В этом случае важную роль играет угол развала цилиндров. Большой угол развала понижает центр тяжести, облегчает охлаждение и подачу масла, но при этом снижаются динамические характеристики и увеличивается инерционность. Малый угол позволяет снизить вес и инерционность, но ведёт к более быстрому перегреву.

Радикальная разновидность — оппозитный двигатель с углом развала в 180°. В этом случае все его преимущества и недостатки максимальны. Еще одна разновидность — W-образный (четырёхрядный; два синхронизированных и включенных в общую систему привода V-образных двигателя).

Весьма редкий тип двигателя — рядно-V-образный, являющийся синтезом этих двух разновидностей. Цилиндры расположены последовательно, но с отклонением по обе стороны, что способствует лучшему охлаждению.

Вообще говоря, между два основных типа двигателей различаются массой и габаритами. НОднако важно, что наименьший уровень шума и вибраций достигается, когда в одном ряду четное количество цилиндров.

✔ Объем камер сгорания

Иначе говоря, объем двигателя. Он напрямую влияет абсолютно на все остальные характеристики ДВС. В большинстве случаев увеличение объема ведет к увеличению мощности и, естественно, расхода топлива.

Обычно три варианта — чугун или другие ферросплавы (наибольшая прочность, но большой вес);. алюминий и его сплавы (малый вес и средняя прочность); магниевые сплавы (наименьший вес, высокая прочность, но очень высокая цена).

Эти характеристики, вообще говоря, говорят лишь о ресурсе и шумах и вибрации двигателя.

✔ На практике более важны выходные характеристики:

Мощность. Она измеряется в лошадиных силах (л.с. — традиционная единица измерения) или киловаттах (кВт). Именно она определяет скорость и время разгона автомобиля.

Крутящий момент Создаваемое двигателем максимальное тяговое усилие. Измеряется в Ньютон-метрах (Н·м). Косвенно влияет на скорость и разгон и прямо — на «эластичность» двигателя т. е. способность ускоряться на низких оборотах.

Максимально допустимое число оборотов коленчатого вала в минуту (об/мин) Показывает, сколько оборотов коленвала в минуту сможет выдержать двигатель без потери в ресурсной прочности. Чем больше число оборотов, тем более резкий и динамичный характер имеет автомобиль.

✔ Однако не менее важны расходные характеристики:

Расход топлива. Обычно измеряется в литрах на 100 километров. Расход в городском, загородном и смешанном вариантах различен.

Тип топлива. Марка потребляемого бензина или дизельного топлива (ДТ). В современных автомобилях возможно использование любых марок, но при снижении октанового числа падают ресурсная прочность и мощность, а при повышении сверх нормы — повышается мощность, но снижается ресурс. Также при повышении октанового числа увеличивается теплоотдача, что может привести к раннему перегреву. Пример марок топлива: А-76, А-92, АИ-98, А-95Евро, ДТ, ДТ Евро, ДТ Супер.

Расход масла. Измеряется в литрах, но на 1000 км. Максимальный показатель — 1л/1000км для исправной машины.

Марка потребляемого масла. Обычно обозначется ххWхх. Первое число — густота масла, второе — его вязкость. Например — 0W40 и 5W40 — синтетические масла, 10W40 — полусинтетическое масло, 15W40 и 20W40 — минеральные масла.. Более густые и вязкие масла улучшают прочность и надежность двигателя, менее густые — улучшают динамические выходные характеристики.

Внимание! Масла типа 70W90 или 95W100 являются трансмиссионными и ни в коем случае не могут быть использованы в двигателе — это гарантированно приведет к неисправности двигателя!

Ресурсная прочность, т. е. как часто двигателю необходимо техническое обслуживание. Обычно в пределах 5 000-30 000 км пробега. Предельный пробег позволяет примерно определить полный срок службы, после гарантийного пробега прекращаются гарантийные обязательства.

Это основные потребительские характеристики.

✔ Однако надо отметить широкий ряд более сложных характеристик:

Тип топливной системы — бензиновые и дизельные двигатели. Бензиновые обычно имеют большую мощность, но дизельные отличаются более низким расходом и большим крутящим моментом.

Тип бензиновой системы впуска. У современных автомобилей электронная система впрыска (инжекции) топлива, которая позволяет добиться большего КПД. У более старых в большинстве карбюраторная система впуска топлива. Карбюратор не распыляет, как инжектор, топливо в камере сгорания, а вбрасывает в нее струю, что увеличивает расход топлива, снижает КПД и делает управление, менее удобным. Обычно карбюратор устанавливается на двигатель один, многокарбюраторные двигатели более характерны для тюнинговых и спортивных моделей.

Тип бензиновой системы впрыска — с одноточечным и многоточечным впрыском. Одноточечная система уже практически не используется, поскольку падение мощности намного превышает снижение расхода топлива.Многоточечный — распределенный и прямой впрыск. При распределенном впрыске в камере сгорания создается равномерная смесь, что обеспечивает стабильность работы на любых режимах и неприхотливость. Прямой (непосредственный) впрыск, как это ни парадоксально, повышает и мощность, и ресурсную прочность, снижает расход топлива. Но в этом случае высока стоимость, требуется топливо высокого качества и наблюдается нестабильность работы на малых оборотах и при холодном старте. Недостатки обеих систем компенсируются комбинированным (двойным) впрыском. Он заключается в применении обеих систем раздельно — при изменении режимов работы электроника «выбирает» нужную.

Дизельная система впрыска.Хотя дизельный двигатель проще бензинового, система его впрыска сложнее, построены по другому принципу: ТНВД — наиболее простая система дизельного впрыска с невысокими достоинствами. Система с насос-форсунками. В этом случае каждая форсунка впрыска является еще и насосом, подающим топливо в камеру сгорания. Характеристики в этом случае получше, но стабильная работы двигателя также проблематична. Обе системы по отдельности почти не используются. Комбинация ТНВД и насос-форсунок — общая топливная рампа высокого давления Common Rail. ТНВД подает топливо в рампу, где оно подвергается компрессии и под высоким давлением впрыскивается в камеру сгорания. Это лучшая сейчас система, так как она обеспечивает высокие мощностные характеристики и низкий расход топлива. Совершенствование предыдущей — аккумуляторно-возвратная рампа Common Rail второго поколения. Сжатие в рампе происходит за счет накопления топлива, а излишки поступают обратно в ТНВД — это уменьшает насосные потери мощности и расход топлива.

Форсунки впрыска — механические или пьезотронные. Они не влияют на характеристики двигателя, но пьезотронные дают более плавный рабочий цикл и они легче в настройке.

Клапанов на впуске/выпуске от 2 до 5 на . Чем больше клапанов, тем плавнее работа и больше мощность, хотя при этом незначительно увеличивается расход топлива.

✔ . Его роль — сжатие впускной смеси.

Атмосферные двигатели — компрессора не имеют. Двигатели с компрессией — компрессорные (с механическим компрессором) и турбонаддувные, различающиеся типом привода.

Механический компрессор приводится непосредственно от коленвала двигателя, что создает некоторые потери в мощности и увеличивает расход топлива, турбонаддув имеет крыльчатку турбины, которая раскручивается от давления выхлопных газов. Это надежнее и не дает потерь, но прирост крутящего момента меньше, особенно на малых оборотах.

Иногда на двигатель ставят несколько компрессоров -последовательно (улучшается стабильность работы) либо параллельно (повышаются характеристики в пиковых режимах).

Система газораспределения — , распределительные валы и привод. Количество распред. валов может изменяться, но чаще по одному на каждые 8 клапанов.

Привод механизма газораспределения — цепь или ремень. Ремень проще, но требует регулярной замены. Цепь надежнее, но издаёт больше шума (металлический лязг) и дороже.

Простейший — статический механизм. Динамические — с изменяемой высотой подъема клапанов или изменяемыми фазами газораспределения. Изменение высоты подъёма клапанов позволяет переключаться между двумя режимами движения — например экономичным и скоростным. Изменение фаз газораспределения обеспечивает более ровную работу во всем диапазоне рабочих оборотов коленвала.

Есть немало и других особенностей двигателей, но они меньше влияют на их характеристики.

Общее устройство двигателя внутреннего сгорания (ДВС) автомобиля

В статье будет описано устройство двигателя внутреннего сгорания, технические характеристики ДВС и принцип действия его основных систем. Не останется без внимания и устройство системы питания двигателя на уровне базовых знаний автомехаников дилерских автоцентров, но немного истории о создании двигателя.

Первый двигатель внутреннего сгорания, который мог составить конкуренцию паровым машинам, пытались создать с начала 19-го века французские инженеры Филипп Лебон и Жан Этьен Ленуар, но только в 1864 году немецкий изобретатель Николаус Отто запатентовал свою модель ДВС, работающего на газу.

С тех пор конструкция двигателя постоянно совершенствовалась, и было разработано много видов ДВС, но автомобили, приводимые в движение двигателями внутреннего сгорания, появились только в 1886 году, когда немец Карл Бенц запатентовал свой первый автомобиль с названием Motorwagen.

Как устроен ДВС: характеристики и классификация

Двигатели внутреннего сгорания с возвратно-поступательным движением стали основными для использования в различных моделях автомобилей и совершили прорыв в развитии автомобильной промышленности.

Постоянное усовершенствование старых систем ДВС и добавление новых привело к созданию большой линейки моделей силовых агрегатов, которые стали применяться не только в автомобилях.

В зависимости от вида транспортного средства используются ДВС различной конструкции, поэтому, чтобы понимать устройство двигателя внутреннего сгорания автомобиля, необходимо знать их классификацию и отличия в системах.

Классификация ДВС

В зависимости от устройства виды ДВС автомобилей классифицируются по следующим признакам: по способу осуществления рабочего цикла – четырехтактные двигатели и двухтактные.

По характеру движения рабочих частей: ДВС с возвратно-поступательным движением поршней и роторно-поршневые (двигатели Ванкеля).

По расположению цилиндров: рядные, оппозитные, V-образные и звездообразные двигатели.

По способу смесеобразования: с внешним смесеобразованием (вне камеры сгорания); с внутренним смесеобразованием (в камере сгорания).

По способу воспламенения горючей смеси: бензиновые ДВС с принудительным воспламенением и дизельные с воспламенением от сжатия.

По типу системы охлаждения: с жидкостным охлаждением и ДВС с воздушным охлаждением.

По типу топлива: бензиновый двигатель; дизельный ДВС; двигатель, работающий на газе.

По расположению распредвала(-ов): с верхним расположением распредвала(-ов) и с нижним расположением распредвала(-ов).

По способу наполнения цилиндров: двигатели без наддува («атмосферные») и двигатели с наддувом.

Устройство роторного двигателя (двигатель Ванкеля)

В устройство роторно-поршневого двигателя (РПД) Ванкеля входят нескольких роторов, которые расположены друг за другом. Роторы имеют специальную треугольную форму и вращаются в овальной полости. Описывающая полость кривая называется эпитрохоидой.

Рабочая полость смещается вместе с ротором вдоль стенки корпуса. За один оборот вала совершается один рабочий цикл четырехтактного ДВС. Реализована щелевая схема газообмена, применяемая на 2-х тактных ДВС внутреннего сгорания. Воспламенение топливо-воздушной смеси происходит принудительно от свечи зажигания.

При меньших геометрических размерах мощностные характеристики РПД значительно выше, чем у ДВС, за счет меньшей инерционной массы и количества движущихся деталей. Применение роторно-поршневых двигателей ограничено высокой стоимостью изготовления, ремонта, расхода топлива и меньшего моторесурса, по сравнению с ДВС.

Четырехтактный бензиновый двигатель

Четырехтактный бензиновый двигатель состоит из трех основных блоков: блок цилиндров; головка блока цилиндров; кривошипно-шатунный механизм. Возвратно-поступательное движение поршней кривошипно-шатунного механизма обеспечивает наполнение камеры сгорания топливо-воздушной смесью, сжатием и принудительным воспламенением.

В процессе сгорания топлива, выделяемая тепловая энергия преобразуется в механическую за счет увеличения давления в камере сгорания, которое заставляет поршень перемещаться и приводить в движение кривошипно-шатунный механизм. Рабочий цикл двигателя внутреннего сгорания состоит из четырех тактов: впуск; сжатие; рабочий ход; выпуск.

- Впуск – при перемещении поршня из верхней мертвой точки в нижнюю мертвую точку в цилиндре создается разряжение, за счет которого происходит его наполнение топливно-воздушной смесью через открытый впускной клапан. Впускной клапан открывается раньше нахождения поршня в верхней мертвой точке (ВМТ) и закрывается позже, после прохождения поршнем нижнюю мертвую точку (НМТ) для улучшения наполнения цилиндра топливо-воздушной смесью.

- Сжатие – при перемещении из НМТ в ВМТ, когда оба клапана закрыты, происходит сжатие, при котором топливо-воздушная смесь нагревается, и распыленное топливо принимает газообразное состояние.

- Рабочий ход – сжатая топливовоздушная смесь воспламеняется искрой от свечи зажигания. В процессе сгорания освобождающаяся теплота повышает давление в цилиндре, под действием которого поршень перемещается вниз.

- Выпуск – перед НМТ открывается выпускной клапан и отработавшие газы, под действием остаточного давления, выходят из цилиндра. При дальнейшем перемещении поршня из НМТ в ВМТ через открытый выпускной клапан происходит вытеснение остаточных выхлопных газов. Рабочий цикл завершается.

При вытеснении отработавших газов и наполнения цилиндра топливовоздушной смесью, чтобы улучшить газообмен, выпускной клапан закрывается за ВМТ, одновременно впускной открывается до ВМТ. Такое положение клапанов, когда они оба открыты, называют перекрытием клапанов.

В системах непосредственного впрыска топлива, в бензиновых ДВС в фазе впуска в цилиндры, поступает воздух, а топливо впрыскивается непосредственно в камеру сгорания во время такта впуска или сжатия, в зависимости от режима работы ДВС.

Четырехтактный дизельный двигатель

Принцип работы и основные блоки четырехтактного дизельного двигателя аналогичны бензиновому ДВС. Разница заключается в том, что образование топливно-воздушной смеси осуществляется непосредственно в камере сгорания, а воспламенение смеси происходит из-за нагрева при сжатии.

За счет меньшей температуры горения дизельного топлива, и соответственно тепловыделения, КПД дизельного ДВС автомобиля выше, чем у бензинового. Рабочий цикл дизельного ДВС внутреннего сгорания состоит из 4-х тактов: впуск; сжатие; рабочий ход; выпуск.

- Впуск – при перемещении поршня из верхней мертвой точки в нижнюю мертвую точку в цилиндре создается разряжение, за счет которого происходит его наполнение воздухом через открытый впускной клапан. Впускной клапан открывается раньше нахождения поршня в верхней мертвой точке (ВМТ) и закрывается позже, после прохождения поршнем нижнюю мертвую точку (НМТ) для улучшения наполнения цилиндра двигателя топливо-воздушной смесью.

- Сжатие – при перемещении из НМТ в ВМТ, когда оба клапана закрыты, происходит сжатие, при котором в конце такта сжатия форсунка впрыскивает в нагретый воздух топливо под высоким давлением.

- Рабочий ход – с небольшим запаздыванием топливо воспламеняется, в процессе сгорания освобождающаяся теплота повышает давление в цилиндре, под действием которого поршень перемещается вниз.

- Выпуск – перед НМТ открывается выпускной клапан и отработавшие газы, под действием остаточного давления, выходят из цилиндра. При дальнейшем перемещении поршня из НМТ в ВМТ через открытый выпускной клапан происходит вытеснение остаточных выхлопных газов. Рабочий цикл завершается.

При вытеснении отработавших газов и наполнения цилиндра воздухом, чтобы улучшить газообмен, выпускной клапан закрывается за ВМТ, одновременно впускной открывается до ВМТ. Такое положение клапанов, когда они оба открыты, называют перекрытием клапанов.

Кривошипно-шатунный механизм

Назначение кривошипно-шатунного механизма – преобразовывать возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм состоит из следующих частей: поршень; шатун; коленчатый вал; шатунный механизм.

Кривошипно-шатунный механизм установлен в блоке ДВС и крепится на коренных подшипниках (коренных вкладышах).

Нумерация цилиндров и направление вращения

Цилиндры нумеруются по единому стандарту. Первый цилиндр находится, со стороны, противоположной стороне, к которой пристыковывается коробка передач. Исключением являются двигатели французского производства.

Нумерация цилиндров V-образных двигателей начинается с правого полублока, если смотреть со стороны, к которой подсоединяется коробка передач.

Существуют двигатели внутреннего сгорания с правым и левым направлением вращения коленчатого вала, если смотреть с передней части ДВС.

На рисунке изображены двигатели с правым направлением вращения. Распространение получили двигатели с правым направлением вращения.

Техническая характеристика двигателя

К основным механическим характеристикам двигателя можно отнести: диаметр цилиндра и ход поршня; рабочий объем; объем камеры сгорания; полный объем цилиндра; степень сжатия.

Диаметр цилиндра – это диаметр отверстия в блоке под поршень. Ход поршня – это расстояние, которое проходит поршень между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ).

Рабочий объем – это объем цилиндра между ВМТ и НМТ поршня. Рабочий объем (Vh) равен произведению площади поперечного сечения цилиндра (A) на ход поршня (h): V h = A x h В зависимости от того, больше или меньше диаметр цилиндра и ход поршня, различают длинноходные и короткоходные ДВС.

Объем камеры сгорания (Vc) – это объем полости над ВМТ поршня. При перемещении поршня в ВМТ в конце такта сжатия еще невоспламенившаяся топливо-воздушная смесь имеет максимальную плотность.

Полный объем цилиндра (VH) равен сумме рабочего объема (Vh) и объема камеры сгорания (Vc): V H = V h + V c.

Степень сжатия – это отношение полного объема цилиндра (рабочий объем Vh + объем камеры сгорания Vc) к объему камеры сгорания Vc. Величина степени сжатия определяется математически.

Степень сжатия оказывает влияние на характеристики холодного пуска, развиваемый крутящий момент, расход топлива, шумность и токсичность отработавших газов.

В зависимости от конструкции ДВС и типа смесеобразования степень сжатия может составлять: для бензиновых двигателей: 7:1 … 13:1; для дизельных двигателей: 16:1 … 24:1.

Чем выше степень сжатия, тем эффективнее используется энергия сгорания топлива и, соответственно, выше КПД. Факторы, влияющие на ограничение степени сжатия:

- Бензиновый двигатель – так как с увеличением степени сжатия растет температура, в конце такта сжатия топливо может самовоспламениться. Самовоспламенение проявляется в виде детонационных стуков. Увеличение степени сжатия ограничивается качеством (октановым числом) применяемого топлива.

- Дизельный двигатель – степень сжатия ограничена определенными величинами. При превышении порогового значения прекращается рост мощности и растет вероятность повреждений двигателя, например: может быть превышено максимально допустимое давление на головку блока цилиндров, а механическая перегрузка может привести к повреждениям кривошипно-шатунного механизма.

Форма камеры сгорания бензинового двигателя

Форма камеры сгорания оказывает значительное влияние на процесс сгорания, она должна обеспечивать быстрое и эффективное наполнение, а также надлежащую турбулентность топливо-воздушной смеси.

Камера сгорания должна быть компактной – это обуславливает короткий путь фронта пламени и обеспечивает быстрое удаление отработавших газов.

В современных бензиновых ДВС с 4 клапанами на цилиндр наибольшее распространение получили камеры сгорания шатрового типа.

Малый размер верхней части шатровой камеры сгорания уменьшает потери теплоты. От размеров камеры сгорания зависит степень сжатия. Установка двух впускных и двух выпускных клапанов обеспечивает большие суммарные проходные сечения впускных и выпускных каналов, что обуславливает хороший газообмен.

Форма камеры сгорания дизельного двигателя

Форма камеры сгорания дизельного двигателя зависит от способа организации рабочего процесса при впрыске.

У дизельных ДВС с разделенными камерами сгорания значительную часть камеры сгорания составляет предкамера или вихревая камера.

У дизельных ДВС с неразделенными камерами сгорания (дизели с непосредственным впрыском топлива) большая часть камеры сгорания находится в выполненном в поршне углублении.

Обороты, крутящий момент и мощность ДВС

Возвратно-поступательное движение поршня преобразуется во вращательное движение коленчатого вала с помощью кривошипно-шатунного механизма. Число оборотов коленчатого вала в минуту называется числом оборотов ДВС.

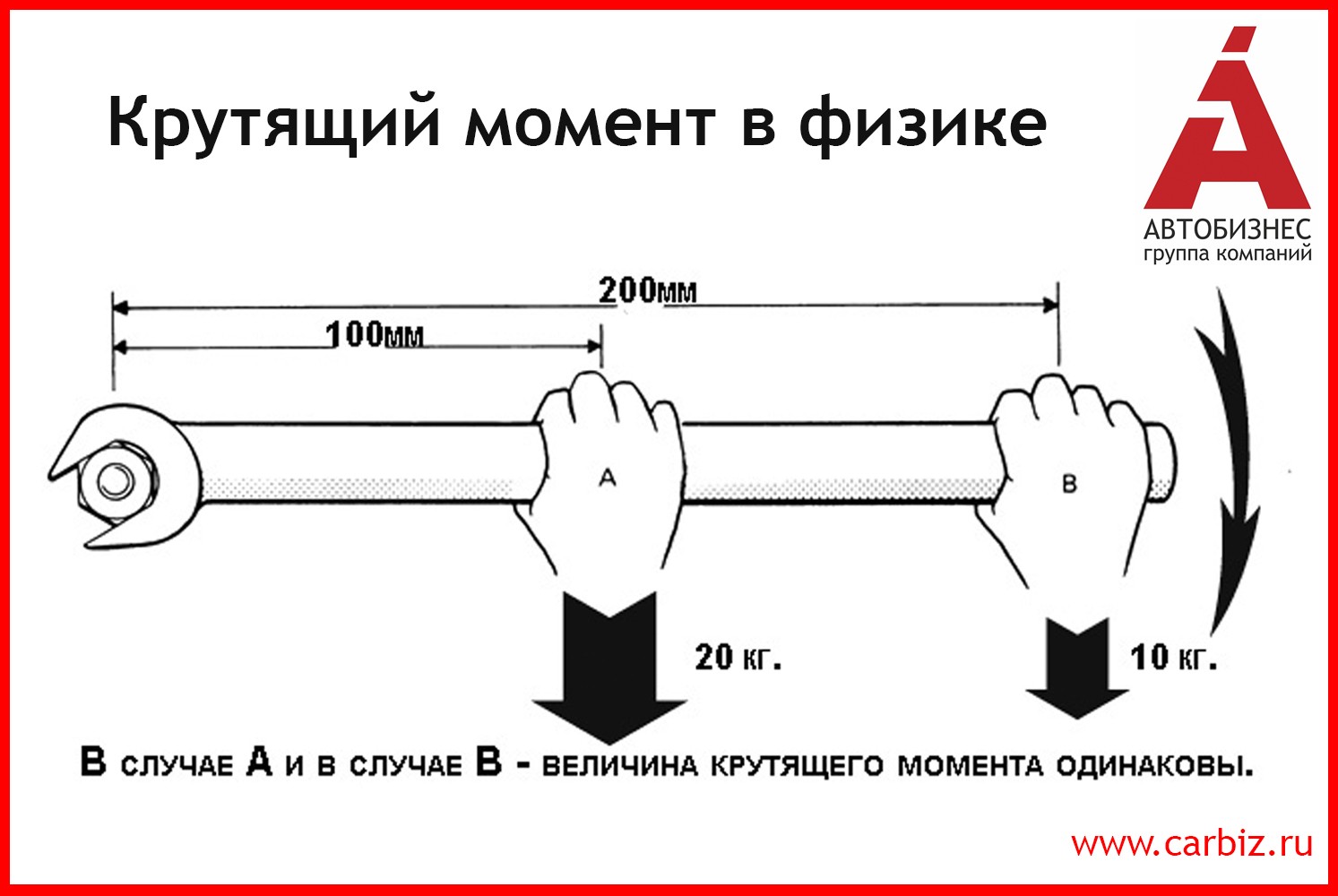

Крутящий момент можно развить, приложив некоторую силу (F) на плече рычага (l) (крутящий момент = сила х плечо), то есть: M = F x l.

Крутящий момент увеличивается при увеличении прилагаемой силы и при увеличении длины плеча, измеряется в Нм.

Развиваемая мощность ДВС пропорциональна его крутящему моменту (M) и числу оборотов (n), она определяется как произведение (P) = крутящего момента (M) на число оборотов (n)/9550.

При использовании этой формулы вычисляемая мощность будет получена в кВт (согласно нормам ЕС). Значение в лошадиных силах обычно указывается в скобках.

Внешние скоростные характеристики двигателя

Внешние скоростные характеристики содержат информацию об изменении мощности и крутящего момента, в зависимости от оборотов. Эти графики получаются при испытании ДВС на стенде.

Бензиновые ДВС характеризуются большей мощностью, чем дизельные, несмотря на то, что крутящий момент несколько ниже. Большая мощность достигается путем увеличения частоты вращения.

Дизельные двигатели внутреннего сгорания характеризуются высоким крутящим моментом на низких оборотах, это достигается за счет высокого давления при сгорании.

По сравнению с бензиновыми, дизельные двигатели имеют меньшую мощность, так как работают на более низких оборотах.

В таблице показаны различия бензинового и дизельного двигателей в разных тактах рабочего цикла.

Характеристики двигателя

| Такты рабочего цикла | Бензиновый двигатель | Дизельный двигатель |

|---|---|---|

| Впуск | Топливо-воздушная смесь, количество в зависимости от требуемой мощности | Воздух, количество не зависит от мощности |

| Сжатие | Топливо-воздушная смесь, степень сжатия 7 – 12 | Воздух, степень сжатия 14 – 24, в конце такта сжатия происходит впрыск топлива |

| Давление сжатия: до 18 бар | Давление сжатия: 30 – 55 бар | |

| Нагрев топливо-воздушной смеси: 400 – 500 °C | Нагрев воздуха: 600 – 900 °C | |

| Сгорание (рабочий ход) | Воспламенение от искры (принудительное воспламенение) | Самовоспламенение впрыснутого топлива за счет высокой температуры |

| Максимальное давление: 30 – 60 бар | Максимальное давление:160 бар | |

| Температура в камере сгорания 2000 – 2500 °C | Температура в камере сгорания 1400 – 2000 °C | |

| Выпуск | Температура отработавших газов: 900 °C на холостом ходу; 700 – 1000 °C при полной нагрузке | Температура отработавших газов: 250 °C на холостом ходу; 550 – 750 °C при полной нагрузке |

Общее устройство двигателя

Чтобы знать, как устроен двигатель автомобиля, необходимо изучить узлы и системы ДВС. Общее устройство двигателя состоит из трех основных узлов: головки блока цилиндров, блока цилиндров и кривошипно-шатунного механизма.

Работу ДВС обеспечивают системы: зажигания (бензиновые двигатели), питания, охлаждения, смазки, газораспределения, снижения токсичности и турбонаддува.

Управление работой ДВС, на основании сигналов датчиков, осуществляет электронный блок управления (ЭБУ), в английском варианте – PCM (Powertrain control module).

Головка блока цилиндров (ГБЦ)

Головка блока цилиндров обеспечивает герметизацию цилиндров сверху. ГБЦ образует камеры сгорания. В ГБЦ устанавливаются свечи зажигания (бензиновые ДВС) или форсунки (дизельные ДВС). В ГБЦ размещены впускные и выпускные каналы, клапаны и другие элементы клапанного механизма.

Из-за контакта с раскаленными газами ГБЦ испытывает термические напряжения и, в зависимости от типа системы охлаждения, ГБЦ выполнены с оребрением (для воздушного охлаждения) или с каналами для протока охлаждающей жидкости (ОЖ).

ГБЦ изготавливают из термостойкого серого чугуна или из легких сплавов, которые обладают хорошей теплопроводностью.

Прокладка головки блока цилиндров

Прокладка обеспечивает газо-водонепроницаемое соединение между головкой блока цилиндров и блоком цилиндров, кроме того, прокладка компенсирует незначительные неровности привалочных плоскостей, поэтому она изготавливается из мягких материалов.

Для компенсации допусков при изготовлении или выступания поршней для определенных вариантов ДВС (дизельных), доступны прокладки головок блока цилиндров разной толщины. Чтобы отличить такие прокладки друг от друга, на них наносят метки (отверстия, пазы и т.д.).

Применяются прокладки ГБЦ следующей конструкции: несущая металлическая пластина с накладками из мягкого материала, мягкий материал, армированный металлом, металлическая сетка с накладками из мягкого материала, полностью металлическая прокладка.

Болты головки блока цилиндров

Болты крепления головки блока цилиндров предназначены для надежного соединения ГБЦ, прокладки ГБЦ и блока цилиндров. Порядок затяжки болтов указан в руководствах по ремонту и его следует обязательно придерживаться.

Затяжка болтов обязательно производится динамометрическим ключом в несколько этапов.

При затяжке, предусматривающей нагружение болтов до текучести, на последнем этапе используется ключ для поворота болтов на определенный угол.

Распределительный вал

Распредвал (или распредвалы в ГБЦ, имеющих более 2 клапанов на цилиндр) приводит/приводят клапаны. Распредвал (-ы) приводится (-ятся) от коленчатого вала. Его (их) частота вращения равна половине частоты вращения коленчатого вала.

Моменты открытия или закрытия клапанов определяются положением распредвала (-ов). Привод распредвала (-ов) осуществляется зубчатыми колесами, цепями или зубчатыми ремнями.

ДВС с двумя клапанами на цилиндр, в большинстве случаев, имеют по одному распредвалу на ряд цилиндров.

В ДВС с головками, имеющими более 2 клапанов на цилиндр, клапана сгруппированы в два ряда и установлены два распредвала. Распределительные валы изготавливаются из ковкой стали или из ковкого чугуна, или из чугуна с шаровидным графитом.

Форма кулачков

Форма кулачка (профиль) определяет время открытия клапана, его ход и характеристики процесса перемещения клапана при открытии и закрытии. Кулачок с заостренным профилем открывает и закрывает клапан медленно. при этом время полного открытия клапана относительно невелико.

Кулачок с резким подъемом профиля открывает и закрывает клапан быстрее и больше удерживает его в полностью открытом состоянии. Кулачки с резким подъемом профиля способствуют хорошему газообмену. Они подвержены более сильным нагрузкам по сравнению с кулачками с заостренным профилем.

Часто кулачки имеют асимметричную форму. У таких кулачков часть профиля, определяющая открытие клапана, имеет плоскую форму (для медленного открытия клапана), а часть профиля, определяющая закрытие клапана, имеет резкий подъем (для более продолжительного полного открытия и быстрого закрытия клапана).

Клапана ДВС: назначение и конструкция

Назначение клапанов открывать впускные и выпускные каналы во время газообмена и закрывать их во время тактов сжатия и расширения (рабочего хода). При этом клапаны подвергаются высоким термическим нагрузкам, несмотря на то, что впускной клапан охлаждается поступающим в цилиндр воздухом (или топливо-воздушной смесью), он нагревается до 500°C.

В связи с тем, что выпускной клапан омывается раскаленными газами из камеры сгорания, он нагревается до 800 °C (тарелка клапана). Тарелка выпускного клапана в обычно имеет меньший диаметр, чем у впускного.

Это объясняется тем, что отработавшие газы под давлением легко выходят из камеры сгорания даже при меньшем, по сравнению со впускным, проходном сечении.

Клапан состоит из тарелки и штока. Тарелка, прилегая к седлу в головке блока цилиндров, создает газонепроницаемое соединение и закрывает камеру сгорания. На конце штока клапана могут быть выполнены специальные отверстия, одна или несколько кольцевых проточек, предназначенных для фиксации сухарей.

Под действием усилия, передаваемого от тарелки пружины клапана, сухари прижимаются к отверстиям или кольцевым проточкам на штоке.

Из-за высоких механических нагрузок на фаски и на концы их штоков наплавляется высокопрочный легированный сплав. Этот слой образует жаростойкое твердосплавное покрытие.

Выпускные клапаны подвергаются особенно сильной термической нагрузке, поэтому их, как правило, выполняют биметаллическими. При работе находящийся внутри клапана натрий расплавляется.

Расплавленный металл направляет тепло от тарелки клапана к его штоку. Тепло от штока передается к ГБЦ.

Для оптимизации отвода тепла температура выпускного клапана может быть снижена на 80°C и составляет 150°C.

Седло клапана в ГБЦ растачивается, фрезеруется или шлифуется таким образом, чтобы ширина поверхности контакта с тарелкой клапана составляла 1,5 — 2 мм.

Седло может быть отфрезеровано непосредственно в ГБЦ или изготовлено в виде отдельной детали и запрессовано в ГБЦ.

Механизм привода клапанов

Механизм привода клапанов с коромыслами и штангами является обычным для V-образных двигателей старой конструкции и двигателей с нижним расположением распредвала.

Большое число движущихся деталей препятствует работе двигателей с такими механизмами на высоких оборотах.

Этому недостатку меньше подвержена конструкция с верхним расположением распредвала, толкателем и коромыслом. В механизме удалены длинные штанги.

Конструкция с установленным сверху распредвалом и толкателем имеет меньше движущихся частей и позволяет создать более быстроходные ДВС.

Такая конструкция весьма компактна и завоевала признание при создании ДВС более чем с двумя клапанами на цилиндр.

Конструкция с рычагом клапана имеет относительно малое количество деталей, является довольно компактной и обеспечивает высокую частоту вращения ДВС.

Виды толкателей

Основной задачей толкателя является передача на клапан осевой силы от кулачка. В зависимости от конструкции ДВС он сам непосредственно передает силу или это происходит с помощью рычага клапана или штанги и коромысла.

Еще одна задача толкателя – восприятие боковой силы от кулачка (т.е. «защита» клапана от этой боковой силы).

Это возможно, т.к. толкатель устанавливается в направляющей. Различают механические (простые) и гидравлические толкатели.

Тепловой зазор клапана

При работе двигателя впускные и выпускные клапаны удлиняются в зависимости от роста температуры и материала, из которого они изготовлены. Кроме того, с течением времени из-за износа изменяются размеры деталей механизма привода клапана. Поэтому, чтобы обеспечить надежное закрытие клапана при любом состоянии и режиме работы, между деталями механизма привода клапана предусматривается зазор.

Обычно на холодном ДВС такой зазор больше, чем на прогретом. Зазор выпускных клапанов обычно больше, чем впускных. Это обусловлено более высокой температурой выпускных клапанов.

Когда тепловой зазор слишком мал, клапан открывается раньше, а закрывается позднее. Из-за сокращения времени контакта тарелки клапана с седлом сокращается отвод тепла, выпускной клапан может стать слишком горячим, кроме того, при слишком маленьком тепловом зазоре возможна ситуация, когда выпускной или впускной клапан закрывается не полностью.

Через образовавшуюся за счет неплотного закрытия выпускного клапана щель в камеру сгорания засасываются отработавшие газы; подобная ситуация для впускного клапана оборачивается обратными вспышками во впускном коллекторе.

Камера сгорания теряет герметичность, ДВС не может развить надлежащую мощность. Клапаны перегреваются из-за постоянного контакта с горячими отработавшими газами, в результате подгорают фаски тарелок и седла.

Когда тепловой зазор слишком велик, клапан открывается позднее, а закрывается раньше. Поэтому сокращается время его открытия и уменьшается проходное сечение, что приводит к ухудшению наполнения и падению мощности. Повышается механическая нагрузка на клапан и усиливаются шумы от работы клапана.

Регулировка зазоров клапанов

Процедура регулировки зазоров может быть различной для разных ДВС того или иного производителя. В зависимости от предписаний, она может проводится на холодном или на прогретом, а также на остановленном или на работающем на холостом ходу двигателе.

Например, на механизме, приводящем клапан непосредственно через толкатель, регулировка осуществляется подбором толщины регулировочной шайбы. Высокое качество материалов, применяемых в настоящее время при изготовлении деталей, позволяет избежать регулировки зазоров клапанов при обычном техническом обслуживании.

В случае ремонта возможно потребуется их регулировка. Еще один вариант регулировки – с помощью механических толкателей с различной толщиной днища. При регулировке зазора, заменяют толкатель в сборе.

Гидравлические толкатели (гидрокомпенсаторы)

Помимо выполнения стандартных функций гидравлические толкатели призваны компенсировать зазоры клапанов. Они компенсируют изменения размеров, вызванные нагревом и износом деталей, следовательно, в регулировке зазоров отсутствует необходимость.

Полость гидрокомпенсатора соединена с системой смазки. Днище корпуса толкателя имеет углубление, через которое масло поступает в надплунжерную полость. Кулачок распредвала, повернутый к толкателю тыльной стороной, не передает на него усилие и плунжерная пружина выдвигает плунжер вверх, выбирая зазор.

Таким образом, толкатель все время прилегает к поверхности кулачка. При перемещении плунжера вверх в подплунжерной (рабочей) полости образуется разрежение. Под его действием открывается шариковый клапан. Масло может перетекать из надплунжерной полости в подплунжерную (рабочую).

Если обращенный вниз кулачок начинает давить на толкатель, то эта сила передается на плунжер – давление в подплунжерной (рабочей) полости возрастает и шариковый клапан закрывается. Масло (как и всякая жидкость) в замкнутой рабочей полости практически не сжимается, поэтому толкатель под нагрузкой работает практически как цельная, не упругая деталь и клапан открывается.

Устройство блока цилиндров двигателя

Цилиндр служит направляющей для движения поршня и отвода тепла возникающего во время сгорания топливно-воздушной смеси. Сгорание в цилиндре происходит в пространстве между головкой блока цилиндров и поршнем. Уплотнение поршня в цилиндре реализуется за счет поршневых колец.

Существуют различные конструкции цилиндров, как отдельные, так и объединенные в блок цилиндров. Охлаждение происходит за счет воздушного или жидкостного охлаждения. Воздушное охлаждение цилиндров применяется очень редко – в основном все современные автомобили имеют жидкостное охлаждение.

Изготавливаются блоки цилиндров ДВС из чугуна или сплава легких металлов методом литья. Цилиндры могут быть выполнены непосредственно в корпусе блока.

В блоки из легко-сплавных металлов, из-за их меньшей прочности, устанавливаются гильзы цилиндров с двумя различными вариантами охлаждения.

Мокрые гильзы – при такой конструкции гильз охлаждение происходит за счет непосредственного контакта охлаждающей жидкости с гильзой.

Преимуществом блока с “мокрыми” гильзами, является простой ремонт по замене гильз и отсутствие необходимости замены поршней. Недостаток – склонность к коррозии и низкая прочность блока цилиндров.

Сухие гильзы запрессовывают в блок цилиндров и непосредственного контакта с охлаждающей нет. При запрессовке “сухих” гильз используют эффект сжатия/расширения при изменении температуры.

Охлажденную гильзу устанавливают в нагретый блок цилиндров, что облегчает запрессовку, но извлечь их из блока цилиндров без повреждения уже невозможно.

При ремонте блока цилиндров, гильзы растачивают и устанавливают поршни с уплотнительными кольцами ремонтного размера.

Устройство кривошипно-шатунного механизма двигателя

Устройство кривошипно-шатунного механизма двигателя состоит из трех основных элементов: поршень, шатун и коленчатый вал.

Поршень предназначен для восприятия силы давления газов сгорания топливо-воздушной смеси и передачи этой силы на коленчатый вал посредством шатуна с поршневым пальцем. Поршень должен быть как можно более легким, чтобы минимизировать силы инерции, возникающие при работе.

Он должен быть устойчив к термическим нагрузкам, обусловленным воздействием раскаленных отработавших газов, и отводить часть тепла, при этом, его тепловое расширение должно быть минимальным, чтобы предотвратить заклинивание в цилиндре (задир).

В устройство поршня двигателя входят основные элементы: жаровой пояс – область от верхней кромки поршня до зоны поршневых колец подвержена особенно высоким термическим нагрузкам, и, соответственно, называется жаровым поясом.

Днище поршня – часть поршня, которая подвержена наибольшим нагрузкам от давления и температуры.

Зона поршневых колец – в этой зоне размещены различные поршневые кольца для надлежащей герметизации цилиндра. С одной стороны, они препятствуют прорыву отработавших газов в картер, с другой стороны, они не допускают попадание моторного масла в камеру сгорания.

Попадание масла в камеру сгорания характеризуется синим дымом выхлопа и высокими нагрузками на каталитический нейтрализатор. Юбка служит направляющей при движении поршня в цилиндре.

Бобышки с отверстиями под поршневой палец – отверстия устанавливается поршневой палец, который служит для соединения поршня с шатуном. Поршневой палец фиксируется в поршне с помощью стопорных колец либо устанавливается в шатуне с натягом, обусловленным тепловым сжатием/расширением деталей в момент установки.

Различают два типа поршней: поршень со сплошной юбкой, выполненный целиком из одного сплава и терморегулируемый поршень с поперечным разрезом.

Терморегулируемый поршень с поперечным разрезом– для уменьшения температурного расширения в этот поршень встроена терморегулирующая стальная пластина. На температурное расширение также влияет разрез поршня.

Сильно нагруженные зоны поршня могут быть усилены встроенными частями из специального чугуна. Существуют также поршни с охлаждающими каналами в днище, масло в которые подается с помощью форсунок.

Силы воздействующие на поршень – это давление в камере сгорания бензинового ДВС при рабочем ходе на 6000 об/мин составляет 75 бар. Это давление воздействует на поршень с силой примерно в 5т с частотой примерно пятьдесят раз в секунду.

Под действием этой нагрузки поршень прилегает к той стенке цилиндра, которая находится напротив шатунной шейки коленчатого вала, поэтому эта сторона цилиндра подвержена наибольшему износу.

Для нейтрализации такого эффекта ось поршневого пальца немного смещают от центра поршня к нагружаемой стенке (смещение составляет 1–2% от диаметра поршня). Эту величину называют смещением оси поршневого пальца.

При такой конструкции поршень прилегает к нагружаемой стенке уже в момент такта сжатия, таким образом, поршень в последствии не ударяется о стенку цилиндра под действием давления газов воспламеняющейся топливо-воздушной смеси.

При работе ДВС юбка поршня нагревается до 150°C, а днище до 350°C. Такой неравномерный нагрев вызывает неравномерную тепловую деформацию поршня, которая может привести к его заклиниванию в цилиндре.

Поршень должен иметь такую конструкцию, которая позволяла бы ему принимать цилиндрическую форму при достижении рабочей температуры.

Для компенсации неравномерной тепловой деформации поршень должен иметь эллипсовидное сечение (больший размер эллипса по оси, перпендикулярной оси поршневого пальца), кроме того, верхняя часть поршня должна быть уже нижней, чтобы компенсировать большее тепловое расширение в области днища поршня.

Поршневые кольца должны быть упругими и не изменять своей формы при установке на поршень. Они герметизируют картер двигателя от прорыва газов из камеры сгорания и отводят тепло от поршня к стенкам цилиндра.

Сила прижатия кольца к стенкам цилиндра увеличивается за счет силы от давления газов, прилагаемой по внутреннему диаметру кольца.

Поршневые кольца изготавливаются из чугуна или высоколегированной стали. Для усиления коррозионной стойкости и износоустойчивости они могут подвергаться твердому хромированию. Различают два вида поршневых колец: компрессионные кольца и маслосъемные кольца.

Компрессионные кольца устанавливаются сверху, ближе к днищу поршня. Они предназначены для надлежащей герметизации камеры сгорания.

Компрессионные кольца бывают цилиндрическими (низкая стоимость изготовления), имеющими внутреннюю фаску и коническими (оба этих кольца быстро прирабатываются, т.к. имеют небольшую поверхность контакта со стенками цилиндра).

Существуют также компрессионные кольца с трапециевидным сечением (не устанавливаются жестко в канавке), кольца с L-образным сечением (с увеличенной силой прижатия к стенкам цилиндра за счет давления газов) и с обращенной вниз ступенькой (с маслосъемным действием).

Установленные ниже кольца являются маслосъемными, они препятствуют попаданию масла в камеру сгорания.

Маслосъемные кольца бывают коробчатыми с прорезями (с отводом масла внутрь поршня), а также кольца с расширителем или кольцевой пружиной (имеют малую поверхность контакта для увеличения силы прижатия).

Шатун соединяет поршень и коленчатый вал. На шатун воздействуют сильные знакопеременные растягивающие и сжимающие, а также изгибающие нагрузки.

Сечение в форме швеллера позволяет шатуну надлежащим образом сопротивляться этим нагрузкам.

В верхней головке шатуна устанавливается поршневой палец. Нижняя головка шатуна, ее крышка и оба вкладыша устанавливаются на шатунной шейке коленчатого вала.

Шатуны изготавливают большей частью ковкой в штампах из стали с последующей термической обработкой (улучшением). Для небольших ДВС применяют шатуны из высокопрочных алюминиевых сплавов.

Для фиксации положения вкладышей коленчатого вала на них предусмотрены специальные выступы, крышка центрируется относительно шатуна с помощью втулок – шатунных вкладышей.

Существую также шатуны и крышки, разъем между которыми выполняется методом разлома. Это повышает точность совмещения шатуна и крышки.

Коленчатый вал преобразует линейное перемещение шатунов во вращательное движение и соответственно крутящий момент.

Основная часть крутящего момента кривошипно-шатунного механизма ДВС передается на маховик, остальная необходима для привода газораспределительного механизма, масляного насоса, насоса охлаждающей жидкости и навесных агрегатов, таких как, генератор, компрессор кондиционера и т. д.

Коленчатые валы изготавливаются методом литья или ковкой в специальных штампах. Для увеличения прочности, ковка металла происходит по непрерывной линии для монолитной конструкции коленвала. Для изготовления используют легированную сталь с хромом, ванадием и молибденом.

Места установки коренных и шатунных вкладышей упрочняются и шлифуются. В зависимости от типа двигателя и количества цилиндров, коленвалы имеют различную форму. Опорой коленчатого вала являются коренные шейки расположенные на одной оси.

Шатуны подсоединяются к шатунным шейкам, расположенных под разными углами и эксцентриситетом относительно оси коленчатого вала. Через каналы в коленчатом валу к коренным и шатунным вкладышам подается масло.

Существуют неразъемные и составные коленчатые валы, из-за различных видов повышенных нагрузок, таких как, работа на изгиб и кручение, в ДВС легковых автомобилей используют неразъемные коленчатые валы.

Для уменьшения крутильных колебаний осуществляется балансировка коленвала удалением металла на противовесах. К балансировке коленвала предъявляют повышенные требования. Все одинаковые детали кривошипно-шатунного механизма двигателя должны иметь минимально возможное расхождение по весу.

Для обеспечения вращения коленчатого вала с минимальным трением и установки в необходимом положении, используют подшипники скольжения из составных вкладышей – коренных подшипников. Для исключения продольного перемещения применяют упорные вкладыши.

Для длительного срока службы и поддержания необходимого давления масла необходим точный зазор в подшипниках регламентированный заводом изготовителем. Если зазор выше нормы, то из-за уменьшения смазывающей способности происходит повышенный износ и выход подшипника из строя.

Масло под давлением, создаваемым масляным насосом, через каналы коленчатого вала подается к подшипникам скольжения.

Между вкладышами и шейкой коленвала образуется маслянная пленка исключающая соприкосновение металлических частей во время вращения коленвала. Такой эффект называют масляным клином.

Во время работы кривошипно-шатунного механизма из-за сил инерции возникают колебания, которые негативно сказываются на плавность работы ДВС и комфорт пассажиров.

Для компенсации колебаний и улучшения плавности работы ДВС используют балансирные валы, которые приводятся в движение через цилиндрические зубчатые колеса или цепной передачей.

Маховик сохраняет кинетическую энергию, полученную при рабочем ходе, а затем отдает ее. Этот принцип уменьшает неравномерность вращения коленчатого вала, вызванную наличием в рабочем цикле тактов, при которых не производится полезная работа, и прохождением мертвых точек.

На большинстве маховиков устанавливается зубчатый венец (сажается с натягом или привинчивается), с которым входит в зацепление шестерня стартера при запуске двигателя. От маховика момент передается на сцепление, которое передает его на коробку передач.

Маховики изготавливаются из стали или специального чугуна. Маховик проходит динамическую балансировку в сборе с коленчатым валом, это предотвращает возникновения колебаний на больших частотах вращения.

Если не предпринять данной меры, коленчатый вал вращался бы неравномерно, что сопровождалось бы повышенными нагрузками на сам вал и подшипники.

Устройство газораспределительного механизма двигателя (ГРМ)

Привод ГРМ с помощью цилиндрических зубчатых колес – в этом случае привод распределительного вала от коленчатого вала осуществляется с помощью набора цилиндрических шестерен.

Такое устройство ГРМ двигателя, нашло свое применение преимущественно на ДВС старой конструкции (двигатели с нижним расположением распредвала, V-образные двигатели). Шестерни выполняют косозубыми – это уменьшает шум от работы передачи.

Цепной привод ГРМ – распределительный вал в этом случае приводится с помощью цепи, используются как однорядные, так и многорядные цепи.

Цепь в большинстве случаев натягивается гидравлическим натяжителем, который использует для своей работы давление в системе смазки. Для уменьшения колебаний и шумов применяются успокоители цепи.

Привод ГРМ зубчатым ремнем – привод газораспределительного механизма с помощью армированного волокном зубчатого ремня практически бесшумен. Материал зубчатого ремня не предназначен для контакта с маслами и охлаждающей жидкостью.

Устройство газораспределительного механизма двигателя сконструировано таким образом, чтобы ремень был изолирован от масла и от охлаждающей жидкости. Зубчатый ремень необходимо заменять через предписанный меж-сервисный интервал.

Если визуальная проверка выявила наличие трещин на обратной стороне ремня или отсутствие/разрушение зубьев или тканевой основы, то необходимо заменить ремень, даже если предписанный момент замены еще не наступил.

Применяются зубчатые ремни с различной формой профиля зубьев. При установке нового ремня необходимо убедиться, что он имеет профиль зубьев, соответствующий профилю зубчатых шкивов.

Система вентиляции картера

В картере ДВС скапливаются газы, содержащие большое количество несгоревших углеводородов. Законодательные нормы, регламентирующие токсичность отработавших газов автомобиля, предписывают не допускать выброса картерных газов в атмосферу.

Эти газы попадают в картер, проникая между поршневыми кольцами и стенками цилиндров. Рисунок показывает, как пары газов, находящихся в картере и ГБЦ, с помощью соответствующих шлангов отводятся в систему впуска, а затем участвуют в процессе сгорания.

На современных автомобилях с бензиновыми ДВС используется система вентиляции, работающая в зависимости от нагрузки. На холостом ходу и на режимах с частичной нагрузкой, картерные газы отводятся во впускной коллектор через открытый клапан системы вентиляции картера (так называемый клапан PCV).

На режиме полной нагрузки разрежение во впускном коллекторе становится слишком мало, клапан PCV закрывается. Картерные газы отводятся в систему впуска через воздушный фильтр.

Устройство системы смазки двигателя

Существует принудительная система смазки ДВС с мокрым картером. Насос через заборник с сетчатым фильтром засасывает масло из поддона и подает его под давлением через трубопроводы и каналы системы смазки к соответствующим точкам двигателя. В автомобильных ДВС принудительная система смазки с мокрым картером используется чаще всего.

В принудительной системе смазки ДВС с сухим картером, стекающее в картер масло откачивается насосом в специальный циркуляционный бачок. Из него масло забирается подающим насосом и подается под давлением через фильтр и при необходимости через масляный радиатор к узлам двигателя.

Система смазки с сухим картером применяется в основном в спортивных автомобилях, внедорожниках и мотоциклах. На рисунке изображен контур принудительной системы смазки с мокрым картером. Запас масла находится в поддоне под блоком цилиндров.

Насос откачивает масло через заборник с сетчатым фильтром и подает его в фильтр. Очищенное масло из фильтра поступает к точкам смазки в головке и блоке цилиндров.

Масляный насос должен обеспечивать надлежащее давление масла и подачу (примерно 250-350 л/ч). Масло переносится, например, во впадинах между зубьями, от полости всасывания к полости нагнетания.

Распространение получили следующие типы насосов: шестеренный насос с наружным зацеплением, шестеренный насос с внутренним зацеплением и серповидным разделительным элементом и роторный насос.

Шестеренный насос с наружным зацеплением – в данном насосе масло захватывается зубьями и переносится во впадинах между ними вдоль стенок корпуса к полости нагнетания.

Зацепление зубьев обеих шестерен препятствует возвращению масла в полость всасывания. В полости всасывания образуется разрежение, а в полости нагнетания возникает давление.

Шестеренный насос с внутренним зацеплением и серповидным разделительным элементом – этот насос представляет собой одну из разновидностей шестеренных насосов.

В большинстве случаев его внутреннее зубчатое колесо установлено непосредственно на коленчатом вале. Наружное зубчатое колесо установлено по отношению к внутреннему со смещением (эксцентриситетом).

Таким образом внутри насоса образуются полости всасывания и нагнетания, отделенные друг от друга серповидным элементом. Масло транспортируется во впадинах между зубьями и поступает в нагнетающую полость как вдоль наружной, так и вдоль внутренней части разделительного элемента.

Преимущество насоса с серповидным элементом по сравнению с обычным шестеренным насосом (упомянутым выше) состоит в большей производительности, особенно на низких частотах вращения.

Роторный насос – основными элементами роторного насоса являются наружный ротор с внутренними зубьями и внутренний ротор с наружными зубьями. Насос приводится внутренним ротором, который расположен со смещением (эксцентриситетом). Он имеет на один зуб меньше, чем наружный.

Зубья внутреннего ротора выполнены таким образом, что они касаются каждого зуба наружного ротора и одновременно уплотняют образовавшиеся полости. При вращении роторов полости всасывания постоянно увеличиваются. Насос захватывает жидкость. Полости нагнетания уменьшаются.

Масло поступает под давлением в напорный трубопровод. Насос работает равномерно, т.к. порции масла поступают из нескольких следующих друг за другом полостей ротора. Такой насос может обеспечить высокое давление подачи масла при высокой производительности.

Для очистки масла и предотвращения загрязнения инородными металлическими частицами, появляющимися из-за износа деталей, используют масляный фильтр. Масляный фильтр не может очищать масло от жидких или растворившихся загрязнений.

По месту установки в масляном контуре различают полно-проточные фильтры (фильтры грубой очистки) и устанавливаемые параллельно главной масляной магистрали фильтры тонкой очистки.

Полно-проточные фильтры гарантируют фильтрацию всего масла, поступающего к трущимся частям двигателя. Надлежащая пропускная способность обеспечивается с помощью малого гидравлического сопротивления напрямую зависящее от тонкости отсева. Это уменьшает их фильтрующий эффект и мелкие частицы не отфильтровываются.

Фильтр тонкой очистки устанавливается параллельно основной масляной магистрали, поэтому через него проходит только часть подаваемого масла (5-10%). Таким образом к точкам смазки подается только частично очищенное масло.

Размеры пор фильтрующего элемента можно уменьшать до такой степени, чтобы отфильтровывать также мельчайшие частицы загрязнений из параллельного главной магистрали потока масла. Совместное применение полно-проточного фильтра (фильтра грубой очистки) и фильтра тонкой очистки.

Такая комбинация обеспечивает наилучшее очищающее действие. Такие системы нашли применение, например, в строительных машинах. По финансовым соображениям устройство системы смазки двигателя в большинстве автомобилей имеет систему с полно-проточным фильтром.

В двигателях внутреннего сгорания с повышенной термической нагрузкой устанавливают масляные форсунки охлаждения поршней, которые подают масло на днища поршней и это обеспечивает их лучшее охлаждение.

При перегреве масла ухудшаются его смазывающие свойства, т.к. оно становится слишком жидким, поэтому для уменьшения температуры и предотвращения перегрева устанавливают маслоохладители.

Маслоохладитель передает тепловую энергию масла окружающему воздуху или охлаждающей жидкости.

В некоторых системах смазки используется дополнительный термостат контура охлаждения маслоохладителя, который перекрывает подачу ОЖ в контур до достижения им определенной температуры, поэтому масло быстрее прогревается, что положительно сказывается на его смазывающих свойствах.

Назначение и классификация моторного масла

При увеличении меж-сервисных интервалов в отношении используемого масла предъявляются особенно высокие требования.

Основное назначение моторного масла – смазывать и охлаждать, т.е. предотвращать износ и отводить тепло от нагруженных деталей, кроме того, моторные масла должны:

- абсорбировать загрязнения, т.е. удерживать их в себе и тем самым предотвращать образование отложений;

- удалять высокотемпературные отложения;

- выдерживать высокие температуры (термическая стойкость);

- нейтрализовать образующиеся при сгорании кислоты;

- не терять своих свойств в течении всего меж-сервисного интервала (стойкость к старению, специально для тяжелых условий эксплуатации);

- обеспечивать защиту от коррозии;

- практически не менять свою вязкость;

- иметь низкую испаряемость легких фракций при высоких температурах;

- быть неагрессивным по отношению к уплотнениям;

- иметь малую вязкость при низких температурах.

Вязкость масла никак не связана с его качеством. Чем выше вязкость масла, тем ниже его текучесть. Масла разделяют по классам вязкости SAE. Они были определены Обществом автомобильных инженеров (Society of Automotive Engineers (SAE)). Таким образом, масла различают по их вязкости в зависимости от температуры.

Число перед буквой «W» (Winter — зима) указывает на вязкость при отрицательных температурах (параметр, важный при холодном пуске). Число после буквы «W» обозначает вязкостные свойства масла при 100°C, т.е. при высоких нагрузках. Сегодня применяются преимущественно универсальные масла, например SAE 15 W 40, отвечающие разным классам вязкости.

Американский нефтяной институт (American Petroleum Institute (API)) совместно с SAE и Американским обществом специалистов по испытаниям и материалам (ASTM (American Society for Testing and Materials)) разработали систему классификации моторных масел по их свойствам и назначению. Моторные масла были разделены на два основных класса:

- класс S – масла для бензиновых ДВС;

- класс C – масла для дизельных ДВС.

Внутри этих классов масла разделили по качеству на подклассы, обозначив их дополнительной буквой (например, API SH/CF). Спецификация для бензиновых двигателей:

- SE: бензиновые с 1971 года;

- SF: бензиновые с 1981 года;

- SG: малая склонность к образованию отложений на поршнях, уменьшенное образование отложений;

- SH: более высокие требования (с энергосберегающими маслами и жестким контролем за продукцией);

- SJ: высочайшие требования к маловязким маслам (0 W 20, 5 W 20, 10 W 30).

Повышенные требования к защите лямбда-зондов. Использование новых методик для измерения стойкости к пенообразованию, гелеобразованию, термическим нагрузкам и окислению. Спецификация для дизельных двигателей:

- CA: малые нагрузки;

- CB: средние нагрузки;

- CC: нагрузки от средних до высоких;

- CD: особенно для дизельных ДВС с турбонаддувом;

- CE: тяжелонагруженные и высокооборотные дизельные ДВС с турбонаддувом и без, предназначенные для работы с резким изменением режима нагрузки;

- CF: новая версия спецификации CD.

Система охлаждения ДВС

Система охлаждения двигателя внутреннего сгорания предназначена для обеспечения быстрого прогрева двигателя до оптимальной температуры и отвода от него избыточного тепла во время работы.

Примерно треть тепловой энергии сгоревшего топлива расходуется на нагрев компонентов (поршней, цилиндров, ГБЦ, турбокомпрессоров (турбонаддува) и моторного масла). Вследствие ограниченной термической стойкости необходим теплоотвод.

Самые экономичные бензиновые и дизельные ДВС с непосредственным впрыском преобразуют в полезную работу только примерно 46% энергии в топливе, остальная часть энергии теряется (уходит с отработавшими газами, рассеивается системой охлаждения, расходуется на трение).

Непрогретая охлаждающая жидкость (ОЖ) под действием насоса циркулирует в системе охлаждения, кроме того, в зависимости от конструкции и настроек отопителя, охлаждающая жидкость проходит через теплообменник отопителя, такой контур циркуляции называют «малым».

После прогрева охлаждающей жидкости, термостат открывает проход ОЖ в радиатор. ОЖ начинает циркулировать по так называемому «большому контуру», если температура ОЖ продолжает расти, то термо-выключатель или блок управления двигателя по данным с датчика ECT включает электрический вентилятор радиатора охлаждения.

Другой метод – привод вентилятора ремнем через термо-регулируемую муфту. Расширительный бачок служит для компенсации теплового расширения охлаждающей жидкости. Температура ОЖ в зависимости от режима работы и созданной производителем конструкции ДВС, находится в диапазоне температур:

- примерно 100-120 C для легковых автомобилей;

- примерно 90-95 C для грузовых автомобилей.

Максимально допустимое избыточное давление в системах охлаждения современных автомобилей находится в диапазоне температур:

- примерно 1,3-2 бар для легковых автомобилей;

- примерно 0,5-1,1 бар для грузовых автомобилей.