Содержание

Как провести диагностику двигателя на неисправность

22.07.2019

| (Нет голосов) |

Вопросы, рассмотренные в материале:

- Какие виды технического обслуживания двигателя автомобиля можно выделить

- Когда нужно проводить первое техническое обслуживание двигателя автомобиля

- Когда и как правильно мыть двигатель автомобиля

- Какие неисправности можно выявить во время технического обслуживания, не снимая двигатель автомобиля

Двигатель справедливо называют сердцем машины, которое требует не менее тщательного ухода и заботы, чем человеческое. Чтобы его работа была бесперебойной и надежной, помимо ежедневного осмотра перед поездкой, нужно регулярно проводить техническое обслуживание двигателя автомобиля. Этому процессу посвящена наша статья.

Техническое обслуживание двигателя автомобиля сразу после покупки

Первые 3–5 тысяч километров пробега нового автомобиля являются самым важным периодом, в течение которого владелец должен действовать грамотно, чтобы обеспечить долгий срок беспроблемной службы машины. Детали всех узлов и агрегатов еще притираются друг к другу, поэтому не следует по полной нагружать машину и давать максимальные обороты двигателю. Полный прогрев движка перед началом движения позволяет обеспечить устойчивую работу ДВС на холостом ходу без «подсоса».

Первая поездка на автомобиле требует проведения ряда обязательных манипуляций. В их числе: протяжка резьбовых соединений, замер давления воздуха в шинах манометром, проверка наличия и уровня технических жидкостей и масел в ДВС, КПП, мостах и бачке гидроусилителя руля (при его наличии) либо в рулевой колонке, антифриза — в радиаторном бачке, тормозной жидкости — в бачке главного тормозного цилиндра и гидравлике сцепления (если таковая имеется), топлива — в баке. С помощью нагрузочной вилки нужно проверить заряд аккумулятора, уровень и плотность электролита и обязательно закрепить батарею специальным удерживающим устройством на положенном месте, затянуть клеммы согласно их полярности. Необходимо протестировать работу систем стеклоочистки и омывателей (есть ли жидкость в бачках, работают ли распылители).

Перед первым запуском мотора нужно произвести подкачку топлива бензонасосом в карбюратор. После запуска двигателя водителю стоит тщательно проверить, нет ли подтекания масла, топлива, тосола или антифриза. Пусть мотор поработает вхолостую, потом нажмите на акселератор, плавно добавив обороты, и прислушайтесь. Если посторонних подозрительных шумов нет, можно начинать движение.

Рекомендуем

«Компьютерная диагностика двигателя автомобиля: когда нужна и как проводится» Подробнее

Обслуживание двигателя

Для поддержания двигателя автомобиля в надлежащем состоянии и максимально пролить срок его безотказной работы, необходимо вовремя и в полной мере проводить плановое обслуживание двигателя. В нашем специализированном автосервисе проводятся все необходимые работы для обеспечения качественного обслуживания как бензиновых так и дизельных моторов легкового и коммерческого транспорта.

- Замена масла, фильтров

- Замена свечей

- Замена приводных ремней, натяжителей

- Промывка инжектора, дроссельной заслонки

- Замена топливного фильтра

- Комплексная диагностика двигателя

- Замена прокладок и сальников

- Регулировка клапанов

- Замена антифриза

- Проверка работы системы охлаждения

Регулярное техническое обслуживание и проведение комплексной диагностики двигателя является идеальным способом максимально увеличить ресурс двигателя своего автомобиля.

Диагностика двигателя

Двигатель современного автомобиля совсем не простой механизм управляемый электронным блоком (ЭБУ). Проведение компьютерной и инструментальной диагностики является первостепенной задачей при любом ремонте моторов. Точно проведенная диагностика предоставляет всю необходимую информацию для начала успешного ремонта двигателя.

Экспресс диагностика двигателя

999 руб.

Расширенная диагностика электрооборудования и двигателя

1990 руб.

- диагностика двигателя

- сброс ошибок

- сброс сервисного интервала

- Компьютерная диагностика двигателя

- Компьютерная диагностика АКПП

- Диагностика SRS, AIRBAG

- Сброс ошибок

- Сброс сервисного интервала

- Проверка работоспособности генератора

- Проверка предохранителей

- Проверка наличия утечки электричества

Все работы по диагностике двигателя и систем автомобиля проводятся высококвалифицированными специалистами!

Географическая доступность автосервиса – мы находимся на севере-востоке Москвы, ул. Полярная, д. 39 стр.3. На Полярной достаточно других автосервисов и прочих СТО, но наш специализируется на ремонте моторов, это очень важно на сегодняшний день.

Звоните и приезжайте! Мы находимся на ул. Полярная, д. 39 стр.3 Москва СВАО

Техобслуживание двигателя автомобиля в основной период эксплуатации

В общем виде техническое обслуживание движка автомобиля включает в себя:

- очистку ДВС и навесных агрегатов от загрязнений, удаление смолистых отложений масел, нагара;

- проверку и подтяжку резьбовых соединений;

- замену масла и тосола/антифриза, фильтров в топливной, масляной и воздушной системах;

- регулировку при необходимости.

Особое внимание при первом техническом обслуживании (ТО-1) автомобиля уделяют протяжке болтов и гаек в системах крепления выпускного коллектора, глушителя и опор двигателя. При втором техническом обслуживании (ТО-2) делают проверку и протяжку (если есть необходимость) крепления головок цилиндров, регулировку тепловых зазоров клапанов в газораспределительной системе, проверку и регулировку натяжения ремня генератора, ГРМ и т. п.

В течение основного периода эксплуатации автомобиля проводится техническое обслуживание разных видов:

- ЕО — ежедневное обслуживание;

- ТО-1 — первое техническое обслуживание;

- ТО-2 — второе техническое обслуживание;

- СО — сезонное техническое обслуживание.

1. Ежедневное обслуживание двигателя.

Данный вид технического обслуживания включает следующие действия:

- Визуальный осмотр движка.

- Проверка уровня масла и охлаждающей жидкости, при необходимости их доливка.

- Оценка работы мотора (по приборам на панели и на слух).

2. Первое техническое обслуживание.

Данный вид технического обслуживания включает следующие действия:

- Проверка надежности закрепления агрегатов движка на раме и кузове.

- Проверка надежности фиксации оборудования непосредственно на двигателе (генератора, бензонасоса, глушителя).

- Проверка надежности крепления передних опор.

- Проверка картерного поддона на подтекания, при необходимости — подтяжка болтов.

- Регулировка.

- Проведение операций согласно карте смазки.

3. Второе техническое обслуживание.

Второе техническое обслуживание включает следующие действия:

- Выполнение всех пунктов первого технического обслуживания.

- Проверка и затяжка (если нужно) гаек крепления головки цилиндров.

- Регулировка тепловых зазоров клапанов и, при наличии, толкателей и коромысел.

- Проверка компрессии в цилиндрах.

- При необходимости — удаление нагара.

Операции первого технического обслуживания не требуют разбора движка, тогда как при втором ТО необходимо снять клапанные крышки с головок цилиндров для диагностики и регулировок зазоров в ГРМ.

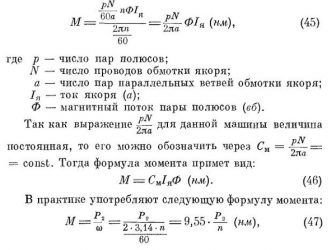

Каждый автопроизводитель разрабатывает методические рекомендации по профилактике неполадок и ремонту двигателя. Так, момент затяжки головки бензиновых двигателей ниже, чем у дизельных. При этом производить оценку крепления алюминиевой головки цилиндров нужно на холодном движке, а чугунной — на прогретом.

При отрицательных температурах подтяжка головок цилиндров запрещена. Мотор необходимо прогреть и только потом приступать к затяжке креплений. Затягивать болты следует равномерно, в два приема, согласно рекомендованной изготовителем схеме, где учтены особенности конструкции двигателя. Для протяжки используют специальный динамометрический ключ. Данный вид работы проводят одновременно с затягиванием болтов крепления выпускной системы. Завершить процедуру следует проверкой зазоров в клапанах и, при необходимости, их регулировкой, специфика которой обусловлена конструкцией движка.

В период эксплуатации автомобиля нередко меняется допустимый зазор между клапанами и толкателями, в результате ухудшается заполнение камеры сгорания цилиндров топливной смесью и затрудняется выведение выхлопных газов. Все это приводит к повышенному расходу топлива и снижению мощности ДВС.

Рекомендуем

«Сколько стоит поменять подушку двигателя в сервисном центре» Подробнее

Ремонт двигателя и системы впуска автомобиля в Москве

И если уж человеческий «мотор» временами требует ремонта, что говорить об автомобильном движке, сделанном из недолговечного металла? Именно от того, насколько качественно сделают ремонт двигателя вашего автомобиля, зависит его дальнейшая эксплуатация.

Признаки того, что вашему двигателю нужен ремонт:

- Время от времени загорается лампочка «Check engine»

- Двигатель плохо набирает обороты, теряет мощность

- Изменился цвет дыма из выхлопной трубы

- В работе двигателя появился посторонний шум

- Повышенный (вплоть до 1 литра на 1000 км) расход масла

- Большой пробег (для отечественного автомобиля ресурс порядка 150 тыс. км, для иномарки – около 250 тыс. км)

Записаться на услуги

Большинство современных двигателей – сложный, компьютеризированный агрегат. И часто бывает, что неисправность какое-то время себя никак не проявляет. Поэтому самым надежным способом ее обнаружения станет регулярная компьютерная диагностика двигателя в техсервисе.

Для определения степени физического износа двигателя, агрегат демонтируется и подвергается полной разборке. Каждую деталь тщательно осматривают и составляют список запасных частей, требующих замены. Подсчитывается бюджет, необходимый на ремонт двигателя. Все это, конечно же, обговаривается с владельцем автомобиля.

Всегда стоит помнить, что экономия на профилактике может привести к огромным затратам на дорогостоящий и затяжной ремонт двигателя.

В сервисном центре КОЛЕСО Вы всегда получите точную диагностику двигателя вашего автомобиля по самым доступным ценам. Мы профессионально выявим и устраним все проблемы на ранней стадии, что поможет сберечь ваши средства.

| Силовой агрегат, система впуска, система выпуска | |

| Замена масла и масляного фильтра | 900 |

| Замена воздушного фильтра двигателя | 300 |

| Защита двигателя снятие/установка | 300 |

| Дроссельная заслонка снятие/установка, очистка | 1500 |

| Снятие/установка опоры силового агрегата | 1400 |

| Замена ремня привода ГРМ (вместе с заменой роликов, натяжителя и водяного насоса) | 4700 |

| Замена цепи привода ГРМ (вместе с заменой успокоителей, натяжителя и водяного насоса) | 7000 |

| Замена сальника (любого, без учета работ по доступу к сальнику) | 400 |

| Снятие/установка ремня привода вспомогательных агрегатов | 600 |

| Снятие/установка обводного ролика ремня привода вспомогательных агрегатов | 600 |

| Снятие/установка натяжителя ремня привода вспомогательных агрегатов | 1200 |

| Снятие/установка впускного коллектора (рядный ДВС) | 1800 |

| Снятие/установка впускного коллектора (V-образный, оппозитный ДВС) | 2100 |

| Снятие/установка выпускного коллектора (рядный ДВС) | 2700 |

| Снятие/установка выпускного коллектора (V-образный, оппозитный ДВС) | 3300 |

| Снятие/установка турбокомпрессора (без учета доп. Работ) | 3900 |

| Снятие/установка механического компрессора (без учета доп. работ) | 3700 |

| Поддон двигателя (снятие/установка, без учета доп. работ) | 3000 |

| Клапанная крышка на рядном ДВС (снятие/установка, без учета доп. работ) | 1000 |

| Клапанная крышка на V-образном ДВС (снятие/установка, без учета доп. работ) | 1300 |

| Топливная система | |

| Замена выносного топливного фильтра | 800 |

| Замена топливного фильтра/сетки в баке | 2000 |

| Замена топливного насоса выносного | 1200 |

| Замена топливного насоса в баке (без учета снятия/установки топливного бака) | 2000 |

| Снятием/установка топливного бака (без учета доп. Работ) | 2400 |

| Топливная рампа (бензин) с форсунками (снятие/установка без учета доп. работ) | 1200 |

| Топливный насос высокого давления (бензин) (снятие/установка без учета доп. работ) | 1100 |

Неисправности двигателя, которые можно обнаружить и устранить во время технического обслуживания

Работа двигателя автомобиля должна характеризоваться надежностью и бесперебойностью, возможностью развивать мощность, достаточную, чтобы обеспечить нормальную тягу автомобиля и при этом не превышать установленные нормы расхода топлива и масла.

Итак, резюмируем признаки основных неисправностей ДВС автомобиля:

- снижение мощности;

- избыточный расход масла, копоть в выхлопе;

- снижение компрессии;

- посторонние шумы и постукивание в моторе.

Кривошипно-шатунный механизм состоит из цилиндропоршневой и кривошипно-шатунных групп: цилиндров, поршней, поршневых пальцев и колец, шатунов, коленчатого вала, шатунных и коренных подшипников, маховика. Техническое обслуживание призвано устранить неисправности деталей данной группы, которые проявляются в дымном выхлопе, повышенном расходе масла, падении давления в системе смазки, стуках, шумах и вибрации.

Увеличение зазоров становится общей для всех групп деталей причиной «болезни». Так, в кривошипно-шатунном механизме это приводит к появлению вибрационных проявлений, цилиндропоршневой группе грозит снижением давления в цилиндрах и, как следствие, повышением расхода масла, в подшипниках коленчатого вала ведет к снижению давления масла в моторе.

«Зеркала» цилиндров изнашиваются как вдоль оси (в зоне компрессионных колец), так и (гораздо сильнее) по окружности (в плоскости качания шатуна). В зависимости от степени деформации цилиндр подлежит либо не подлежит токарной обработке. При проведении технического обслуживания поршни с кольцами, чаще всего, заменяют на новые в соответствии с внутренним диаметром цилиндра. Шатуны, если они деформированы (трещины, изгибы, скручивания, большой износ под втулку пальца и вкладышей), также не подлежат ремонту. Их допустимый изгиб 0,08 мм при максимальном скручивании 0,12 мм на 100 мм длины.

Ремонт двигателя производится в обязательном порядке при обнаружении: разрегулировки клапанов, негерметичности прокладок клапанной крышки и головки блока, любых дефектов головки блока, стука коренных и шатунных подшипников, пропуска газов, повышенного расхода масла, снижения мощности, недостаточного давления масла в системе смазки.

При этом в первых трех случаях силовой агрегат с автомобиля можно не снимать. Для проведения ремонта/замены поршней с кольцами, цилиндров, шатунов, вкладышей, масляного насоса и т. д. потребуется снятие движка с автомобиля.

Если выявлены сразу несколько неполадок (стучат клапаны, «шумят» подшипники, упала мощность и проч.) и пробег автомобиля близок к установленным заводом ресурсным значениям, то капитальный ремонт становится неизбежностью. Перед этим двигатель нужно помыть (снаружи) и передать машину в руки профессионалов: в проверенную и вызывающую доверие ремонтную мастерскую, где разборка, ремонт, сборка и постремонтное тестирование (качественная обкатка силового агрегата в горячем или холодном состоянии) производятся на стендах, что гарантирует долговечность работы ДВС.

Рекомендуем

«Неисправность подушки двигателя: причины, симптомы, замена» Подробнее

Техническое обслуживание и ремонт двигателя автомобиля.

Техническое обслуживание ДВС заключается в его внешней очистке, контрольном осмотре, общем диагностировании и диагностировании и регулировании его систем.

Внешнюю очистку ДВС

проводят путем его предварительной обдувки сжатым воздухом с последующей протиркой матерчатыми концами, смоченными в керосине или дизельном топливе.

Контрольный осмотр ДВС

состоит из визуального установления его комплектности и мест подтекания масла, топлива и охлаждающей жидкости, контроля крепления двигателя и его систем, опробования пуска. При пуске двигателя обращают внимание на легкость запуска, продолжительность которого не должна превышать 20 с. Повторный запуск проводят через 1… …2 мин. При контрольном осмотре ДВС выявляют его очевидные неисправности.

Общее диагностирование ДВС

позволяет оценить техническое состояние всего двигателя по некоторым обобщенным его параметрам как с качественной, так и в ряде случаев с количественной стороны.

Общее диагностирование двигателя можно проводить как на основе анализа различных внешних симптомов, характеризующих его работу, так и путем инструментального исследования. Наиболее распространены методы, основанные на анализе цвета выхлопных газов, развиваемых двигателем шумов, содержащихся в картерном масле примесей.

Анализ цвета выхлопных газов. Данный метод основан на зависимости между техническим состоянием отдельных частей двигателя и цветом выхлопных газов.

Анализ шумов, развиваемых двигателем. Этот метод осуществляют путем прослушивания двигателя. Механические шумы улавливаются достаточно хорошо. Поэтому оценка технического состояния двигателя по характеру шумов довольно широко распространена в эксплуатационных условиях, хотя она в определенной степени субъективна и требует высокой квалификации.

Анализ содержащихся в картерном масле примесей. Весьма перспективен и точен метод общего диагностирования технического состояния двигателя по анализу попадающих в масло продуктов изнашивания его деталей.

Текущий ремонт двигателей производится при наличии следующих дефектов: нарушении регулировки клапанов; неисправности прокладок крышки клапанов и головки блока; неисправности головки блока; стуке коренных и шатунных подшипников

; повышенном расходе масла, пропуске газов; падении мощности; пониженном давлении масла в системе смазки двигателя. Устранение первых четырех дефектов производится без снятия двигателя с машины.

Для замены цилиндропоршневой группы, деталей кривошипно-шатунного механизма, системы смазки двигатель необходимо снимать с машины.

При одновременном наличии нескольких дефектов (стуке клапанов, подшипников, падении мощности двигателя и т. д.) и наработке близкой к наработке до капитального ремонта двигатель проходит наружную мойку и направляется на склад оборотных агрегатов для сдачи на технический обменный пункт для прохождения капитального ремонта на ремонтном заводе.

Разборка и сборка двигателей при текущем ремонте производятся после наружной мойки и очистки на агрегатном участке. Разборку ведут на универсальных или специализированных стендах.

Ремонт кривошипно-шатунного механизма. Кривошипно-шатунный механизм двигателя состоит из цилиндропоршневой и кривошипно-ша- тунных групп и включает следующие детали: цилиндр, поршень, поршневые кольца, поршневой палец, шатун, коленчатый вал, шатунные и коренные подшипники, маховик. Внешние признаки износа деталей этой группы — дымный выхлоп отработавших газов, повышенный расход масла, падение давления в системе смазки, стуки. Стуки возникают в результате естественного изнашивания трущихся поверхностей деталей кривошипно-шатунного механизма и увеличения зазора между ними. Увеличение^ зазора между деталями цилиндропоршневой группы приводит к снижению давления в цилиндрах (компрессии) и повышенному расходу масла. Увеличение зазора в подшипниках коленчатого вала вызывает снижение давления масла в главной масляной магистрали.

Поверхности цилиндров изнашиваются неравномерно как вдоль оси, так и по окружности. По окружности цилиндры изнашиваются сильнее в плоскости качания шатуна, а вдоль оси — в зоне компрессионных колец. Поршни и поршневые кольца, как правило, не ремонтируют, а заменяют новыми. Шатуны двигателя при наличии трещин, изгибов, скручивания, больших износов под втулку пальца и вкладыши выбраковываются и заменяются новыми. Для шатунов всех марок двигателей допускается изгиб 0,08 мм, а скручивание 0,12 мм на длине 100 мм.

Коленчатый вал изнашивается в зоне коренных и шатунных шеек. Для восстановления формы шеек и их чистоты, поверхности шлифуют под ремонтный размер. Для коленчатых валов тракторных двигателей принято четыре основных ремонтных размера с интервалом 0,75 мм для шатунных и 0,5 мм для коренных шеек. Для автомобильных валов интервал составляет 0,25 мм для коренных и шатунных шеек. При изломах, трещинах, погнутости коленчатый вал выбраковывается.

При ремонте поршни и шатуны подбираются по массе. Разность в массе приводит к дисбалансу, повышенной вибрации и снижению долговечности двигателя. Перед сборкой поршни нагревают до 75 … 85° С и соединяют с шатунами путем запрессовки пальца.

Коленчатый вал собирают в приспособлении. При сборке устанавливают шестерню привода масляного насоса. Шестерню располагают метками наружу. Масляные каналы продувают сжатым воздухом. К валу подбирают комплект шатунных и коренных вкладышей.

Ремонт головки цилиндров и деталей газораспределительного механизма. Основные дефекты головок цилиндров следующие: трещины, износ клапанных гнезд, коррозионный износ головок из алюминиевых сплавов, износ или срыв резьбы, коробление.

Крупные трещины обнаруживаются визуально, мелкие —при гидравлическом испытании давлением воды 0,4 МПа в течение 3 … 5 мин, при этом на поверхности не должно быть течи. Головка выбраковывается при трещинах, проходящих через отверстия под шпильки, направляющих клапанов или перемычки гнезд. Трещины ремонтируют электродуговой сваркой или эпоксидными смолами. При короблении плоскость прилегания головки к блоку фрезеруют и притирают на притирочной плите. Коробление плоскости допускается до 0,15 мм.

Клапанные гнезда восстанавливают фрезерованием с углом режущей кромки зенковки 15, 45 и 75°. Порядок фрезерования следующий: черновой фрезой с углом 45° снять фаску до выведения следов износа, фрезой с углом 15° снять с поверхности гнезд слой металла до образования четкой верхней кромки фаски, расположенной под углом 45°, чистовой фрезой с углом 45° зачистить фаску до получения рабочей фаски шириной 2 … 3 мм. После установки клапана фаска на его тарелке должна полностью перекрывать фаски гнезда без зазоров.

В клапанах изнашиваются фаски, тарелки и стержни по диаметру и торцу. Эти дефекты устраняются шлифовкой. После шлифовки для полного прилегания тарелки клапана к гнезду производят притирку с использованием пасты ГОИ или смеси наждачного порошка зернистостью 240 … 280 с дизельным маслом.

Ремонт системы смазки. Основные неисправности системы смазки относятся к износу и повреждению деталей масляного насоса и центрифуги. Перед разборкой масляный насос проверяется на стенде КИ-5278 или КИ-1575; при обнаружении неисправностей и утрате параметров насос подлежит разборке и замене неисправных деталей. После сборки насос проверяется на стенде и производится регулировка перепускного клапана на давление 0,6 … 0,8 МПа.

Обкатка и испытание двигателей. Собранный двигатель обкатывают и испытывают на специальных стендах. Цель обкатки — приработка трущихся поверхностей и выявление дефектов, возникающих в результате отклонений от технических условий. Основная приработка деталей двигателя происходит в первые 2 … 3 ч и полностью завершается через 40 … 60 ч. Поэтому обкатку проводят в два этапа: сначала на стендах по режиму, указанному в технических условиях для двигателя данной марки, а затем в условиях эксплуатации с пониженной нагрузкой. Автомобильные и тракторные двигатели подвергают холодной и горячей обкатке (без нагрузки и под нагрузкой) на универсальных стендах КИ-1363Б и КИ-1218А. (СМД-14, ЯМЭ-236, ЯМЭ-238, СМД-60 И др.).

Холодную обкатку автомобильных карбюраторных двигателей проводят в течение 20 мин, а дизельных — 80 … 100 мин сначала с выключенной, а затем и с включенной компрессией по режиму, установленному техническими условиями. Во время холодной обкатки проверяют давление масла в магистрали, при этом температура воды в системе охлаждения поддерживается на уровне 80° С. При обкатке не допускаются резкие шумы и стуки, а также подтекание масла, топлива и воды. После окончания холодной обкатки двигатель осматривают и подтягивают гайки крепления головки цилиндров.

При горячей обкатке включают подачу топлива и электродвигателем стенда запускают двигатель. В течение 10 … 15 мин его обкатывают без нагрузки при пониженной частоте вращения вала, а затем 10 … 15 мин при повышенной частоте вращения вала. При этом проверяется давление масла, регулируются обороты холостого хода, прослушивается стетоскопом двигатель в зонах возможных стуков.

Под нагрузкой двигатели обкатывают по режиму, установленному техническими условиями. Максимальная нагрузка не должна превышать 85% номинальной. В процессе обкатки замеряется мощность двигателя и расход топлива.

60.Техническое обслуживание и ремонт подвесок автомобиля.

Наиболее часто машине требуется диагностика подвески. Это связано с тем, что ходовая часть автомобиля в процессе езды принимает на себя основную нагрузку.

ТО подвески. После первых 2000 км, а затем через каждые 10000 пробега, а также после сильных ударов о препятствия на дороге (попадание в ямы, удары о случайные предметы или камни и т.п.), проверяют состояние деталей передней подвески осмотром снизу а/м после установки его на подъемнике, эстакаде или на смотровой яме.

Осмотром проверяют, нет ли на деталях подвески трещин или следов задевания о дорожные препятствия или кузов, деформаций рычагов, растяжек штанги стабилизатора, ее стоек и элементов передка кузова в мостах крепления узлов и деталей подвески. Деформация деталей подвески и, прежде всего растяжек, реактивных штанг и деталей передка кузова нарушает углы стыковки колес и может привести к невозможности их регулировки. При обнаружении таких деформаций необходимо проверить углы установки колес.

Ремонт подвески включает в себя проверку ее технического состояния, разборку, замену и ремонт деталей, сборку и регулировку углов установки передних колес. Ремонт деталей подвески включает обычно ремонт амортизационной стойки или амортизатора, а также перепрессовку сайлент-блоков рычагов подвески. Проверка технического состояния передней подвески производится как при появлении, так и в профилактических целях (обычно при очередном техническом обслуживании а/м), поскольку исправность подвески непосредственно связана с безопасностью движения.

Осмотр подвески производится снизу а/м, для чего удобнее всего вывесить его на подъемнике или установить на канаву с подъемником. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждении защитных чехлов шаровых шарниров (сайлент-блоков), а также подтекание жидкости из амортизаторных стоек и амортизаторов. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждения защитных чехлов шаровых шарниров, а также повышенном износе упругих элементов, они подлежат замене. Износ резинометаллических шарниров определяется по их проседанию и выпучиванию из них резины. При осмотре одновременно производится проверка креплений элементов подвески путем их подтяжки.

Проверка шаровых шарниров рычагов передних подвесок производится по люфтам в шарнирах при покачивании вывешенного колеса в вертикальной плоскости. На переднеприводных люфт контролируется по изменению расстояния между нижним рычагом и защитным кожухом тормозного ушка при вывешенном и снятом со ступицы колесе.

Проверка осадки пружин передней подвески производится после установки а/м на ровной горизонтальной площадке при полной его нагрузке. При этом измеряется расстояние от поверхности площадки до передней балки или поперечины кузова.

Проверка амортизаторов и амортизаторных стоек на а/м на специальном диагностическом стенде, при его отсутствии можно проверить амортизатор, раскачав кузов руками нажатием сверху на край крыла со стороны проверяемого амортизатора. После прекращения приложения усилий руками положение кузова должно стабилизироваться за 1-2 хода.

Очистка и мойка двигателя автомобиля

Первым этапом технического обслуживания мотора является его внешняя очистка, которая проводится перед контрольным осмотром, диагностикой и регулированием или ремонтными работами.

Поверхность двигателя обдувают воздухом под давлением и протирают ветошью.

Основательную мойку проводят для определения мест подтекания масел или технических жидкостей, а также для того, чтобы удалить плотный налет из засохшей грязи и скопившегося загустевшего масла, мешающего нормальному охлаждению двигателя.

Использовать бензин или керосин для этих целей опасно, лучше всего применять очиститель для холодной очистки, который может быть аэрозольным или жидким. В последнем случае для его нанесения используется кисть и воду: очиститель растирают по поверхности движка, периодически смачивая в воде. По истечении времени воздействия, указанного на упаковке выбранного средства, нужно смыть очиститель водой, предварительно закрыв полиэтиленом генератор и трамблер.

Можно использовать и синтетические моющие средства (стиральный порошок, шампунь, средство для мытья посуды и т. д.), нанося их так же кистью.

После такой «бани» движок должен как следует обсохнуть.

Проводить внешнюю очистку двигателя нужно по мере необходимости. Что касается внутренней «чистки», то для профилактики нагара, смолистых и мазевых отложений применяют специальные присадки, которые добавляют в топливо, масло и антифриз примерно раз на три–пять тысяч километров пробега.

Рекомендуем

«Гидравлическая подушка двигателя: особенности и преимущества» Подробнее

Контрольный осмотр двигателя во время технического обслуживания

Основная цель контрольного осмотра ДВС автомобиля при техническом обслуживании заключается в выявлении очевидных неисправностей, при этом нужно: оценить комплектность, выявить подтекания топлива, масел и тосола, проверить узлы крепления движка и его систем, произвести контрольный запуск. Ключевыми характеристиками последнего являются легкость и время, максимальное значение которого не должно превышать 20 секунд. Через 1–2 минуты запуск нужно повторить.

Такой осмотр дает возможность на основе исключительно внешних (качественных и количественных) показателей выявить внутренние проблемы «сердца» автомобиля. А если добавить к ним еще и инструментальное исследование, можно получить более детальную «картину болезни».

Чаще остальных в диагностике при техническом обслуживании применяются цветовой анализ выхлопных газов автомобиля, звуковой анализ работы мотора, химический анализ картерного масла (продукты износа деталей мотора, нерастворимые продукты загрязнения и др.).

1. Цветовой анализ выхлопных газов.

По цвету дыма из выхлопной трубы автомобиля можно диагностировать различные неполадки в моторе:

1. Белый выхлоп — следствие:

- недостаточного давления в цилиндрах (из-за изнашивания цилиндров поршневой группы и некорректной работы клапанов);

- попадания жидкостей в цилиндры (из-за дефектов в головке или прогорания прокладки);

- неполноценного сгорания топлива (из-за неэффективного распыления и пропуска такта сжатия) — у дизельных автомобилей;

- запуска мотора при низких температурах воздуха, запаздывания вспышки (ненормальное распыление форсунками, запарафинивание фильтров тонкой топливной очистки, износ ТНВД) — у дизельных автомобилей.

2. Светло- или темно-синий выхлоп — следствие:

- залипания поршневых колец, общего сильного износа поршневой группы;

- износа клапанов, направляющих втулок и маслосъемных колпачков;

- несвоевременного впрыска топливной смеси, неправильной работы свечей накаливания, сильного сгорания масла — у дизельных автомобилей.

3. Коричневый или черный выхлоп — следствие неполного сгорания топлива из-за некачественного его распыления форсунками (изношена игла или уменьшен угол опережения впрыска); некорректной настройки ТНВД; недостаточной подачи воздуха (говорит о том, что воздушный фильтр пора менять).

4. Сизый или светло-серый выхлоп — следствие:

- плохой приработки деталей поршневой группы (двигатель не обкатан в достаточной степени);

- потери подвижности поршневыми кольцами в силу высокой закоксовки;

- недостаток компрессии в цилиндрах.

Техническое обслуживание и ремонт системы питания дизельного двигателя автомобиля необходимо произвести и в случае, когда при запуске выхлопного дыма нет совсем (или он выходит редкими клубами). Значит, подача топлива недостаточна, или заедают клапаны и поршни топливного насоса высокого давления, или сломалась его пружина, или заедают плунжеры (возможно, не дорабатывают их пружины). Проблема может крыться в игле форсунки или отказе обратного клапана.

Отпечатки выхлопа автомобиля на бумаге также могут применяться для анализа и диагностики проблем.

2. Анализ шумов при работе мотора.

Кажущаяся простота метода (шумы легко услышать) делает его весьма распространенным, но важно помнить, что качественно оценить техническое состояние силового агрегата автомобиля таким образом может только высококвалифицированный специалист (и даже его оценка будет субъективна).

Чтобы получить более точные данные, используют специальные стетоскопы — как простейшие (например, КИ-1154 представляет собой щуп с ручкой и наушниками), так и более сложные, резонансные, снабженные регулятором восприятия частот и акустической камерой, резонирующей с частотой вибрации агрегата, что позволяет настраивать прибор на разные частотные диапазоны. Электронные приборы от способны улавливать слабые звуки.

А ультразвуковые стетоскопы позволяют обнаружить даже незначительную утечку сжатых газов, которую человеческое ухо не воспринимает. Приборы трансформируют ультразвук в слышимые частоты или в импульс, распознаваемый осциллографом.

Техническое обслуживание дизельных и карбюраторных движков автомобилей существенно различается, хотя немало и общих моментов.

Так, диагностику топливной системы проводят посредством анализа топливной смеси (ее состав и расход в соответствии с нормативом). Делают замер содержания углекислого газа в выхлопе автомобиля.

Система охлаждения

. Ее визуально исследуют на герметичность, нагнетают избыточное давление (приблизительно 0,06 МПа) для выявления протечек в местах соединения узлов и агрегатов. Контролируют следующие показатели: уровень охлаждающей жидкости (при необходимости следует доливка), степень натяжения ремня вентилятора радиатора. Устраняют накипь и подтекания.

Система смазки

. Уровень и качество масла, его давление — вот основные показатели, проверяемые в ходе технического обслуживания. Поскольку состояние системы сразу отражается на функционировании движка, второстепенных элементов здесь нет. Мастер уделит внимание каждой детали, заменит фильтры, промоет систему, произведет смазку элементов (согласно рекомендованному производителем регламенту).

Двигатели автомобилей, работающие на дизельном топливе, нуждаются в специфической регулировке топливной системы: если выявляется ранний впрыск топлива в цилиндры, необходимо скрупулезно выставить угол опережения. Тщательно следят за герметичностью системы подачи топлива, регулируют работу насосов (подкачивающего и ТНВД), производят смену фильтров, проверку форсунок.

При техническом обслуживании бензиновых движков делают регулировку карбюратора, настройку оборотов коленчатого вала на минимальную частоту вращения на холостом ходу. Оценке подлежит уровень топлива и герметичность поплавковой камеры, бензонасоса, чистота воздушного и топливного фильтров, плотность закрытия дроссельной заслонки, срабатывание клапана холостого хода. Проверка герметичности топливного бака и бензопроводов — обязательный этап технического обслуживания.

Рекомендуем

«Ремень ГРМ дизельного двигателя: особенности эксплуатации и замены» Подробнее

Лекция на тему «Диагностирование и техническое обслуживание двигателя внутреннего сгорания».

Для начала, надо ознакомиться с устройством двигателя, системами питания, смазки, охлаждения и зажигания карбюраторных двигателей. Изучить сопряжения и детали, оказывающие влияние на рабочие параметры двигателя. Научиться определять структурные параметры кривошипно-шатунного, газораспределительного механизмов и систем двигателя различного технического состояния. Изучить способы регулировки сопряжений двигателя и его систем. Научиться определять места и способы присоединения диагностических средств к двигателю и его системам. Иметь представление о характере изменения структурных параметров двигателя.

Диагностика двигателя современного автомобиля состоит из следующих этапов:

- Диагностика КШМ двигателя автомобиля;

- Диагностика ГРМ двигателя автомобиля;

- Диагностика цилиндро поршневой группы двигателя;

- Диагностика топливной системы автомобиля;

- Диагностика карбюратора автомобиля;

- Диагностика системы питания двигателя автомобиля;

- Диагностика системы охлаждения двигателя;

- Диагностика системы смазки двигателя;

- Диагностика системы зажигания двигателя.

Техническое состояние двигателя, самого сложного и важного агрегата, оказывает наиболее существенное влияние на эксплуатационные качества автомобиля — производительность, экономичность, скорость движения, готовность к движению, содержание вредных веществ в отработавших газах.

Лекция на тему «Диагностирование и техническое обслуживание двигателя внутреннего сгорания».

Основные неисправности двигателей, влияющие на работоспособность. Работоспособность двигателя определяется параметрами показателей назначения, в качестве которых выступают мощность и расход топлива. При эксплуатации допускается снижение эффективной мощности не более чем на 5% и повышение часового расхода топлива не более чем на 7% по сравнению с номинальными значениями. При несоблюдении этих требований считается, что двигатель находится в неработоспособном состоянии, так как производительность мобильной машины будет занижена, а экономичность ухудшена. Система подачи топлива. На ее долю приходится 20…35% всех отказов двигателей. Ухудшение качества распыли-вания топлива форсунками, увеличение цикловой подачи и отклонение момента впрыскивания от нормального изменяют качество смесеобразования и процесс сгорания в цилиндре двигателя. Как следствие этого, изменяется мощность и расход топлива. Признаки неполного сгорания топлива — дымный выпуск и перебои в работе двигателя. Признаки позднего впрыскивания — «мягкая» работа дизеля (подобно карбюраторному двигателю), дымный выпуск («белый дым»), перегрев двигателя, особенно деталей выпускного тракта. При раннем впрыскивании о работа дизеля, дымный выпуск («черный дым»), возможны стуки в деталях кривошипно-шатунного механизма. Неравномерное вращение коленчатого вала и работа с перебоями возникают из-за неравномерной подачи топлива по цилиндрам. Перебои в работе усиливаются при отказе форсунки.

Момент зажигания в карбюраторных двигателях оказывает примерно такое же влияние на процесс сгорания, как и момент впрыскивания топлива в дизеле. При отклонении от нормы момента зажигания и количества поступающего топлива отмечаются такие же признаки: «мягкая» или «жесткая» работа, стуки, дымление, перебои в работе, перегрев двигателя.

Топливная аппаратура дизеля и система питания совместно с системой зажигания карбюраторного двигателя в наибольшей мере влияют на мощность и экономичность двигателя, а значит, и на его работоспособность. Поэтому при отклонении мощности и расхода топлива от нормальных значений и появлении названных выше признаков необходимо в первую очередь проверить состояние системы питания, а для карбюраторных двигателей — еще и системы зажигания.

Система подачи воздуха. Наполнение цилиндров воздухом зависит от состояния турбокомпрессора (для двигателей с турбокомпрессором), которое характеризуется давлением наддува, и проводимостью впускного тракта. Проводимость снижается при появлении нагара на стенках впускных каналов головки цилиндров и на поверхности тарелки выпускных клапапов. При ухудшении проводимости уменьшается степень разрежения воздуха во впускном тракте (после воздухоочистителя), что и служит косвенным параметром его состояния. При этом уменьшается наполнение цилиндров воздухом.

Нарушение герметичности впускного тракта сопровождается подсосом запыленного воздуха (минуя воздухоочиститель), что ускоряет износ деталей цилиндропоршневой группы двигателей.

Засорение воздухоочистителя ухудшает его проводимость и уменьшает наполнение цилиндров воздухом, что, в свою очередь, снижает мощность двигателя (возможно дымление из-за неполного сгорания топлива).

Проверку системы очистки воздуха необходимо проводить во вторую очередь.

Механизм газораспределения. Параметры состояния механизма газораспределения: герметичность соединения клапан — седло; износ деталей механизма; тепловой зазор; упругость клапанных пружин. Износ деталей и увеличение теплового зазора в клапанах приводят к изменению фаз газораспределения и уменьшению открытия клапанов, что вызывает изменение степени наполнения и очистки цилиндров за время тактов впуска и выпуска. Признаки этих неисправностей —- стуки в зоне клапанов и шум шестерен газораспределения. Потеря герметичности соединений клапан — седло сопровождается перебоями в работе двигателя й резкими хлопками на выпуске (при прогорании фаски клапана или седла).

Скорость изменения параметров состояния газораспределительного механизма меньше, чем агрегатов топливной аппаратуры. Поэтому снижение мощности и экономичности двигателя из-за нарушения фаз газораспределения обычно менее вероятно, чем из-за неисправностей топливной аппаратуры и системы очистки воздуха. Поэтому механизм газораспределения необходимо проверять в третью очередь. Исключение составляет лишь такой дефект, как подгорание, клапанов. Однако он сопровождается явными признаками—¦ свист или шипение воздуха в коллекторах при прокручивании коленчатого вала.

Цилиндропоршневая группа. Износ деталей цилиндропоршневой группы, снижение упругости поршневых колец и их закоксовывание увеличивают утечки газов в соединении цилиндр — поршень. В результате изменяются косвенные параметры состояния: уменьшаются давление в цилиндре в конце такта сжатия (компрессия) и степень разрежения на такте впуска, что ухудшает протекание рабочего процесса. Это сказывается особенно на малых скоростных режимах, в частности при пуске двигателя (трудный пуск — косвенный признак износа цилиндропоршневой группы). В то же время на больших скоростных режимах степень сжатия и разрежения вследствие дросселирования изменяется незначительно, поэтому мощность двигателя даже при предельных износах деталей цилиндропоршневой группы уменьшается лишь в пределах 10% от номинального значения.

Однако при износе деталей этой группы, а также при закоксо-вывании поршневых колец значительно увеличиваются прорыв газов в картер и угар картерного масла. По этим косвенным параметрам оценивается техническое состояние цилиндропоршневой группы, и они служат критериями ее предельного состояния. Кроме того, газы, прорывающиеся в картер, ускоряют старение экономичности цилиндропоршневую группу проверяют в последнюю очередь.

Неисправности двигателей, влияющие на долговечность. Долговечность двигателя определяется в основном постепенными отказами, причина которых — изнашивание ресурсных соединений, накопление усталостных повреждений в ресурсных деталях, изменение физико-механических свойств некоторых конструкционных элементов (резиновых уплотнительных устройств, деталей из неметаллических материалов, деталей из металлов, работающих в зоне высоких температур и т. д.). Для увеличения долговечности необходимо снижать скорость протекания этих процессов.

Снижение скорости изнашивания достигается смазыванием трущихся поверхностей деталей в подвижных соединениях и охлаждением деталей, находящихся в зоне высоких температур.

Смазочная система. Режим смазывания деталей зависит от функционирования смазочной системы двигателя. Основной параметр, характеризующий ее работу, — давление в главной масляной магистрали. Оно снижается по мере износа соединений двигателя, особенно подшипников коленчатого и распределительного валов (при одном и том же температурном и скоростном режимах). Поэтому давление масла в главной магистрали двигателя — косвенный (диагностический) параметр, оценивающий состояние ресурсных соединений двигателя.

Однако давление масла зависит и от неисправностей приборов и агрегатов непосредственно смазочной системы, таких, как масляный насос, манометр, сливной клапан (рис. 8).

Масло, подаваемое к соединениям, предварительно очищается от абразивных частиц и продуктов износа деталей, значительно влияющих на изнашивание соединений. Поэтому засоренность фильтров — неисправность смазочной системы, и ее необходимо периодически контролировать.

Система охлаждения. Она предназначена для поддержания оптимального температурного режима работы двигателя, влияющего на изнашивание деталей, на процесс нагарообра-зования и смолообразования.

Косвенный (диагностический) параметр состояния системы охлаждения — температура охлаждающей жидкости. Повышенное значение температуры (перегрев двигателя) объясняется неисправностями агрегатов и приборов системы охлаждения (рис.. 9). Однако причиной перегрева может быть также позднее впрыскивание топлива или позднее зажигание.

Неисправности двигателей, влияющие на безотказность. Безотказность двигателя определяется постепенными и внезапными отказами нересурсных агрегатов. К ним относятся агрегаты системы пуска (стартер, пусковой двигатель с редуктором), системы питания (топливный насос, форсунки, топливопроводы), системы зажигания и электрооборудования (генератор, прерыватель-рас-пределитель, катушка зажигания, искровые свечи зажигания), водяной насос, приводы вентилятора и гидронасосов, сцепление.

Методы контроля работоспособности двигателя. Контроль работоспособности заключается в проверке обобщенных диагностических параметров — мощности и расхода топлива. Если их значения выходят за допускаемые пределы, это указывает на неисправности в системах и механизмах двигателя, влияющие на работоспособность.

Контроль работоспособности—важная диагностическая операция. Установлено, что среднее значение эффективной мощности сельскохозяйственных двигателей всех марок в условиях эксплуатации ниже номинальной на 10…20%, а в отдельных случаях — на 30%. В то же время расход топлива завышен на 5… 15%. Это особенно характерно для энергонасыщенных тракторов. В результате уменьшается производительность машин и ухудшаются экономические показатели их использования.

Диагностика состояния моторного масла

Все виды моторных масел имеют свой срок службы, после которого оно становится — непригодным. На упаковке с маслом производитель всегда указывает рекомендации по пробегу автомобиля, через который необходима его замена. Эти рекомендации даются без расчета условий эксплуатации автомобиля – погодные условия, запыленности дорог, периодические стояния в пробках, когда машина не двигается, а ее двигатель все равно работает, и частая эксплуатация по городу — значительно сокращает срок службы масла. Поэтому не стоит полагаться на рекомендации и стараться наблюдать за качеством масла — самостоятельно.

Проверка масла в двигателе

Проверить состояние масла можно по капле с масляного щупа двигателя. Необходимо один раз капнуть на лист бумаги и подождать 15 минут, пока капля пропитается и сформирует четкое пятно. Теперь просто сравниваем полученный образец с представленными в таблице ниже.Капля должна быть не более — 3 сантиметров в диаметре.По бумажной пробе масла учитывают три зоны капли. Цвет и рисунок пятна, а так же — равномерность растекания.

Чистое масло, без примесей, оставляет — большое светлое пятно. Оно может вовсе исчезнуть через пару суток. Если позже пятно пожелтеет, окислится, значит масло работало в двигателе при повышенных температурах, что указывает на неисправности в работе мотора.

Чем светлее пятно в зоне ядра — тем работоспособнее проверяемое масло. Сильное потемнение говорит о насыщении металлами и примесями и если такое масло оставить работать в двигателе дальше, износ двигателя увеличится в разы.Маленькая зона последнего кольца, диффузии, говорит о потере своих свойств у присадок, добавленных в масло для моющих и диспергирующих качеств. Такое масло может работать в моторе и дальше, но уже — не выполняя присадочных свойств.

Полное отсутствие последнего кольца говорит о присутствии воды и полной потере присадочных свойств. Если ядро такого масла густое и по цвету близкое к черному, значит — было неоднократно отработано и уже давно пришло в негодность!В других случаях масло просто состарилось о времени, вышел срок годности, или были нарушены условия его хранения.Вода наносит сильный вред моторным маслам. Попадая в него в соотношении 0,2 % вода начинает быстро разлагать существующие в ней присадки. Далее при работе двигателя с таким маслом в трубках и каналах мотора забиваются густыми отложениями. В дальнейшем это приводит — к поломкам деталей в двигателе!

Распад присадок увеличивает нагар на деталях, образуются — отложения, пены, пленки.

Launch CRP123

Launch CRP123 – выглядит как игровая консоль и многие эксперты именно из-за внешнего вида изначально недооценили весь потенциал и функционал этого устройства.

Professional Launch CRP123 — это новое поколение продукта для профессиональных и индивидуальных потребителей. Основным преимуществом логического развития удачного прибора Launch CRP123, получившей приставку «профессиональный» является то, что он не только включает диагностику стандартных протоколов OBD2/OBD/EOBD, но также покрывает профессиональное диагностическое программное обеспечение для множественных моделей которые и может выполнить всесторонний диагноз 4 главных ECU (ENGINEABSSRSAT) авто.

- Экран TFT LCD дисплей с разрешением 320 на 480 (3,5 дюйма);

- Входное напряжение: 9-18V;

- Устройство связи: стандартный 16 PIN OBD2 диагностический интерфейс;

- Рабочая температура: от 0 до 50 ° C;

- Температура хранения:от -20 до 70 ° C;

- Вес: < 350 г.

- Резиновые кнопки управления.

Осциллограф и мотор-тест

Осциллографом называют прибор, который преобразует данные о работе какой-либо автомобильной системы в специальные графики и диаграммы. Диагност на основе полученной информации делает выводы о работоспособности отдельных узлов и автономных цепочек транспортного средства.

Проще говоря, это небольшое устройство с дисплеем, оснащенное различными датчиками и переходниками, преобразующее ошибки в числовые и графические комбинации.

Мотор-тест устроен сложнее, чем осциллограф. Он применяется для тестирования электроустройств и цепей двигателя. Прибор проводит поиск и анализ неисправностей с помощью своих датчиков. Это отличает его от автомобильного сканера, так как последний использует информацию из, которую предоставляет ему ЭБУ.

Обратите внимание Мотор-тест может выполнять те же задачи, что и осциллограф. В этом режиме прибор анализирует работу датчиков ЭБУ, изучает сигналы электронных команд, с помощью которых контроллер управляет работой «подвластных» ему устройств и систем мотора.. Мотор-тест используют также и для обычного тестирования

При этом устройство сканирует работу систем двигателя, сообщая об ошибках и сбоях. С его помощью можно следить за изменением давления в цилиндрах двигателя, обнаруживать «нерабочие» цилиндры, определять ослабление тяги во впускном коллекторе, измерять силу пускового тока и тому подобное

Мотор-тест используют также и для обычного тестирования. При этом устройство сканирует работу систем двигателя, сообщая об ошибках и сбоях. С его помощью можно следить за изменением давления в цилиндрах двигателя, обнаруживать «нерабочие» цилиндры, определять ослабление тяги во впускном коллекторе, измерять силу пускового тока и тому подобное.

Для полного удобства диагноста мотор-тест оснащают дополнительными опциями. Например, с его помощью можно измерить температуру технических жидкостей или давление масла в моторе. Такой анализ прибор совершает при помощи специальных датчиков, которые переводят неэлектрические параметры в электрические данные.

Поломка датчика кислорода

Симптомы: низкое давление топлива, проблемы с запуском.

Датчик кислорода является расходным материалом, который необходимо будет однажды заменить. По мере того как датчик выходит из строя, падает напряжение тока выхода.

ECM считает это как будто смесь бедная и добавляет больше топлива. Пройдёт большое количество этапов коррекции порции подаваемого топлива прежде чем появится соответствующая индикация на панели.

Правильно настроенный двигатель будет иметь очень светло-серое покрытие на корпусе кислородного датчика. Датчик нельзя очистить, и, как только его работа ухудшится, потребуется его заменить.

Генератор переменного тока

Симптомы: мерцающий индикатор ALT или GEN на приборной панели.

Изношенные щётки генератора могут вызвать проблему при высокой частоте вращения цепи заряда, так как они теряют контакт с кольцом скольжения. Это может создать серьёзную проблему для работы EFI.

Чем становится старше авто, тем больше вероятность проблемы с генератором. Появляется мерцающий или мигающий индикатор зарядки на приборной панели. Иногда он виден только ночью или, когда система загружена включёнными фарами или обогревом заднего стекла.

Если проблема находится не в самом генераторе, а в выпрямительном мосте, батарея при отключённом зажигании сядет очень быстро.

Техническое обслуживание и ремонт двигателя автомобиля.

22.07.2019

| (Нет голосов) |

Вопросы, рассмотренные в материале:

- Какие виды технического обслуживания двигателя автомобиля можно выделить

- Когда нужно проводить первое техническое обслуживание двигателя автомобиля

- Когда и как правильно мыть двигатель автомобиля

- Какие неисправности можно выявить во время технического обслуживания, не снимая двигатель автомобиля

Двигатель справедливо называют сердцем машины, которое требует не менее тщательного ухода и заботы, чем человеческое. Чтобы его работа была бесперебойной и надежной, помимо ежедневного осмотра перед поездкой, нужно регулярно проводить техническое обслуживание двигателя автомобиля. Этому процессу посвящена наша статья.

Техническое обслуживание двигателя автомобиля сразу после покупки

Первые 3–5 тысяч километров пробега нового автомобиля являются самым важным периодом, в течение которого владелец должен действовать грамотно, чтобы обеспечить долгий срок беспроблемной службы машины. Детали всех узлов и агрегатов еще притираются друг к другу, поэтому не следует по полной нагружать машину и давать максимальные обороты двигателю. Полный прогрев движка перед началом движения позволяет обеспечить устойчивую работу ДВС на холостом ходу без «подсоса».

Первая поездка на автомобиле требует проведения ряда обязательных манипуляций. В их числе: протяжка резьбовых соединений, замер давления воздуха в шинах манометром, проверка наличия и уровня технических жидкостей и масел в ДВС, КПП, мостах и бачке гидроусилителя руля (при его наличии) либо в рулевой колонке, антифриза — в радиаторном бачке, тормозной жидкости — в бачке главного тормозного цилиндра и гидравлике сцепления (если таковая имеется), топлива — в баке. С помощью нагрузочной вилки нужно проверить заряд аккумулятора, уровень и плотность электролита и обязательно закрепить батарею специальным удерживающим устройством на положенном месте, затянуть клеммы согласно их полярности. Необходимо протестировать работу систем стеклоочистки и омывателей (есть ли жидкость в бачках, работают ли распылители).

Перед первым запуском мотора нужно произвести подкачку топлива бензонасосом в карбюратор. После запуска двигателя водителю стоит тщательно проверить, нет ли подтекания масла, топлива, тосола или антифриза. Пусть мотор поработает вхолостую, потом нажмите на акселератор, плавно добавив обороты, и прислушайтесь. Если посторонних подозрительных шумов нет, можно начинать движение.

Рекомендуем

«Компьютерная диагностика двигателя автомобиля: когда нужна и как проводится» Подробнее

Техобслуживание двигателя автомобиля в основной период эксплуатации

В общем виде техническое обслуживание движка автомобиля включает в себя:

- очистку ДВС и навесных агрегатов от загрязнений, удаление смолистых отложений масел, нагара;

- проверку и подтяжку резьбовых соединений;

- замену масла и тосола/антифриза, фильтров в топливной, масляной и воздушной системах;

- регулировку при необходимости.

Особое внимание при первом техническом обслуживании (ТО-1) автомобиля уделяют протяжке болтов и гаек в системах крепления выпускного коллектора, глушителя и опор двигателя. При втором техническом обслуживании (ТО-2) делают проверку и протяжку (если есть необходимость) крепления головок цилиндров, регулировку тепловых зазоров клапанов в газораспределительной системе, проверку и регулировку натяжения ремня генератора, ГРМ и т. п.

В течение основного периода эксплуатации автомобиля проводится техническое обслуживание разных видов:

- ЕО — ежедневное обслуживание;

- ТО-1 — первое техническое обслуживание;

- ТО-2 — второе техническое обслуживание;

- СО — сезонное техническое обслуживание.

1. Ежедневное обслуживание двигателя.

Данный вид технического обслуживания включает следующие действия:

- Визуальный осмотр движка.

- Проверка уровня масла и охлаждающей жидкости, при необходимости их доливка.

- Оценка работы мотора (по приборам на панели и на слух).

2. Первое техническое обслуживание.

Данный вид технического обслуживания включает следующие действия:

- Проверка надежности закрепления агрегатов движка на раме и кузове.

- Проверка надежности фиксации оборудования непосредственно на двигателе (генератора, бензонасоса, глушителя).

- Проверка надежности крепления передних опор.

- Проверка картерного поддона на подтекания, при необходимости — подтяжка болтов.

- Регулировка.

- Проведение операций согласно карте смазки.

3. Второе техническое обслуживание.

Второе техническое обслуживание включает следующие действия:

- Выполнение всех пунктов первого технического обслуживания.

- Проверка и затяжка (если нужно) гаек крепления головки цилиндров.

- Регулировка тепловых зазоров клапанов и, при наличии, толкателей и коромысел.

- Проверка компрессии в цилиндрах.

- При необходимости — удаление нагара.

Операции первого технического обслуживания не требуют разбора движка, тогда как при втором ТО необходимо снять клапанные крышки с головок цилиндров для диагностики и регулировок зазоров в ГРМ.

Каждый автопроизводитель разрабатывает методические рекомендации по профилактике неполадок и ремонту двигателя. Так, момент затяжки головки бензиновых двигателей ниже, чем у дизельных. При этом производить оценку крепления алюминиевой головки цилиндров нужно на холодном движке, а чугунной — на прогретом.

При отрицательных температурах подтяжка головок цилиндров запрещена. Мотор необходимо прогреть и только потом приступать к затяжке креплений. Затягивать болты следует равномерно, в два приема, согласно рекомендованной изготовителем схеме, где учтены особенности конструкции двигателя. Для протяжки используют специальный динамометрический ключ. Данный вид работы проводят одновременно с затягиванием болтов крепления выпускной системы. Завершить процедуру следует проверкой зазоров в клапанах и, при необходимости, их регулировкой, специфика которой обусловлена конструкцией движка.

В период эксплуатации автомобиля нередко меняется допустимый зазор между клапанами и толкателями, в результате ухудшается заполнение камеры сгорания цилиндров топливной смесью и затрудняется выведение выхлопных газов. Все это приводит к повышенному расходу топлива и снижению мощности ДВС.

Рекомендуем

«Сколько стоит поменять подушку двигателя в сервисном центре» Подробнее

Техническое обслуживание двигателя

Одной из главных проблем, вызывающих головную боль автовладельцев, является неисправность ДВС, ввиду высокой стоимости запасных частей для устранения неполадок. Кроме этого, выполнить ремонт двигателя своими руками не так-то и просто.

Если автолюбитель не обладает достаточными знаниями по устройству и ремонту двигателя внутреннего сгорания, то лучше всего прибегнуть к помощи специалистов на автосервисе. Чтобы не допустить данных поломок, рекомендуется своевременно проводить техобслуживание двигателя автомобиля.

Рекомендации специалистов по использованию двигателя до первого ТО

Для того, чтобы избежать неполадок в двигателе, специалисты автосервисов рекомендуют соблюдать основные правила эксплуатации автомобиля, а именно:

- заправку автомобиля производить только качественным топливом;

- масла использовать только от популярных производителей;

- при скоростной езде исключить резкое торможение;

- до проведения первого ТО двигателя желательно водить автомобиль в умеренном режиме.

Если автовладелец будет следовать всем этим правилам, то вероятность возникновения неисправностей систем двигателя существенно снизится.

Виды ремонта двигателя

В случае поломки транспортного средства, в первую очередь необходимо определить степень неисправности и объем работ по ее устранению. Виды ремонта подразделяются таким образом:

- текущий — во время проведения которого устраняются незначительные неисправности;

- средний — требуется замена запчастей, у которых диагностирован износ;

- капитальный — двигатель подлежит полному разбору.

После проведения детального осмотра автомобиля, механик может дать свое заключение автовладельца по поводу тяжести неисправности.

Этапы проведения ТО

Для оперативного выявления неисправностей двигателя, мастера автосервисов использую определенную последовательность действий, а именно:

- Проводится опрос владельца автомобиля на предмет жалоб на его работу;

- Проводится проверка целостности патрубков, фильтров и электропроводки на предмет механических повреждений;

- Диагностика электронного блока управления для проверки работоспособности всех датчиков двигателя;

- Проверка работоспособности топливной системы;

- Прослушивание двигателя на выявление нетипичных звуков;

- При помощи тестера анализируется работа системы зажигания;

- Обрабатываются результаты проверки и производится устранения выявленных неполадок.

Для автомобилей, возраст которых превышает 7 лет, специалисты рекомендуют проводить технический осмотр не реже одного раза в год, а для новых автомобилей проверка желательна раз в два года. Техосмотр автомобиля должен проводить специалист с высоким опытом и квалификацией в сфере авторемонта.

Неисправности двигателя, которые можно обнаружить и устранить во время технического обслуживания

Работа двигателя автомобиля должна характеризоваться надежностью и бесперебойностью, возможностью развивать мощность, достаточную, чтобы обеспечить нормальную тягу автомобиля и при этом не превышать установленные нормы расхода топлива и масла.

Итак, резюмируем признаки основных неисправностей ДВС автомобиля:

- снижение мощности;

- избыточный расход масла, копоть в выхлопе;

- снижение компрессии;

- посторонние шумы и постукивание в моторе.

Кривошипно-шатунный механизм состоит из цилиндропоршневой и кривошипно-шатунных групп: цилиндров, поршней, поршневых пальцев и колец, шатунов, коленчатого вала, шатунных и коренных подшипников, маховика. Техническое обслуживание призвано устранить неисправности деталей данной группы, которые проявляются в дымном выхлопе, повышенном расходе масла, падении давления в системе смазки, стуках, шумах и вибрации.

Увеличение зазоров становится общей для всех групп деталей причиной «болезни». Так, в кривошипно-шатунном механизме это приводит к появлению вибрационных проявлений, цилиндропоршневой группе грозит снижением давления в цилиндрах и, как следствие, повышением расхода масла, в подшипниках коленчатого вала ведет к снижению давления масла в моторе.

«Зеркала» цилиндров изнашиваются как вдоль оси (в зоне компрессионных колец), так и (гораздо сильнее) по окружности (в плоскости качания шатуна). В зависимости от степени деформации цилиндр подлежит либо не подлежит токарной обработке. При проведении технического обслуживания поршни с кольцами, чаще всего, заменяют на новые в соответствии с внутренним диаметром цилиндра. Шатуны, если они деформированы (трещины, изгибы, скручивания, большой износ под втулку пальца и вкладышей), также не подлежат ремонту. Их допустимый изгиб 0,08 мм при максимальном скручивании 0,12 мм на 100 мм длины.

Ремонт двигателя производится в обязательном порядке при обнаружении: разрегулировки клапанов, негерметичности прокладок клапанной крышки и головки блока, любых дефектов головки блока, стука коренных и шатунных подшипников, пропуска газов, повышенного расхода масла, снижения мощности, недостаточного давления масла в системе смазки.

При этом в первых трех случаях силовой агрегат с автомобиля можно не снимать. Для проведения ремонта/замены поршней с кольцами, цилиндров, шатунов, вкладышей, масляного насоса и т. д. потребуется снятие движка с автомобиля.

Если выявлены сразу несколько неполадок (стучат клапаны, «шумят» подшипники, упала мощность и проч.) и пробег автомобиля близок к установленным заводом ресурсным значениям, то капитальный ремонт становится неизбежностью. Перед этим двигатель нужно помыть (снаружи) и передать машину в руки профессионалов: в проверенную и вызывающую доверие ремонтную мастерскую, где разборка, ремонт, сборка и постремонтное тестирование (качественная обкатка силового агрегата в горячем или холодном состоянии) производятся на стендах, что гарантирует долговечность работы ДВС.

Рекомендуем

«Неисправность подушки двигателя: причины, симптомы, замена» Подробнее

Диагностирование и техническое обслуживание двигателя

При диагностировании двигателя производят его осмотр и опробование пуском, измерение мощности и проверку технического состояния кривошипно-шатунного механизма, а также механизма газораспределения. Осмотр и опробование двигателя пуском обеспечивают визуальное обнаружение подтеканий масла, топлива или охлаждающей жидкости, оценку легкости пуска и равномерности работы, дымления на выпуске. Прослушивая работу двигателя, следует установить, нет ли резких шумов и стуков. При такой проверке можно выявить очевидные дефекты двигателя до проведения углубленного диагностирования.

Практика показывает, что в большинстве случаев течи можно устранить подтягиванием соединений или заменой поврежденных прокладок. Повышенное дымление на выпуске дизеля или увеличенное содержание СО в отработавших газах бензинового или газового двигателя чаще всего возникает из-за неисправности топливной аппаратуры. Стуки и резкие шумы могут быть вследствие износа поршневых пальцев, отверстий в бобышках поршней и во втулках верхних головок шатунов, износа вкладышей шатунных и коренных подшипников. Они появляются и при задирах поверхностей цилиндров и поршней, а также при увеличении тепловых зазоров в приводе клапанов или поломке клапанных пружин.

Назначением ТО-1 и ТО-2 является выявление и предупреждение отказов и неисправностей механизмов и систем двигателя путем своевременного выполнения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ.

Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах.

При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения. Проверяют и регулируют натяжение ремней привода генератора и т.п.

Смазочные работы при ТО выполняются в соответствии с таблицей (картой) смазки.

Углубленное диагностирование выполняют на стенде с беговыми барабанами, который монтируется на осмотровой канаве. Этот пост включает в себя пульт управления, вентилятор, а также нагрузочное устройство и приборы, необходимые для диагностирования. На посту можно определить мощность двигателя и расход топлива, количество газов, прорывающихся в картер (газовым счетчиком).

Для прослушивания стуков двигателей используют стетоскопы. Механические стетоскопы имеют слуховые наконечники, вставляемые в уши, и стержень, прижимаемый к различным точкам проверяемого механизма. Электронный стетоскоп состоит из стержня, телефона, кристаллического датчика, транзисторного усилителя и батарейного питания.

Зоны прослушивания стуков двигателя указаны. Необходимо иметь в виду, что распознавание по характеру стуков неисправностей двигателя требует больших навыков.

Очистка и мойка двигателя автомобиля

Первым этапом технического обслуживания мотора является его внешняя очистка, которая проводится перед контрольным осмотром, диагностикой и регулированием или ремонтными работами.

Поверхность двигателя обдувают воздухом под давлением и протирают ветошью.

Основательную мойку проводят для определения мест подтекания масел или технических жидкостей, а также для того, чтобы удалить плотный налет из засохшей грязи и скопившегося загустевшего масла, мешающего нормальному охлаждению двигателя.

Использовать бензин или керосин для этих целей опасно, лучше всего применять очиститель для холодной очистки, который может быть аэрозольным или жидким. В последнем случае для его нанесения используется кисть и воду: очиститель растирают по поверхности движка, периодически смачивая в воде. По истечении времени воздействия, указанного на упаковке выбранного средства, нужно смыть очиститель водой, предварительно закрыв полиэтиленом генератор и трамблер.

Можно использовать и синтетические моющие средства (стиральный порошок, шампунь, средство для мытья посуды и т. д.), нанося их так же кистью.

После такой «бани» движок должен как следует обсохнуть.

Проводить внешнюю очистку двигателя нужно по мере необходимости. Что касается внутренней «чистки», то для профилактики нагара, смолистых и мазевых отложений применяют специальные присадки, которые добавляют в топливо, масло и антифриз примерно раз на три–пять тысяч километров пробега.

Рекомендуем

«Гидравлическая подушка двигателя: особенности и преимущества» Подробнее

Контрольный осмотр двигателя во время технического обслуживания

Основная цель контрольного осмотра ДВС автомобиля при техническом обслуживании заключается в выявлении очевидных неисправностей, при этом нужно: оценить комплектность, выявить подтекания топлива, масел и тосола, проверить узлы крепления движка и его систем, произвести контрольный запуск. Ключевыми характеристиками последнего являются легкость и время, максимальное значение которого не должно превышать 20 секунд. Через 1–2 минуты запуск нужно повторить.

Такой осмотр дает возможность на основе исключительно внешних (качественных и количественных) показателей выявить внутренние проблемы «сердца» автомобиля. А если добавить к ним еще и инструментальное исследование, можно получить более детальную «картину болезни».

Чаще остальных в диагностике при техническом обслуживании применяются цветовой анализ выхлопных газов автомобиля, звуковой анализ работы мотора, химический анализ картерного масла (продукты износа деталей мотора, нерастворимые продукты загрязнения и др.).

1. Цветовой анализ выхлопных газов.

По цвету дыма из выхлопной трубы автомобиля можно диагностировать различные неполадки в моторе:

1. Белый выхлоп — следствие:

- недостаточного давления в цилиндрах (из-за изнашивания цилиндров поршневой группы и некорректной работы клапанов);

- попадания жидкостей в цилиндры (из-за дефектов в головке или прогорания прокладки);

- неполноценного сгорания топлива (из-за неэффективного распыления и пропуска такта сжатия) — у дизельных автомобилей;

- запуска мотора при низких температурах воздуха, запаздывания вспышки (ненормальное распыление форсунками, запарафинивание фильтров тонкой топливной очистки, износ ТНВД) — у дизельных автомобилей.

2. Светло- или темно-синий выхлоп — следствие:

- залипания поршневых колец, общего сильного износа поршневой группы;

- износа клапанов, направляющих втулок и маслосъемных колпачков;

- несвоевременного впрыска топливной смеси, неправильной работы свечей накаливания, сильного сгорания масла — у дизельных автомобилей.

3. Коричневый или черный выхлоп — следствие неполного сгорания топлива из-за некачественного его распыления форсунками (изношена игла или уменьшен угол опережения впрыска); некорректной настройки ТНВД; недостаточной подачи воздуха (говорит о том, что воздушный фильтр пора менять).

4. Сизый или светло-серый выхлоп — следствие:

- плохой приработки деталей поршневой группы (двигатель не обкатан в достаточной степени);

- потери подвижности поршневыми кольцами в силу высокой закоксовки;

- недостаток компрессии в цилиндрах.

Техническое обслуживание и ремонт системы питания дизельного двигателя автомобиля необходимо произвести и в случае, когда при запуске выхлопного дыма нет совсем (или он выходит редкими клубами). Значит, подача топлива недостаточна, или заедают клапаны и поршни топливного насоса высокого давления, или сломалась его пружина, или заедают плунжеры (возможно, не дорабатывают их пружины). Проблема может крыться в игле форсунки или отказе обратного клапана.

Отпечатки выхлопа автомобиля на бумаге также могут применяться для анализа и диагностики проблем.

2. Анализ шумов при работе мотора.

Кажущаяся простота метода (шумы легко услышать) делает его весьма распространенным, но важно помнить, что качественно оценить техническое состояние силового агрегата автомобиля таким образом может только высококвалифицированный специалист (и даже его оценка будет субъективна).

Чтобы получить более точные данные, используют специальные стетоскопы — как простейшие (например, КИ-1154 представляет собой щуп с ручкой и наушниками), так и более сложные, резонансные, снабженные регулятором восприятия частот и акустической камерой, резонирующей с частотой вибрации агрегата, что позволяет настраивать прибор на разные частотные диапазоны. Электронные приборы от способны улавливать слабые звуки.

А ультразвуковые стетоскопы позволяют обнаружить даже незначительную утечку сжатых газов, которую человеческое ухо не воспринимает. Приборы трансформируют ультразвук в слышимые частоты или в импульс, распознаваемый осциллографом.

Техническое обслуживание дизельных и карбюраторных движков автомобилей существенно различается, хотя немало и общих моментов.

Так, диагностику топливной системы проводят посредством анализа топливной смеси (ее состав и расход в соответствии с нормативом). Делают замер содержания углекислого газа в выхлопе автомобиля.

Система охлаждения

. Ее визуально исследуют на герметичность, нагнетают избыточное давление (приблизительно 0,06 МПа) для выявления протечек в местах соединения узлов и агрегатов. Контролируют следующие показатели: уровень охлаждающей жидкости (при необходимости следует доливка), степень натяжения ремня вентилятора радиатора. Устраняют накипь и подтекания.

Система смазки

. Уровень и качество масла, его давление — вот основные показатели, проверяемые в ходе технического обслуживания. Поскольку состояние системы сразу отражается на функционировании движка, второстепенных элементов здесь нет. Мастер уделит внимание каждой детали, заменит фильтры, промоет систему, произведет смазку элементов (согласно рекомендованному производителем регламенту).

Двигатели автомобилей, работающие на дизельном топливе, нуждаются в специфической регулировке топливной системы: если выявляется ранний впрыск топлива в цилиндры, необходимо скрупулезно выставить угол опережения. Тщательно следят за герметичностью системы подачи топлива, регулируют работу насосов (подкачивающего и ТНВД), производят смену фильтров, проверку форсунок.

При техническом обслуживании бензиновых движков делают регулировку карбюратора, настройку оборотов коленчатого вала на минимальную частоту вращения на холостом ходу. Оценке подлежит уровень топлива и герметичность поплавковой камеры, бензонасоса, чистота воздушного и топливного фильтров, плотность закрытия дроссельной заслонки, срабатывание клапана холостого хода. Проверка герметичности топливного бака и бензопроводов — обязательный этап технического обслуживания.

Рекомендуем

«Ремень ГРМ дизельного двигателя: особенности эксплуатации и замены» Подробнее

Техническое обслуживание и ремонт двигателя автомобиля.

Техническое обслуживание ДВС заключается в его внешней очистке, контрольном осмотре, общем диагностировании и диагностировании и регулировании его систем.

Внешнюю очистку ДВС

проводят путем его предварительной обдувки сжатым воздухом с последующей протиркой матерчатыми концами, смоченными в керосине или дизельном топливе.

Контрольный осмотр ДВС

состоит из визуального установления его комплектности и мест подтекания масла, топлива и охлаждающей жидкости, контроля крепления двигателя и его систем, опробования пуска. При пуске двигателя обращают внимание на легкость запуска, продолжительность которого не должна превышать 20 с. Повторный запуск проводят через 1… …2 мин. При контрольном осмотре ДВС выявляют его очевидные неисправности.

Общее диагностирование ДВС

позволяет оценить техническое состояние всего двигателя по некоторым обобщенным его параметрам как с качественной, так и в ряде случаев с количественной стороны.

Общее диагностирование двигателя можно проводить как на основе анализа различных внешних симптомов, характеризующих его работу, так и путем инструментального исследования. Наиболее распространены методы, основанные на анализе цвета выхлопных газов, развиваемых двигателем шумов, содержащихся в картерном масле примесей.

Анализ цвета выхлопных газов. Данный метод основан на зависимости между техническим состоянием отдельных частей двигателя и цветом выхлопных газов.

Анализ шумов, развиваемых двигателем. Этот метод осуществляют путем прослушивания двигателя. Механические шумы улавливаются достаточно хорошо. Поэтому оценка технического состояния двигателя по характеру шумов довольно широко распространена в эксплуатационных условиях, хотя она в определенной степени субъективна и требует высокой квалификации.

Анализ содержащихся в картерном масле примесей. Весьма перспективен и точен метод общего диагностирования технического состояния двигателя по анализу попадающих в масло продуктов изнашивания его деталей.

Текущий ремонт двигателей производится при наличии следующих дефектов: нарушении регулировки клапанов; неисправности прокладок крышки клапанов и головки блока; неисправности головки блока; стуке коренных и шатунных подшипников