Содержание

Устройство топливной системы дизельного двигателя

Дизельные двигатели изначально имели ярко выраженное «тракторное происхождение», и до сих пор поэтому ассоциируются у многих с шумностью, «львиным рычанием», повышенными показателями вибрации и детонации. Но это явно устаревшее представление. Современные дизели, благодаря применению новых автоматических систем управления и подкорректированным принципам работы топливной системы, в значительной степени избавились от пресловутых дрожи и звука. Сохранив при этом свои лучшие качества – мощную тягу и экономичность. Как эволюционировала, вместе с дизельным мотором, его топливная система, и что она из себя представляет на данный момент, рассмотрим в этой статье.

О конструктивных особенностях дизелей, в сравнении с бензомоторами

И дизель, и бензиновый мотор являются двигателями внутреннего сгорания. В глобальном смысле, по своей конструкции дизель не отличается от бензомотора: и там, и здесь – цилиндры, поршни и шатуны в них. Однако в дизелях степень сжатия гораздо выше (19-24 единицы, а у бензинового – 9-11). Потому и все детали, и клапаны в значительной степени усилены (чтобы противостоять намного более высоким нагрузкам). Потому и вес, и габариты дизельного мотора гораздо более внушительны, чем бензинового.

Главное же различие состоит в способах формирования топливно/воздушной смеси, её воспламенения и сгорания. В бензиновых моторах смесь топлива с воздухом формируется во впускной системе, а воспламеняется она от искры свечи зажигания. В дизельных же моторах горючее и воздух подаются в рабочие полости цилиндров по отдельности. Сначала воздух. Он накаляется до семи-восьми сотен градусов и сжимается. Когда затем в камеру сгорания под большим давлением впрыскивается топливо, то оно самовоспламеняется, практически мгновенно.

Таким образом, искры никакой не требуется. А свечи накаливания, которые установлены в цилиндрической головке представляют собой нагревательные элементы, типа паяльника, и предназначены они для быстрого обогрева воздуха в камере сгорания, покуда мотор ещё не прогрелся. Это называется системой предпускового подогрева.

Когда включается зажигание, свечи накаливания за несколько мгновений разогреваются до 800-900 градусов, прогревая воздух и обеспечивая процесс самовоспламенения. Сигналы о работе данной системы подаёт водителю контрольная лампа. Электропитание снимается со свечей в автоматическом режиме, спустя 15-20 секунд после запуска непрогретого двигателя, когда его устойчивая и стабильная работа уже вполне обеспечена. Решающая же роль в обеспечении подобных показателей работы мотора принадлежит его топливной системе, об устройстве которой и пойдёт речь.

Принцип и общая схема работы топливной системы

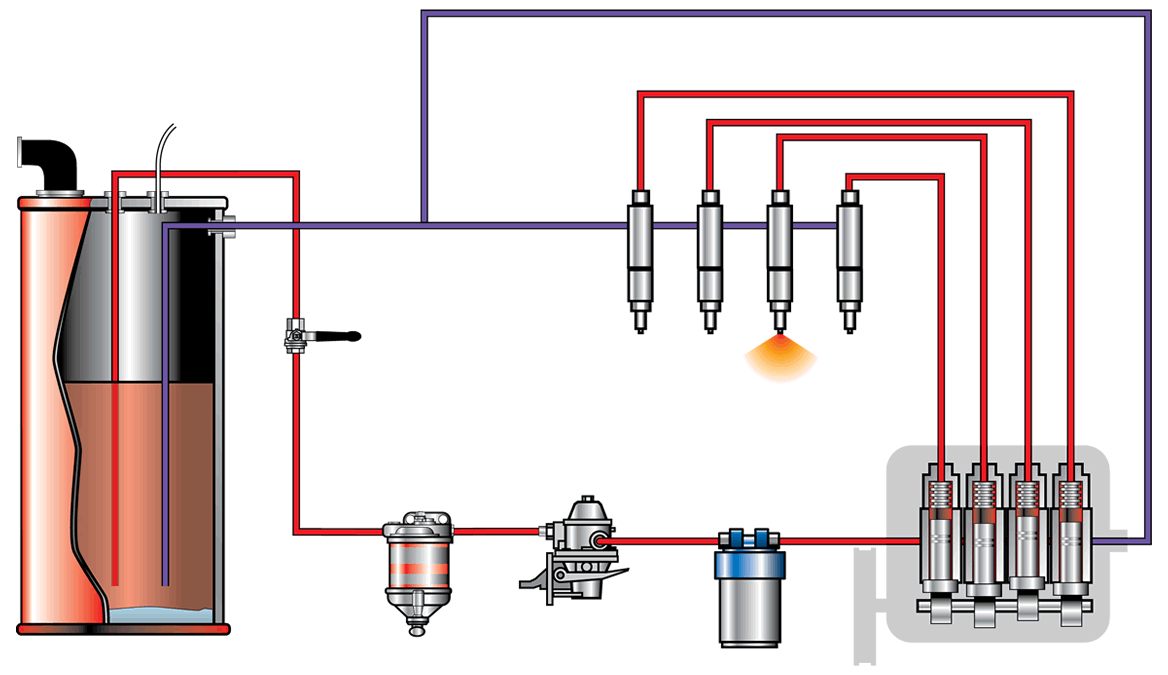

Последовательность работы топливной системы дизельного двигателя следующая. Солярка закачивается из топливного бака при помощи топливоподкачивающего насоса (шестерёнчатого, либо помпового типа), а после фильтрации она подаётся топливным насосом высокого давления (ТНВД) на форсунки. Топливо после закачки из бака проходит сначала через фильтр грубой очистки, избавляясь от крупных включений. Далее, уже непосредственно перед топливным насосом высокого давления – сквозь фильтр тонкой очистки. В связке с ТНВД работают форсунки, через которые солярка в распылённом состоянии и впрыскивается в цилиндры.

Схему топливной системы дизельного двигателя двигателя можно не условно, а вполне чётко разделить на два отсека: высокого давления и низкого. На участке низкого давления осуществляется предварительная подготовка, фильтрация топливной смеси, перед его отправкой в отдел высокого давления. Отсек высокого давления, в свою очередь, дорабатывает смесь до конца и переводит её в рабочую камеру.

Основная функция топливной системы, описание её работы

Предназначение топливной системы дизельного двигателя состоит в том, чтобы подавать в цилиндры чётко отмеренный объём дизтоплива, в конкретный момент времени и под определённым давлением. Поэтому, из-за необходимости обеспечения постоянно высокого давления, а также за счёт высоких требований к точности работы, топливная система дизельного двигателя будет посложнее в конструкции, чем у бензинового, и достаточно дорого стоит.

Теперь попробуем представить себе бесперебойную работу топливной системы в поэтапном режиме, а для этого разберём по порядку отдельные её составные части. Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

В задачу топливных фильтров входит контроль за чистотой горючего и избавлением его от возможных посторонних примесей – от частичек грязи, воды, песчинок. Прошли те времена, когда дизели были весьма непритязательными к качеству топлива. Современные дизельные моторы требуют очень чистой солярки для сохранения достойных показателей своей работы. Чистота горючего сейчас – одно из основных и непременных условий эффективной работы двигателя. Топливо подаётся только в том случае, если в системе нет воздуха.

После фильтрации солярка попадает в магистраль высокого давления. Эта часть топливной системы обеспечивает подачу и впрыскивание необходимого количества топлива в цилиндры двигателя в определённые моменты. Топливный насос высокого давления, в соответствии с порядком работы цилиндров, по топливопроводам высокого давления подаёт солярку к форсункам.

Форсунки, размещённые в головках цилиндров, впрыскивают и распыляют горючее в камеры сгорания двигателя. Так как топливоподкачиваюший насос постоянно подаёт топливному насосу высокого давления топлива «с запасом», то есть несколько больше, чем нужно, то его избыток, а с ним – и попавший в систему воздух, по специальным дренажным трубопроводам, отводится обратно в бак.

Для обеспечения синхронного впрыска горючего устроена специальная топливная рамка, к которой и подсоединяются форсунки. Они своими головками находятся во впускной трубе и распыляют топливо, сразу же в момент его подачи.

Да, нажимая на педаль, водитель или механизатор уже не увеличивает этим непосредственную подачу топлива, как это было в карбюраторных движках прошлых лет. А только изменяет тем самым программы работы регуляторов, которые уже сами варьируют объём единовременной подачи горючего, по строго определённым зависимостям от числа оборотов, давления наддува, от положения рычага регулятора и т.п.

Главные составные части топливной системы дизельного двигателя

Итак, помимо топливного бака и магистральных топливопроводов, с которыми всё более или менее ясно, основными составными частями топливной системы дизельного мотора являются: топливоподкачивающий насос, фильтры грубой и тонкой очистки горючего, топливный насос высокого давления (ТНВД) и форсунки.

Топливоподкачивающий насос

Устройство подкачивающего насоса дизельного топлива довольно несложное. Оно представляет собою две находящиеся в постоянном зацеплении шестерни. Когда происходит процесс вращения, зубья этих шестерней выполняют функцию лопастей, создавая и поддерживая ток горючего по направлению к ТНВД. Главным же действующим элементом подкачивающего насоса, который и непосредственно нагнетает топливо, является поршень. Как уже было отмечено, производительность топливоподкачивающего насоса устроена превышающей производительность насоса высокого давления, поэтому и оборудованы специальные топливопроводы для слива излишков обратно в топливный бак.

Топливный насос высокого давления

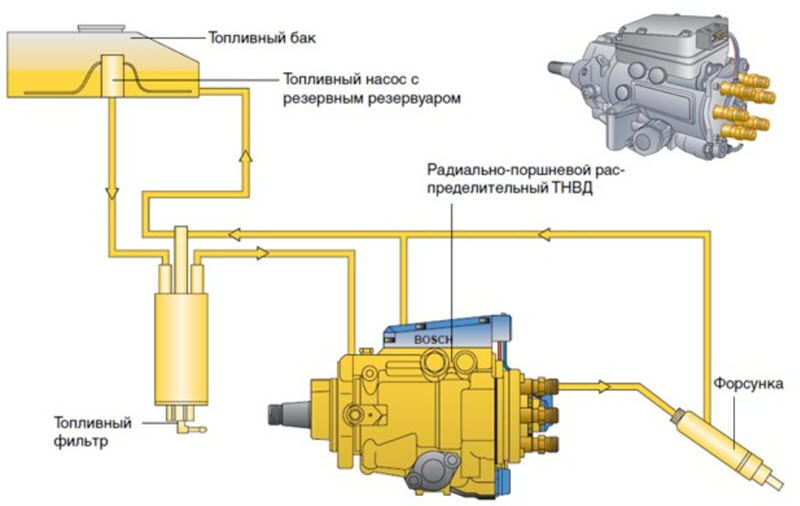

ТНВД предназначается для подачи топлива к форсункам под давлением, в соответствии со строго определенной программой, в зависимости от заданных режимов работы двигателя и от управляющих действий водителя. По своей сути, современный всережимный ТНВД совмещает в себе функции сложной системы автоматического управления работой двигателя и, в то же время, главного исполнительного механизма, реагирующего на команды шофера.

Далее: по всей длине насоса, во внутренней его полости, расположен вращающийся вал, снабжённый специальными кулачками. Этот вал ТНВД получает энергию вращения от распределительного вала двигателя. Его кулачки при движении воздействуют на толкатели, которые, в свою очередь, и стимулируют нагнетающую работу поршня-плунжера. При своём продвижении вверх этот плунжер создаёт высокое давление топлива внутри цилиндра. Сила этого давления и выталкивает горючее, которое направляется по топливной магистрали к форсункам.

Внутри корпуса, или гильзы, топливного насоса высокого давления расположен плунжер, иначе – специальный поршень, обладающий диаметром, значительно меньшим, чем его длина. Это называется плунжерной парой. Её детали притёрты друг к другу таким образом, что зазор не превышает 4-х мкм.

Поскольку работа дизеля в разных режимах и на разных оборотах требует, соответственно, и разного количества горючего, устройство плунжера было немного изменено: по его поверхности «пустили» специальную спиральную выточку, позволяющую менять величину активного хода при помощи механизма поворота плунжеров.

Это сделано было для того, чтобы плунжер мог не только нагнетать топливо под давлением по направлению к форсункам, но и регулировать количество, объём этой подачи. Для этого служит подвижная часть плунжера, которая, в зависимости от изменения параметров, может открывать или закрывать канавки внутри него. Данная подвижная часть соединена с педалью «газа» в кабине механизатора.

В зависимости от того, каков угол поворота плунжера, устанавливается и соответствующая степень открытия каналов прохождения топлива, и его непосредственное количество, подаваемое на форсунки.

Форсунки

Другой важнейший элемент топливной системы дизельного двигателя – это форсунки, на каждом из его цилиндров. Они, совместно с ТНВД, обеспечивают подачу строго дозированного количества топлива в камеры сгорания. Регулировки давления открытия форсунки формируют рабочее давление в топливной системе, а типы распылителей определяют форму факела топлива, которая имеет важное значение для активизации процессов самовоспламенения и сгорания. В современных дизельных моторах обычно применяются форсунки двух типов: со шрифтовым, или с многодырчатым распределителем.

Форсункам на двигателе приходится работать в очень тяжёлых условиях: игла распылителя совершает возвратно/поступательные движения с частотою в половину меньшей, чем обороты двигателя, и при этом распылитель всё время непосредственно контактирует с камерой сгорания. Поэтому распылитель форсунки изготавливается из специальных, высоко-жаропрочных сплавов, делается с особой точностью и является прецизионным элементом.

Распределитель форсунок выполняет функцию равномерного поступления топлива в камеры сгорания и наиболее эффективное его воспламенение. Чем более мелко распыляется топливная смесь, тем устойчивее, в целом, получается работа силового агрегата. Не менее важный фактор – это равномерность распыления горючего, во всех возможных направлениях. Современные форсунки производятся с многочисленными мельчайшими отверстиями, как раз для того, чтобы распыление топливной смеси происходило во всех направлениях, и в равномерном режиме.

Кроме того, работа форсунок поддерживает следующие процессы, с которыми напрямую связана эффективная работа двигателя:

- Обеспечение высокого давления и температуры в камерах сгорания;

- Смешивание солярки с воздухом в оптимальном объёме;

- Соответствие угла опережения впрыска частоте вращения коленчатого вала мотора.

Форсунки бывают с механическим, либо с электромагнитным управлением. В обычных форсунках открытие отверстия распылителя связано с тем давлением, которое имеется на тот момент в топливной магистрали. Отверстие форсунки перекрывается иглой, соединённой со специальным поршнем вверху форсунки. Пока давления нет, игла перекрывает выход топлива через отверстие распылителя. Когда происходит поступление топлива под давлением, поршень перемещается вверх и тянет за собою иглу. Отверстие раскрывается, и распыление начинается.

На эти электромагнитные элементы форсунок поступают сигналы от электронного бока управления (ЭБУ), который, в соответствии с информацией от целого ряда датчиков, подаёт ту или иную команду на установку нужной степени распыления.

Несколько слов о системе «КоммонРэйл»

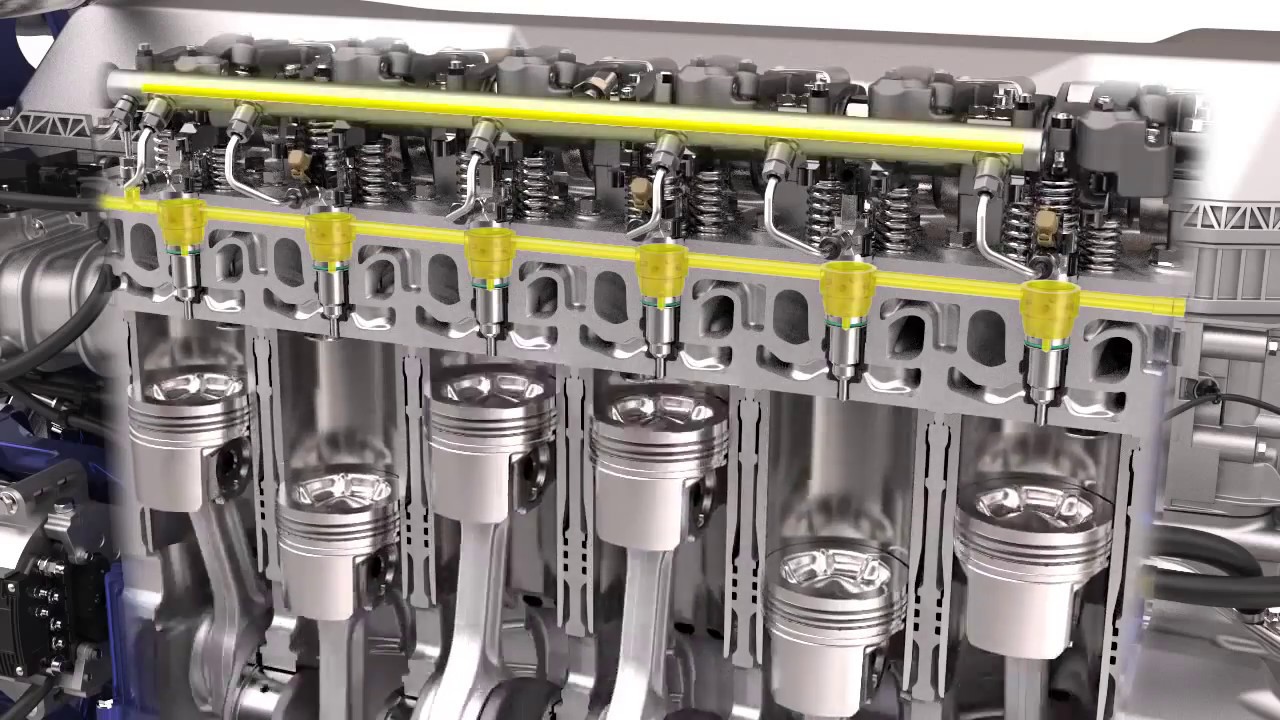

Говоря о топливной системе современных дизельных двигателей, нельзя не упомянуть такую её модификацию, как «Аккумуляторная топливная система CommonRail» («Общая рамка», или «Общая магистраль» в переводе с английского). Она проявляет очень хорошие показатели экономичности и эффективности, и вполне заслуженно завоёвывает всё большую популярность. В первую очередь – на дизельных двигателях коммерческого автотранспорта, разумеется.

В ней также используется ТНВД, подающий горючее в напорную магистраль, которая играет роль аккумулятора давления. Электронный блок управления регулирует производительность насоса, для поддержания необходимого давления в магистрали по мере расхода топлива.

В «КоммонРэйл» управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают выверенные дозы дизельного топлива под высоким давлением в рабочие полости цилиндров.

Компьютерная система управления подачей горючего позволяет впрыскивать его в камеры сгорания цилиндров максимально точно дозированными дозами. Сначала впрыскивается микроскопическая, всего лишь в районе миллиграмма, порция, которая своим сгоранием накаляет температуру в камере, а за ней следует основной «заряд». Как результат – дизельные двигатели, оснащённые системой «КоммонРэйл», показывают лучшую экономичность (до 20 процентов). Доля новых дизельных двигателей, оснащённых системой «CommonRail», год от года неуклонно растёт.

Заключение

В целом, именно усовершенствованиям, которым подверглась топливная система дизельных двигателей в наше время, значительно укрепили позиции дизельных двигателей на рынке и в экономике. Дизели стали более экономичными и менее шумными, чем были прежде, а потому завоёвывают всё больше сегментов своего непосредственного применения на рынке.

Топливная система дизельного двигателя

Двигатели внутреннего сгорания выступают самым распространенным видом силовых агрегатов, используемых как в промышленности или энергетике, так и для оснащения разнообразных транспортных средств. К числу наиболее распространенных разновидностей ДВС относится дизельный двигатель.

- Отличия бензинового и дизельного двигателей

- Схема работы топливной системы

- Что входит в топливную систему дизельного двигателя

- Топливный бак

- Магистральные топливопроводы

- Топливоподкачивающий насос

- Фильтры очистки

- Топливный насос высокого давления (ТНВД)

- Форсунки

- Что такое система CommonRail

- Заключение

Его популярность обусловлена сочетанием экономичности, надежности и высокого КПД. Ключевой частью дизельного двигателя справедливо считается топливная система. А потому имеет смысл рассмотреть этот конструктивный элемент силового агрегата более детально.

Отличия бензинового и дизельного двигателей

Но перед тем, как перейти к описанию принципа действия и конструкции топливной системы дизельного двигателя, целесообразно перечислить основные различия между двумя самыми распространенными видами силовых агрегатов. К их числу относятся такие:

- Механизм работы. В бензиновом двигателе, включая самую востребованную разновидность – инжектор, воспламенение топливовоздушной смеси происходит посредством искры, вырабатываемой свечой, при температуре около 500 градусов, создающейся за счет нагнетания давления. Аналогичный процесс в дизеле осуществляется за счет самовоспламенения, происходящего при более высокой температуре – на уровне 900 градусов. Последняя достигается за счет сжатия исключительно воздуха, поступающего в камеру сгорания, внутри которой затем распыляется дизельное топливо.

- КПД. Ключевое отличие, которое выражается в сниженном примерно на 15-20% расходе топлива, характерном для дизеля. В результате – даже с учетом выравнивания стоимости бензина и качественного дизельного топлива, использование рассматриваемого двигателя оказывается заметно экономичнее.

- Экологичность. Еще один критерий, который в сегодняшних условиях приобретает особую актуальность. Дизельный ДВС в современной комплектации минимизирует количество вредных выбросов.

- Безопасность. Дизельное топливо испаряется медленнее, что в сочетании с отсутствием системы зажигания сводит к минимуму или полностью исключает риск возгорания.

- Срок службы. В случае использования качественного горючего дизель намного более долговечен, чем силовой агрегат на бензине.

Приведенный выше перечень содержит преимущества дизельного двигателя над бензиновым. Но можно выделить и несколько недостатков. Главный из них – более сложная конструкция, следствием которой выступают сразу два минуса. Первый – удорожание стоимости, конкретное значение которого зависит от модели ДВС. Второй – высокие требования к качеству и регулярности технического обслуживания транспортного средства, которое предусматривает частую замену фильтров и масла.

Дополнительным недостатком, характерным для российских климатических условий, становится сложность запуска при серьезных отрицательных температурах. Выбор в пользу дизельного или бензинового двигателя зависит от персональных предпочтений будущего владельца автомобиля.

Единственное, что необходимо отметить в завершение раздела – это присутствие весьма внушительного перечня достоинств для каждого из вариантов. Именно благодаря этому дизель широко используется для комплектования самых разных видов транспортных средств и спецтехники.

Схема работы топливной системы

Современные дизельные двигатели используют несколько типов топливных систем. Самыми распространенными считаются четыре из них:

- CommonRail (часто используется слитное написание этих слов);

- насос-форсунки;

- рядный топливный насос высокого давления (сокращенно – ТНВД);

- ТНВД распределительного типа.

Несмотря на некоторые различия, все они предусматривают примерно одинаковый механизм работы установленной в дизеле топливной системы. Его основным принципом становится разделение двигателя на два отсека. Один из них предусматривает низкое давление топлива и воздуха, второй – высокое. Функционал первого участка системы заключается в подготовке и очистке горючего, второго – придании ему необходимых для самовоспламенения характеристик.

Общий механизм действия топливной системы дизельного двигателя достаточно прост. Горючее закачивается из бака, проходит два фильтра очистки – грубой и тонкой, после чего с помощью ТНВД подается непосредственно к форсункам.

Последние предназначены для распыления и впрыска топлива в цилиндры. Туда же попадает предварительно сжатый воздух, что приводит к самовоспламенению сформировавшейся внутри топливовоздушной смеси.

В процессе сгорания она приводит в движение поршень цилиндра, что запускает перемещение коленчатого вала. Именно так работает двигатель внутреннего сгорания, который преобразует тепловую энергию в механическую, а поступательное движение поршней – во вращательное.

Что входит в топливную систему дизельного двигателя

Для большей наглядности механизма действия дизеля необходимо рассмотреть основные элементы топливной системы. Это позволит лучше понять, за счет чего достигается настолько эффективная работа двигателя.

Топливный бак

Предназначен для размещения и хранения дизельного топлива, которое часто называют просто – соляркой. Соединяется с топливной системой посредством трубопроводов. Ключевые требования к баку – прочность, надежность и вместимость. Последний параметр определяет максимальную дальность поездки, но регламентируется итоговой массой топливной емкости, которая зависит от грузоподъемности транспортного средства.

Магистральные топливопроводы

Назначение – перемещение солярки из бака в часть топливной системы низкого давления. Транспортировка происходит с применением ТННД. Основные требования к топливопроводам – герметичность и бесперебойная работа, которая достигается за счет отсутствия осадков на внутренней поверхности стенок труб.

Топливоподкачивающий насос

Другое часто используемое название – топливный насос низкого давления или ТННД. Единственная функция устройства – забор топлива и его последующее перемещение к фильтрам грубой и тонкой очистки. После этого очищенное горючее направляется в отсек высокого давления, а дальнейшая транспортировка осуществляется посредством ТНВД.

Фильтры очистки

Топливный фильтр – это важный элемент современных дизельных моторов. Чистота и качество используемой солярки оказывают непосредственное влияние как на КПД, так и на срок эксплуатации дизеля. Именно поэтому горючее – даже самое качественное — в обязательном порядке проходит очистку, как минимум, двумя фильтрами.

Топливный насос высокого давления (ТНВД)

Обеспечивает перемещение солярки в отсеке высокого давления. Сначала горючее поступает по трубопроводам от фильтров к форсункам. Затем происходит его распыление и впрыскивание в камеру сгорания. Характерной особенностью дизелей выступает подача топлива с запасом.

В результате излишки отводятся вместе с воздухом, не попавшим в камеру сгорания, в бак по специальному трубопроводу, который называется дренажным. Ключевой функцией ТНВД выступает нагнетание давления топлива, необходимого для самовоспламенения топливовоздушной смеси в камере сгорания. Без точного выполнения этого условия невозможно добиться требуемой эффективности работы всего двигателя.

Именно поэтому стоимость топливного насоса высокого давления составляет значительную часть цены силового агрегата. Она также объясняется достаточно серьезной сложностью конструкции ТНВД, которая предусматривает наличие нескольких составных элементов.

В их число входит как современная автоматика, управляющая работой устройства, так и большое количество комплектующих – от вращающегося вала с кулачками до поршня-плунжера, обеспечивающих эффективность двухступенчатой процедуры впрыска топлива в камеры сгорания.

Форсунки

Не меньшее значение для достижения необходимого уровня КПД дизеля имеет еще один элемент топливной системы – топливные форсунки, которые установлены на каждом цилиндре двигателя. Их функциональное предназначение – смешивание горючего с воздухом в нужной пропорции с последующим точным дозированием смеси, поступающей в камеру сгорания.

Оно достигается за счет специальных распределителей, позволяющих не только дозировать нужный объем горючего, но и распылить его в процессе прохождения через форсунку. Именно за счет этого активируется процесс самовоспламенения и последующего сгорания топливовоздушной смеси.

Современные дизели обычно комплектуются форсунками с двумя типами распределителей – шрифтовыми или многодырчатыми. Независимо от конструктивных различий, речь идет об эксплуатации в очень сложных и тяжелых условиях. Они выражаются в непосредственном контакте с камерой сгорания и, как следствие, серьезных нагрузках от воздействия высоких температур и давления.

Еще одним обязательным требованием к форсункам становится обеспечение герметичности конструкции при одновременной необходимости совершения иглой распылителя возвратно-поступательных движений.

Добиться выполнения обоих условий удается только при очень высокой точности изготовления отдельных деталей, причем в качестве сырья используются специальные сплавы. Они обладают повышенными характеристиками в части прочности и жаростойкости.

Что такое система CommonRail

Одной из причин быстрого роста популярности и востребованности дизельных двигателей стало изобретение нового способа подачи топлива, который получил название CommonRail(на практике используются разные написания – как раздельное, так и слитное). Разработка выполнена в 90-е годы инженерами одного из мировых лидеров по производству ДВС – германской корпорации BOSCH.

Сегодня она используется в подавляющем большинстве дизельных двигателей и, фактически, стала стандартом этого типа силовых агрегатов. Другие варианты топливных систем – с рядным или распределительным ТНВД, а также насосами –форсунками – применяются все реже и только для отдельных моделей транспортных средств или специальной техники.

Термин CommonRail переводится как «общая магистраль» или «общая рамка», что наглядно демонстрирует ключевую конструктивную особенность конструкции дизеля. Она заключается в комплектовании двигателя дополнительным элементом – общей магистралью, соединенной с форсунками и отдельным ТНВД. За счет последнего удается добиться быстрого достижения требуемого уровня давления в топливной системе и поддержания стабильного значения этого параметра.

Результатом становится увеличение эффективности и оперативности подачи топлива к форсункам и последующего впрыскивания смеси в камеру сгорания. Таким образом удается добиться намного более плавной и производительной работы дизельного двигателя при одновременном упрощении его конструкции. Важным дополнительным достоинством CommonRail стала практически полная автоматизация управления и контроля над работой системы.

Вместе с тем это приводит к еще более высоким требованиям к качеству дизельного топлива и устанавливаемых фильтров, а также некоторому удорожанию электроники, необходимой для эффективной эксплуатации двигателя. Но получаемый на выходе эффект в части повышения КПД, комфортности использования и производительности многократно компенсирует незначительное повышение стоимости дизеля.

Заключение

Современный дизельный двигатель – сложное с технической точки зрения устройство, обеспечивающее сочетание экономичности работы и высокого КПД. Настолько впечатляющий результат его практического использования в значительной степени определяется незаурядными характеристиками топливной системы, прежде всего – главной на сегодня разновидности под названием CommonRail.

Логичным следствием этого становится широкое применение дизелей в производстве самых разнообразных транспортных средств – от легковых и грузовых автомобилей до специальной техники – строительной, дорожной, грузоподъемной и любой другой.

Источник https://tractorreview.ru/dvigateli/ustroystvo/ustroystvo-toplivnoy-sistemyi-dizelnogo-dvigatelya.html

Источник https://perevozka24.ru/pages/toplivnaya-sistema-dizelnogo-dvigatelya

Источник