Содержание

Гидромеханическая и гидростатическая трансмиссия отличия. Гидростатическая трансмиссия машин

В течение первый двух десятилетий существования автомобильной промышленности был предложен ряд гидропередач, в которых жидкость под давлением, создаваемым насосом, приводимым в действие двигателем, протекает через гидромотор. В результате перемещения под действием жидкости рабочих органов гидромотора к его валу подводится мощность. Жидкость, конечно, несет некоторый запас кинетической энергии, однако, поскольку она выходит из гидромотора с той же скоростью, с которой и входит в него, то величина кинетической энергии не изменяется и, следовательно, не принимает участия в передаче мощности.

Несколько позднее появился другой тип гидропередачи, в которой в одном картере размещаются оба вращающихся элемента — и колесо насоса, приводящее в движение жидкость, и турбина, в лопатки которой ударяется движущаяся жидкость. В таких передачах жидкость выходит из каналов между лопатками ведомого элемента с гораздо меньшей абсолютной скоростью, чем входит в них, и мощность передается через жидкость в форме кинетической энергии.

Таким образом, следует различать два типа гидропередач: гидростатические или объемные передачи, в которых энергия передается давлением жидкости, действующим на движущиеся поршни или лопасти, и гидродинамические передачи, в которых энергия передается за счет увеличения абсолютной скорости жидкости в колесе насоса и уменьшения абсолютной скорости в турбине

Передача движения или мощности с помощью давления жидкости с большим успехом используется в ряде областей. Примером успешного применения подобных передач являются гидравлические системы современных станков. Другими примерами являются гидроприводы рулевых механизмов судов и управления орудийными башнями боевых короблей. С точки зрения применения на автомобилях наиболее выгодным свойством гидростатической передачи является возможность бесступенчатого изменения передаточного отношения. Для этого только необходим насос, в котором объем, описываемый поршнями за один оборот вала, может плавно изменяться во время работы. Другим преимуществом гидростатической передачи является простота получения заднего хода. В большинстве конструкций перемещение органа управления дальше положения, соответствующего нулевой скорости, и передаточного отношения, равного бесконечности, вызывает вращение в обратном направлении с постепенно нарастающей скоростью.

Использование масла в качестве рабочей“жидкости. В переводе термин «гидравлический» означает использование воды в качестве рабочей жидкости. Однако на практике, употребляя этот термин, обычно подразумевают применение любой жидкости для передачи движения или мощности. В гидравлических трансмиссиях всех типов используются минеральные масла, так как они защищают механизм от коррозии и одновременно обеспечивают его смазку. Обычно применяют маловязкие масла, так как внутренние потери возрастают с повышением вязкости. Однако чем меньше вязкость, тем труднее предотвратить утечку рабочей жидкости.

Применение гидростатических передач на автомобилях никогда не выходило из стадии эксперимента. Однако были достигнуты некоторые успехи в области использования этих передач на железнодорожном транспорте. На выставке транспортных средств в германском городе Седдин, состоявшейся в середине 20-х годов, на семи из восьми демонстрировавшихся маневровых тепловозов были установлены гидропередачи. Эти передачи очень удобны в управлении. Поскольку они позволяют получать любое передаточное отношение, то двигатель может всегда работать с тем числом оборотов в минуту, которому соответствует наиболее высокий к. п. д.

Одним из серьезных недостатков, препятствующих использованию гидростатических передач на автомобилях, является зависимость их к. п. д. от скорости. В литературе опубликованы данные, согласно которым максимальный к. п. д. подобных передач достигает 80%, что вполне приемлемо. Однако необходимо иметь в виду, что максимальный к. п. д. всегда достигается при низких рабочих скоростях.

Зависимость к. п. д. от скорости. В гидростатических передачах происходит турбулентное протекание жидкости, а при турбулентном движении потери (выделение тепла) прямо пропорциональны третьей степени скорости, в то время как передаваемая гидростатической передачей мощность изменяется прямо пропорционально скорости потока. Поэтому при повышении скорости потока к. п. д. быстро падает. Большинство известных данных о к. п. д. гидростатических передач относится к скорости вращения, значительно меньшей 1000 об/мин (обычно 500-700 об/мин); если же использовать подобные передачи для работы с двигателем, нормальная скорость вращения коленчатого вала которого составляет свыше 2000 об/мин, то к. п. д. будет недопустимо низким. Конечно, между двигателем и насосом гидростатической передачи можно установить шестеренчатый редуктор. Однако от этого передача усложнилась бы еще на один агрегат, а тихоходные насос и гидромотор оказались бы излишне тяжелыми. Другим недостатком является использование в гидростатических передачах высоких давлений, доходящих до 140 кг!см2, при которых, естественно, весьма трудно предотвратить утечку рабочей жидкости. Более того, все детали, подвергающиеся воздействию таких давлений, должны быть очень прочными

Гидростатические передачи не получили распространения в автомобилях отнюдь не потому, что им недостаточно уделяли внимания. Целый ряд американских и европейских фирм, располагавших достаточными техническими и денежными средствами, занимались созданием гидростатических передач, в большинстве случаев имея в виду использовать этй передачи на автомобилях. Однако, насколько известно автору, грузовые автомобили с гидростатическими передачами так и не поступили в производство. В тех случаях, когда фирмы выпускали гидростатические передачи в течение некоторого времени, они находили им сбыт в других отраслях машиностроения, где высокие скорости вращения и низкий вес не являются обязательными условиями применения. Было предложено несколько остроумных конструкций гидростатических трансмиссий, две из которых описаны ниже.

Передача Мэнли. Одной из первых автомобильных гидростатических передач, созданных в США , является передача Мэнли. Она была изобретена Чарльзом Мэнли, сотрудником пионера воздухоплавания Ланглея и председателем Общества американских автомобильных инженеров. Передача состояла из пятицилиндрового радиального поршневого насоса с переменным ходом поршней и пятицилиндрового радиального поршневого гидромотора с постоянным ходом поршней; насос соединялся с гидромотором двумя трубопроводами. При изменении направления вращения нагнетательный трубопровод становился отсасывающим, и наоборот; при уменьшении хода поршня насоса до нуля гидромотор выполнял роль тормоза. Для предотвращения повреждения механизма от чрезмерного давления применялся предохранительный клапан, открывавшийся при давлении 140 кг/см2.

Продольный разрез передачи Мэнли представлен на рис. 1. Насос и гидромотор были расположены соосно рядом друг с другом, образуя единый компактный агрегат. Слева дан разрез одного из цилиндров насоса. Зазор между поршнем и цилиндром был очень невелик, и поршни не имели уплотнительных колец. Нижние головки шатунов не охватывали кривошип, а имели форму секторов и Удерживались двумя кольцами, расположенными по обе стороны головки шатуна. Изменение хода поршней насоса осуществлялось при помощи эксцентриков, установленных на коленчатом валу. При работе агрегата коленчатый вал и эксцентрики оставались неподвижными, а блок цилиндров вращался вокруг оси эксцентриков Е. На фигуре механизм изображен в положении, соответствующем максимальному ходу поршня, равного сумме радиуса кривошипа и эксцентрицитета ее эксцентрика; цилиндры вращаются вокруг оси Е, а поршни насоса — вокруг оси Р. Для уменьшения хода поршней эксцентрик поворачивается вокруг оси Е в одном направлении, а кривошип — вокруг оси в противоположном направлении; благодаря этому угловое положение кривошипа остается неизменным, и распределительный механизм продолжает работать по-прежнему. Управление осуществляется с помощью двух червячных колес, установленных на эксцентрике, одно из которых посажено свободно, з второе закреплено. Свободно сидящее червячное колесо связано с коленчатым валом посредством шестерни, укрепленной на колнечатом валу, которая зацепляется с внутренними зубьями, выполненными на червячном колесе. Червячные колеса находятся в зацеплении с червяками, соединенными между собой двумя цилиндрическими шестернями. Таким образом, червяки всегда вращаются в противоположных направлениях, а передача была спроектирована так, что угловые перемещения эксцентрика и кривошипа были равны по абсолютной величине и противоположны по направлению. Если эксцентрик и кривошип поворачивались на угол 90°, то ход поршней насоса становился равным нулю. Эксцентрик распределительного механизма был установлен под углом 90° к плечу кривошипа. Гидромотор отличается от насоса лишь тем, что не имеет механизма изменения хода поршней. Как насос, так и гидромотор имеют золотниковые клапаны, управляемые эксцентриками.

Рис. 1. Гидростатическая передача Мэнли:

1 — насос; 2 — гидромотор.

Рис. 2. Эксцентриковое управление передачей Мэнли.

Передача Мэнли, предназначавшаяся для применения на грузовом автомобиле грузоподъемностью 5 г с бензиновым двигателем мощностью 24 л. с. при 1200 об/мин, имела насос с цилиндрами диаметром 62,5 мм и максимальным ходом поршней 38 мм. Насос работал на два гидромотора (по одному на каждое ведущее колесо). При рабочем объеме пятицилиндрового насоса, равном 604 см3 для передачи 24 л. с. при 1200 об/мин, при максимальном ходе поршней требовалось давление 14 кг/см2. При испытаниях передачи Мэнли в лаборатории было установлено, что пик к. п. д. имел место при 740 об/мин вала насоса и составлял 90,9%. При дальнейшем увеличении скорости вращения к. п. д. резко падал и уже при 760 об/мин составлял только 81,6%.

Рис. 3. Гидростатическая передача Дженней.

Передача Дженней. Гидропередача Дженней уже давно строится фирмой Уотербюри Тул Компани для различных отраслей промышленности; в частности, она также устанавливалась на грузовых автомобилях, автомотрисах и тепловозах. Эта передача состоит из многоцилиндрового поршенькового насоса с качающейся шайбой и переменным ходом и такого же гидромотора, но с постоянным ходом поршеньков. Продольный разрез агрегата представлен на Рис. 144. Разница в устройстве насоса и гидромотора заключается лишь в том, что в первом наклон качающейся шайбы может изменяться, а во втором — не может. Валы насоса и гидромотора выступают каждый с одного конца. Каждый вал опирается на подшипник скольжения в картере и на роликовый подшипник в распределительной плите. К внутреннему концу каждого вала прикреплен блок цилиндров, который имеет девять отверстий, образующих цилиндры. Оси этих цилиндров параллельны оси вращения и находятся на равном расстоянии от нее. При вращении блоков цилиндров головки цилиндров скользят по распределительной плите. Отверстия в головке каждого цилиндра периодически сообщаются с одним из двух окон в распределительной плите, выполненных по дуге круга; таким образом осуществляется подача и выпуск рабочей жидкости. Длина каждого окна по дуге составляет около 125°, а так как сообщение цилиндра с каналом в плите начинается с момента, когда отверстие в головке цилиндра начинает совмещаться с окном, и продолжается до тех пор, пока окно в плите не будет перекрыто кромкой отверстия, то фаза открытия составляет около 180°.

Установленные на валах пружины служат для того, чтобы прижимать блоки цилиндров к распределительной плите в то время, когда нагрузка не передается. При передаче нагрузки контакт обеспечивается давлением жидкости. Блоки цилиндров установлены на валах таким образом, что они могут скользить и слегка качаться на них. Это обеспечивает плотное прилегание блока цилиндров к распределительной плите даже при некоторой неточности изготовления, а также в случае наличия износа.

Зазор между поршеньком и цилиндром составляет 0,025 мм, и поршеньки не имеют никаких уплотнительных устройств. Каждый поршенек соединен с шарнирным кольцом посредством шатуна со сферическими головками. Тело шатуна имеет продольное отверстие, а в днище каждого поршенька также сделано отверстие. Таким образом, головки шатуна смазываются маслом из основного потока жидкости и давление, под которым масло подается к опорным поверхностям, пропорционально нагрузке. Каждая качающаяся шайба присоединена к валам посредством карданных шарниров таким образом, что, когда она вращается вместе с валом, ее плоскость вращения может составлять любой угол с осью вала. В насосе угол наклона качающейся шайбы может изменяться в пределах от 0 до 20° в любом направлении. Это достигается при помощи рукоятки управления, связанной с поворачивающимся гнездом подшипника. В гидромоторе гнездо подшипника жестко прикреплено к картеру под углом 20°.

В тех случаях, когда качающаяся шайба составляет прямой угол с валом, при вращении блока цилиндров поршеньки не будут перемещаться в цилиндрах; соответственно не будет происходить подачи масла. Но как только угол между качающейся шайбой и осью вала будет изменен, поршеньки начнут перемещаться в цилиндрах. На протяжении одной половины оборота в цилиндр засасывается масло через отверстие в распределительной плите; в течение второй половины оборота масло нагнетается через нагнетательное отверстие в распределительной плите.

Масло, подаваемое под давлением в гидромотор, заставляет поршеньки гидромотора перемещаться, и силы, действующие на качающуюся шайбу через шатуны, заставляют вращаться блок цилиндров и его вал. В том случае, когда угол наклона качающейся шайбы насоса равен углу наклона качающейся шайбы гидрОМотооа вал последнего будет вращаться с такой же скоростью что и вал’ насоса; уменьшение скорости вращения вала гидромотора может быть достигнуто путем уменьшения угла между качающейся шай бой насоса и валом.

В передаче, построенной для автомотрисы с двигателем мощностью 150 л., е., к. п. д. при 25%-ной нагрузке и максимальной скорости вращения составлял 65%, а при максимальной нагрузке — 82%. Передача этого типа имеет значительный вес; приведенный в качестве примера агрегат имел удельный вес, равный 11,3 кг на 1 л. с. передаваемой мощности.

К атегория: — Автомобильные сцепления

В гидрообъемных бесступенчатых передачах крутящий момент и мощность с ведущего звена (насоса) на ведомое звено (гидромотор) передается жидкостью по трубопроводам. Мощность N, кВт, потока жидкости определяется произведением напора H, м, на расход Q, м3/с:

N = HQpg / 1000,

где р — плотность жидкости.

Гидрообъемные передачи не обладают внутренним автоматизмом, для изменения передаточного числа требуется САУ. Однако для гидрообъемной передачи не нужен механизм реверса. Задний ход обеспечивается изменением соединения насоса с линиями нагнетания и возврата жидкости, что заставляет вал гидромотора вращаться в обратном направлении. При регулируемом насосе не нужна муфта начала движения.

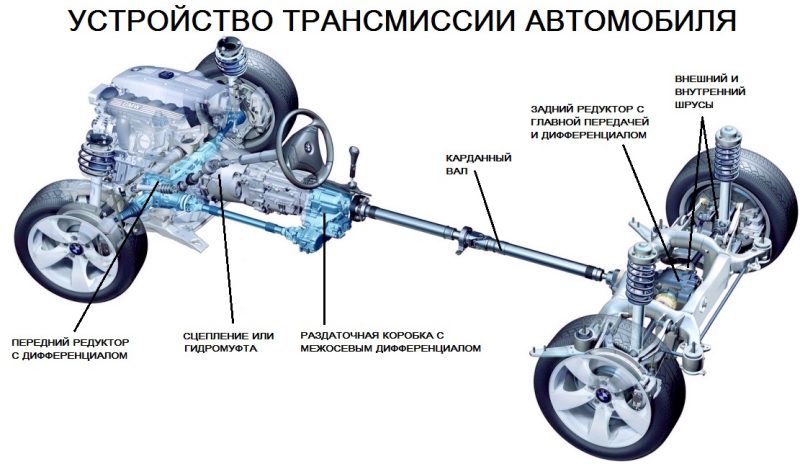

Гидрообъемные передачи (как и электропередачи) по сравнению с фрикционными и гидродинамическими имеют гораздо более широкие компоновочные возможности. Они могут быть частью комбинированной гидромеханической коробки передач при последовательном или параллельном соединении с механическим редуктором. Кроме того, они могут быть частью комбинированной гидромеханической трансмиссии, когда гидромотор установлен перед главной передачей — рис. а (сохранен ведущий мост с главной передачей, дифференциалом, полуосями) либо в двух или во всех колесах установлены гидромоторы — рис. а (они дополнены редукторами, выполняющими функции главной передачи). В любом случае гидросистема является замкнутой, причем в нее включен насос подпитки для поддержания избыточного давления в линии возврата. Из-за потерь энергии в трубопроводах обычно считают целесообразным применение гидрообъемной трансмиссии при максимальном расстоянии между насосом и гидромотором 15… 20 м.

Рис. Схемы трансмиссий автомобилей с гидрообъемными или с электрическими передачами:

а — при использовании мотор-колес; б — при использовании ведущего моста; Н — насос; ГМ — гидромотор; Г — генератор; ЭМ — электромотор

В настоящее время гидрообъемные передачи применяются на малых автомобилях-амфибиях, например «Джиггер» и «Мул», на автомобилях с активными полуприцепами, на небольших сериях большегрузных (полной массой до 50 т) самосвалов и на опытных городских автобусах.

Широкое применение гидрообъемных передач сдерживается в основном их высокой стоимостью и недостаточно высоким КПД (около 80…85%).

Рис. Схемы гидромашин объемного гидропривода:

а — радиально-поршневой; б — аксиально-поршневой; е — эксцентриситет; у — угол наклона блока

Из всего многообразия объемных гидромашин: винтовых, шестеренных, лопастных (шиберных), поршневых — для автомобильных гидрообъемных передач в основном находят применение радиально-поршневые (рис. а) и аксиально-поршневые (рис. б) гидромашины. Они позволяют использовать высокое рабочее давление (40… 50 МПа) и могут быть регулируемыми. Изменение подачи (расхода) жидкости обеспечивается у радиально-поршневых гидромашин изменением эксцентриситета е, у аксиально-поршневых — угла у.

Потери в объемных гидромашинах делят на объемные (утечки) и механические, к последним относят и гидравлические потери. Потери в трубопроводе делят на потери трения (они пропорциональны длине трубопровода и квадрату скорости жидкости при турбулентном течении) и местные (расширение, сужение, поворот потока).

Гидравлика, гидропривод / Насосы, гидромоторы / Что такое гидравлическая трансмиссия

Гидравлическая трансмиссия — совокупность гидравлических устройств, позволяющих соединить источник механической энергии (двигатель) с исполнительными механизмами машины (колесами автомобиля, шпинделем станка и т.д.) . Гидротранмиссию также называют гидравлической передачей. Как правило в гидравлической трансмиссии происходит передача энергии посредством жидкости от насоса к гидромотору (турбине).

В зависимости от типа насоса и мотора (турбины) различают гидростатическую и гидродинамическую трансмиссии .

Гидростатическая трансмиссия

Гидростатическая трансмиссия представляет собой объемный гидропривод.

В представленном ролике в качестве выходного звена использован гидродвигатель поступательного движения. В гидростатической трансмиссии используется гидродвигатель вращательного движения, но принцип работы, по-прежнему остается основанным на законе гидравлического рычага. В гидростатическом приводе вращательного действия рабочая жидкость подается от насоса к мотору . При этом в зависимости от рабочих объемов гидромашин могут изменяться момент и частота вращения валов. Гидравлическая трансмиссия обладает всеми достоинствами гидравлического привода: высокой передаваемой мощностью, возможностью реализации больших передаточных чисел, осуществления бесступенчатого регулирования, возможностью передачи мощности на подвижные, перемещающиеся элементы машины .

Способы регулирования в гидростатической трансмиссии

Регулирование скорости выходного вала в гидравлической трансмиссии может осуществлять путем изменения объема рабочего насоса (объемное регулирование), или с помощью установки дросселя либо регулятора расхода (параллельное и последовательное дроссельное регулирование).

На рисунке показана гидротрансмиссия с объемным регулированием с замкнутым контуром.

Гидротрансмиссия с замкнутым контуром

Гидравлическая трансмиссия может быть реализована по замкнутому типу (закрытый контур), в этом случае в гидросистеме отсутствует гидравлический бак, соединенный с атмосферой.

В гидравлических системах замкнутого типа регулирование скорости вращения вала гидромотора может осуществляться путем изменения рабочего объема насоса. В качестве насос-моторов в гидростатической трансмиссии чаще всего используют аксиально-поршневые машины.

Гидротрансмиссия с открытым контуром

Открытой называют гидравлическую систему соединенную с баком, который сообщается с атмосферой, т.е. давление над свободной поверхностью рабочей жидкости в баке равно атмосферному. В гидротрасмиссиях отрытого типа возможно реализовать объемное, параллельное и последовательное дроссельное регулирование. На следующем рисунке показана гидростатическая трансмиссия с отрытым контуром.

Где используют гидростатические трансмиссии

Гидростатические трансмиссии используют в машинах и механизмах где необходимо реализовать передачу больших мощностей, создать высокий момент на выходном валу, осуществлять бесступенчатое регулирование скорости.

Гидростатические трансмиссии широко применяются в мобильной, дорожно-строительной технике, экскаваторах бульдозерах, на железнодорожном транспорте — в тепловозах и путевых машинах.

Гидродинамическая трансмиссия

В гидродинамических трансмиссиях для передачи мощности используются динамические насосы и турбины. Рабочая жидкость в гидравлических трансмиссиях подается от динамического насоса к турбине. Чаще всего в гидродинамической трансмиссии используются лопастные насосное и турбинное колесо, расположенные непосредственно друг напротив друга, таким образом, что жидкость поступает от насосного колеса сразу к турбинному минуя трубопроводы. Такие устройства объединяющие насосное и турбинное колесо называются гидромуфтами и гидротрансформаторами, которые не смотря на некоторые похожие элементы в конструкции имеют ряд отличий.

Гидромуфта

Гидродинамическую передачу, состоящую из насосного и турбинного колеса , установленных в общем картере называют гидромуфтой . Момент на выходном валу гидравлической муфты равен моменту на входном валу, то есть гидромуфта не позволяет изменить вращающий момент. В гидравлической трансмиссии передача мощности может осуществляться через гидравлическую муфту, которая обеспечит плавность хода, плавное нарастание крутящего момента, снижение ударных нагрузок.

Гидротрансформатор

Гидродинамическая передача, в состав которой входят насосное, турбинное и реакторное колеса , размещенные в едином корпусе называется гидротрансформатором. Благодаря реактору, гидротрасформатор позволяет изменить вращающий момент на выходном валу.

Гидродинамическая передача в а втоматическая коробка передач

Самым известным примером применения гидравлической передачи является автоматическая коробка передач автомобиля , в которой может быть установлены гидромуфта или гидротрансформатор.

По причине более высоко КПД гидротрансформатора (по сравнению с гидромуфтой), он устанавливается на большинство современных автомобилей с автоматической коробкой передач.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Гидрообъемные трансмиссии

К атегория:

Мини-тракторы

Гидрообъемные трансмиссии

Рассмотренные конструкции трансмиссий мини-тракторов предусматривают ступенчатое изменение их скорости движения и тягового усилия. Для более полного использования тяговых возможностей, особенно микротракторов и микропогрузчиков, большой интерес представляет применение бесступенчатых передач и, в первую очередь гидрообъемных трансмиссий. Такие трансмиссии имеют следующие преимущества:

1) высокую компактность при небольшой массе и габаритных размерах, что объясняется полным отсутствием или применением меньшего числа валов, шестерен, муфт и других механических элементов. По массе, приходящейся на единицу мощности, гидравлическая трансмиссия мини-трактора соизмерима, а при высоких рабочих давлениях превосходит механическую ступенчатую трансмиссию (8-10 кг/кВт для механической ступенчатой и 6-10 кг/кВт для гидравлической трансмиссии мини-тракторов);

2) возможность реализации больших передаточных чисел при объемном регулировании;

3) малую инерционность, обеспечивающую хорошие динамические свойства машин; включение и реверсирование рабочих органов может осуществляться на доли секунды, что приводит к повышению производительности сельскохозяйственного агрегата;

4) бесступенчатое регулирование скорости движения и простую автоматизацию управления, что улучшает условия труда водителя;

5) независимое расположение агрегатов трансмиссии, позволяющее наиболее целесообразно разместить их на машине: мини-трактор с гидравлической трансмиссией может быть скомпонован наиболее рационально с точки зрения его функционального назначения;

6) высокие защитные свойства трансмиссии, т. е. надежное предохранение от перегрузок основного двигателя и системы привода рабочих органов благодаря установке предохранительных и переливных клапанов.

Недостатками гидробъемной трансмиссии являются: меньший, чем у механической трансмиссии, коэффициент полезного действия; более высокая стоимость и необходимость использовать качественные рабочие жидкости с высокой степенью чистоты. Однако применение унифицированных сборочных единиц (насосов, гидромоторов, гидроцилиндров и т. д.), организация их массового производства с использованием современной автоматизированной технологии позволяют снизить себестоимость гидрообъемной трансмиссии. Поэтому сейчас увеличивается переход на массовый выпуск тракторов с гидрообъемной трансмиссией, и прежде всего садово-огородных, предназначенных для работы с активными рабочими органами сельскохозяйственных машин.

В трансмиссиях микротракторов уже более 15 лет используются как простейшие схемы гидрообъемных трансмиссий с нерегулируемыми гидромашинами и дроссельным регулированием скорости, так и современные передачи с объемным регулированием. Насос шестеренного типа с постоянным рабочим объемом (нерегулируемый подачей) крепится непосредственно к дизелю микротрактора. В качестве гидромотора, куда устремляется через клапанно-распределительное регулирующее устройство нагнетаемый насосом поток масла, используется одновинтовая (роторная) гидромашина оригинальной конструкции. Винтовые гидромашины выгодно отличаются от зубчатых тем, что обеспечивают почти полное отсутствие пульсации гидравлического потока, имеют малые размеры при больших подачах, а кроме того, бесшумны в работе. Винтовые гидромоторы при небольших

размерах способны развивать большие вращающие моменты на малых скоростях вращения и высокие скорости при малых нагрузках. Однако широкого применения винтовые гидромашины в настоящее время не имеют из-за низкого КПД и высоких требований к точности изготовления.

Гидромотор крепится через двухступенчатую коробку передач к заднему мосту микротрактора. Коробка передач обеспечивает два режима движения машины: транспортный и рабочий. Внутри каждого из режимов скорость микротрактора бесступенчато изменяется от О до максимума при помощи рычага, который служит также для реверсирования машины.

При перемещении рычага из нейтрального положения от себя микротрактор увеличивает скорость, двигаясь вперед, при повороте в обратном направлении обеспечивается движение задним ходом.

При нейтральном положении рычага масло не поступает в трубопроводы, а следовательно, в гидромотор. Масло направляется от регулирующего устройства непосредственно в трубопровод и далее в масляный радиатор, масляный бак с фильтром, а затем по трубопроводу возвращается в насос. При нейтральном положении рычага ведущие колеса микротрактора не вращаются, так как гидромотор отключен. При повороте рычага в обратном направлении перепуск масла в регулирующем устройстве прекращается, а направление его потока в трубопроводах меняется на обратное. Этому соответствует обратное вращение гидромотора, а следовательно, и движение микротрактора задним ходом.

В микротракторах «Боуленс-Хаски» (Bolens-Husky, США) для управления гидрообъемной трансмиссией используется двухконсольная ножная педаль. В этом случае нажатию педали носком ноги соответствует движение микротрактора вперед (положение П), а пяткой — движение назад. Среднее фиксированное положение Н является нейтральным, а скорость машины (вперед и назад) увеличивается по мере увеличения угла поворота педали от ее нейтрального положения.

Внешний вид заднего ведущего моста микротрактора «Кейс» со вскрытой крышкой двухступенчатой коробки передач, совмещенной с главной передачей и трансмиссионным тормозом. К совмещенному картеру заднего моста с двух сторон закреплены кожухи левой и правой полуосей, на концах которых расположены фланцы крепления колес. Перед левой боковой стенкой картера установлен гидромотор, выходной вал которого соединен с первичным валом коробки передач. На внутренних концах полуосей находятся полуосевые цилиндрические шестерни с прямыми зубьями, входящими в зацепление с зубьями шестерен коробки передач. Между шестернями размещен механизм блокирования полуосей между собой. Переключение режимов работы гидрообменной трансмиссии (передач в коробке передач) осуществляется от механизма, который позволяет установить либо рабочий режим, вводя в зацепление шестерни, либо транспортный, вводя в зацепление шестерни. При замене масла опорожнение совмещенного картера производится через спускное отверстие, закрываемое пробкой.

Основой системы являются регулируемый насос и нерегулируемый гидромотор. Насос и гидромотор — аксиально-поршневого типа. Насос подает жидкость по магистральным трубопроводам к гидромотору. Давление в магистрали слива поддерживается при помощи системы подпитки, состоящей из вспомогательного насоса, фильтра, переливного клапана и обратных клапанов. Насос забирает жидкость из гидробака. Давление в напорной магистрали ограничивается предохранительными клапанами. При реверсировании передачи магистраль слива становится напорной (и нао-оборот), поэтому устанавливаются по два обратных и два предохранительных клапана. Аксиально-поршневые гидромашины при передаче равной мощности по сравнению с другими гидромашинами отличаются наибольшей компактностью; их рабочие органы имеют малый момент инерции.

Конструкция гидропривода и аксиально-поршневой гидромашины показана на рис. 4.20. Подобная гидротрансмиссия установлена, в частности, на микропогрузчиках «Бобкет». Дизель микропогрузчика приводит в движение основной и вспомогательный подпиточный насосы (вспомогательный насос может быть выполнен шестеренным). Жидкость от насоса под давлением по магистрали поступает через предохранительные клапаны к гидромоторам,

которые через понижающие редукторы приводят во вращение звездочки цепных передач (на схеме отсутствуют), а от них — и ведущие колеса. Подпиточный насос подает жидкость из бака к фильтру.

Принципиальная гидравлическая схема

Обратимые аксиально-поршневые гидромашины (насос-моторы) бывают двух видов: с наклонным диском и с наклонным блоком. К

Поршни упираются торцами в диск, который может поворачиваться вокруг оси. За половину оборота вала поршень переместится в одну сторону на полный ход. Рабочая жидкость от гидромоторов (по линии всасывания) входит в цилиндры. За следующую половину оборота вала жидкость будет поршнями вытолкнута в напорную магистраль к гидромоторам. Подпиточный насос восполняет утечки, собираемые в баке.

Изменяя угол р наклона диска, меняют производительность насоса при неизменной скорости вращения вала. Когда диск находится в вертикальном положении, гидронасос не перекачивает жидкость (режим его холостого хода). При наклоне диска в другую сторону от вертикального положения изменяется на обратное направление потока жидкости: магистраль становится напорной, а магистраль — всасывающей. Микропогрузчик получает задний ход. Параллельное присоединение к насосу гидромоторов левого и правого борта микропогрузчика придает трансмиссии свойства дифференциала, а раздельное управление наклонными дисками гидромоторов дает возможность изменять их относительную скорость, вплоть до получения вращения колес одного борта в обратную сторону.

В машинах с наклонным блоком ось вращения наклонена к оси вращения ведущего вала на угол р. Вал и блок вращаются синхронно благодаря применению карданной передачи. Рабочий ход поршня пропорционален углу р. При р = 0 ход поршня равен нулю. Блок цилиндров наклоняется при помощи гидравлического сервоустройства.

Обратимая гидромашина (насос-мотор) состоит из качающего узла, установленного внутри корпуса. Корпус закрыт передней и задней крышками. Разъемы уплотнены резиновыми кольцами.

Качающий узел гидромашины установлен в корпусе и зафиксирован стопорными кольцами. Он состоит из приводного вала, вращающегося в подшипниках и, семи поршней с шатунами, блока цилиндров, центрируемого сферическим распределителем и центральным шипом. Поршни завальцованы на шатунах и установлены в цилиндры блока. Шатуны укреплены в сферических гнездах фланца приводного вала.

Блок цилиндров вместе с центральным шипом отклонен на угол 25 ° относительно оси приводного вала, поэтому при синхронном вращении блока и приводного вала поршни совершают возвратно-поступательное движение в цилиндрах, всасывая и нагнетая рабочую жидкость через каналы в распределителе (при работе в режиме насоса). Распределитель неподвижно установлен и зафиксирован относительно задней крышки штифтом. Каналы распределителя совпадают с каналами крышки.

За один оборот приводного вала каждый поршень совершает один двойной ход, при этом поршень, выходящий из блока, засасывает рабочую жидкость, а при движении в обратном направлении вытесняет ее. Количество рабочей жидкости, нагнетаемое насосом (подача насоса), зависит от частоты вращения приводного вала.

При работе гидромашины в режиме гидромотора жидкость поступает из гидросистемы через каналы в крышке и распределителе в рабочие камеры блока цилиндров. Давление жидкости на поршни передается через шатуны па фланец приводного вала. В месте контакта шатуна с валом возникают осевая и тангенциальная составляющие силы давления. Осевая составляющая воспринимается радиально-упорными подшипниками, а тангенциальная создает вращающий момент на валу. Вращающий момент пропорционален рабочему объему и давлению гидромотора. При изменении количества рабочей жидкости или направления ее подачи изменяются частота и направление вращения вала гидромотора.

Аксиально-поршневые гидромашины рассчитаны на высокие значения номинального и максимального давлений (до 32 МПа), поэтому они имеют незначительную удельную металлоемкость (до 0,4 кг/кВт). Полный КПД достаточно высок (до 0,92) и сохраняется при снижении вязкости рабочей жидкости до 10 мм2/с. Недостатками аксиально-поршневых гидромашин являются высокие требования к чистоте рабочей жидкости и точности изготовления цилиндропоршневой группы.

К атегория: — Мини-тракторы

Главная → Справочник → Статьи → Форум

www.tm-magazin ,ru 7

Рис. 2. Автомобиль «Элита» конструкции В. С. Миронова Рис. 3. Привод ведущего гидронасоса карданным валом от двигателя

конусов, дабы передаточное отношение изменялось бесступенчато, чего не было в первом русском автомобиле. Нашему герою этого казалось мало. Он решил изобрести автомат, плавно изменяющий передаточное отношение трансмиссии в зависимости от частоты вращения коленвапа двигателя, и отказаться от дифференциала.

Выстраданную задумку Миронов отобразил на чертеже (рис. 1). По его замыслу двигатель через шлицевый кардан и реверс (механизм, при необходимости изменяющий направление вращения на обратное) должен вращать ведущий вал кпиноремённой передачи. На нём закреплён неподвижный шкив, а подвижный — перемещается вдоль него. На малых оборотах двигателя шкивы раздвинуты, ремень их не касается и потому не вращается. По мере роста оборотов двигателя центробежный механизм сближает шкивы, выжимая ремень на больший радиус вращения. Благодаря этому, ремень натягивается, вращает ведомые шкивы, а они через полуоси — колёса. Натяжение ремня смещает его между ведомыми шкивами на меньший радиус вращения, при этом возрастает расстояние между валами вариатора. Чтобы сохранить натяжение ремня, пружина смещает реверс по направляющим. При этом уменьшается передаточное отношение, а скорость автомобиля возрастает.

Когда идея обрела реальные черты, Владимир подготовил заявку на изобретение и отослал во Всесоюзный научно-исследовательский институт патентной информации (ВНИИПИ) Государственного комитета СССР по делам изобретений и открытий, где 29 декабря 1980 г. зарегистрировали его приоритет на изобретение. Вскоре ему выдали авторское свидетельство № 937839 «Бесступенчатая си-ловая передача для транспортных средств». Миронову предстояло испытать своё изобретение, для этого он решил построить автомобиль своими руками и к началу 1983 г. сделал машину «Весна» («ТМ» №8, 1983). В нейдваклино-ремённых вариатора: по одному на ка-ждое колесо._

Благодаря тому, что крутящий момент примерно поровну распределяется между ведущими колёсами, машина не буксовала. На поворотах ремни слегка проскальзывали, заменяя этим дифференциал. Всё это позволяло водителю ощущать

НАСЛАЖДЕНИЕ ДВИЖЕНИЕМ. Машина быстро разгонялась, хорошо шла и по асфальту, и по просёлку, восхищая конструктора. Было в ней слабое место: ремни. Поначалу приходилось укорачивать добытые у комбайнёров, но из-за стыков они долго не служили. Кто-то подсказал: «Обратись к изготовителю». И что же? Поездка на завод резинотехнических изделий в украинский городок Белая Церковь оказалась удачной.

Директор предприятия В.М. Бескпинский выслушал и сразу же поручил изготовить 14 пар ремней по заданному размеру. Сделали, причём, бесплатно! Владимир привёз их домой, установил, кое-что подстроил и ездил без поломок, регулярно заменяя сразу оба через каждые 70 тыс. км. С ними он раскатывал всюду и участвовал в девяти Всесоюзных автопробегах «самоделок», проехал в них более 10 тыс. км. Машина, с двигателем от ВАЗ-21011, легко держала равномерную скорость в колонне, разгонялась до 145 км/ч, не буксовала на грязной или заснеженной дороге. И всё это благодаря тому, что в ней использовалась

Миронову хотелось, чтобы его изобретением пользовалось как можно больше людей. Он даже катал на «Весне» по Москве технического директора ВАЗа В.М. Акоева и главного конструктора Г. Мирзоева. Понравилось! Благодаря этому, в 1984 г. на ВАЗе сделали опытный образец, взяв за основу модель ВАЗ-2107. Работа шла успешно. Предполагалось завершить испытания опытного образца и спроектировать новый прототип с передачей Миронова. Однако в разгар подготовительных работ погиб Акоев, а Мир-зоев охладел к новинке. Он не показал Владимиру протоколы испытаний, от-

сылап к чиновнику Автопрома И.В. Ко-ровкину, а тот опять отправлял его объясняться с Мирзоевым.

Не склонный к унынию, наш герой всюду ездил на «Весне», и ему открывал исьудивительные её свойства. Так, плавно отпуская педаль акселератора, удавалось тормозить двигателем, снижая скорость до пяти, ато идо трёх км/ч. А при включении реверса замедлял движение гораздо быстрее. Благодаря этому, пользовался колодочным тормозом лишь на малом ходу для полной остановки машины. Проехав на «Весне» более 250 тыс. км, Миронов не менял тормозные колодки. Невероятный факт для легкового автомобиля.

Нашему герою не давали покоя и другие идеи. Одна из них: полный привод как кпиноремённый, так и гидравлический. И он взялся за создание новой машины, на которой ему хотелось самостоятельно проверить эти и другие интересовавшие его технические решения. Для него она должна была стать экспериментальным автомобилем, этаким макетом, но с хорошими скоростными характеристиками. Продолжая повседневно ездить на «Весне», Владимир в 1990 г. сделал одно-объёмный автомобиль с полным гидроприводом и назвал его — «Элита» (рис. 2). Главным в ней была

БЕССТУПЕНЧАТАЯ ГИДРОТРАНСМИССИЯ. В «Элите» двигатель от «Волги» ГАЗ-2410 располагался спереди и приводил в действие гидронасос (рис. 3). Масло циркулировало по металлическим трубкам с внутренним диаметром 11 мм. Рядом с водителем — дозатор, в багажнике — ресивер (рис. 4). В автомобиле нет сцепления, КПП, карданного вала, заднего моста и дифференциала. Экономия массы — почти 200 кг.

В среднем положении рукоятки реверса поток масла перекрыт, и оно не поступает в ведомые насосы, поэтому автомобиль не движется. В положении ручки реверса «Вперёд» масло через дозатор поступает в насос и под давлением, пройдя реверс, — в гидромо-торы. Совершив в них полезную рабо-

Во многих современных машинах и механизмах используется новая гидростатическая трансмиссия. Несомненно, она устанавливается в более дорогих моделях мини тракторов и поскольку переключать скорости не нужно, то её можно назвать автоматической.

Такая трансмиссия отличается от механической коробки передач тем, что в ней нет шестерён, а вместо них используется гидравлическое оборудование, которое состоит из гидравлического насоса и гидравлического двигателя переменного объёма.

Управление такой трансмиссией осуществляется одной педалью, а сцепление в таком тракторе служит для включения вала отбора мощности. Перед запуском двигателя, проверяем тормоз, нажав на него, затем выжимаем сцепление и устанавливаем ручку отбора мощности в нейтральное положение. После этого, поворачиваем ключ и заводим трактор.

Направление движения, осуществляется реверсом, устанавливаем рычаг реверса в положение вперёд, нажимаем на педаль хода, и поехали. Чем сильнее мы нажимаем на педаль, тем быстрее едем. Если отпустить педаль, трактор останавливается. Если скорости не достаточно, то необходимо увеличить газ, специальным рычагом.

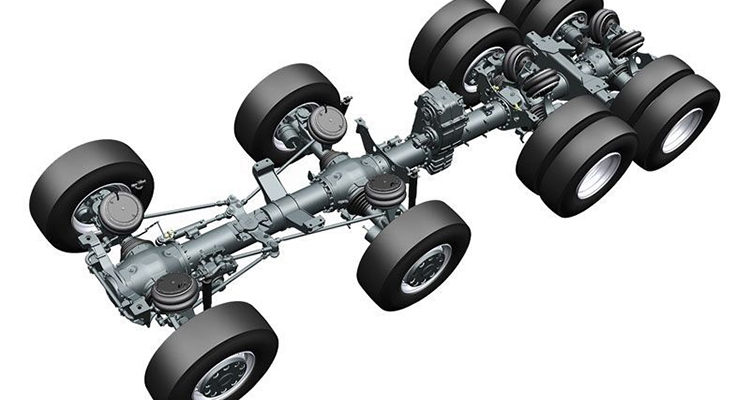

Гидростатические трансмиссии, выполненные по закрытой гидросхеме, нашли широкое применение в приводах хода спецтехники. В основном это машины, у которых движение является одной из основных функций, например, фронтальные погрузчики, бульдозеры, экскаваторы-погрузчики, с/х комбайны,

лесозаготовительные форвардеры и харвесторы.

В гидросистемах таких машин регулирование потока рабочей жидкости осуществляется в широком диапазоне как насосом, так и гидромотором. Закрытые гидросхемы часто используются для привода рабочих органов вращательного движения: бетоносмесители, буровые установки, лебедки и т.п.

Рассмотрим типовую структурную гидросхему машины и выделим в ней контур гидростатической трансмиссии хода. Существует много исполнений закрытых гидростатических трансмиссий, в которых гидросистема включает насос с переменным рабочим объемом, обычно с наклонной шайбой, и регулируемый гидромотор.

Гидромоторы в основном используются радиально-поршневые или аксиально-поршневые с наклонным блоком цилиндров. В малогабаритной технике часто применяются аксиально-поршневые гидромоторы с наклонной шайбой с постоянным рабочим объемом и героторные гидромашины.

Управление рабочим объемом насоса осуществляется пропорциональной гидравлической или электрогидравлической пилотной системой или прямым сервоуправлением. Для автоматического изменения параметров гидродвигателя в зависимости от действия внешней нагрузки в управлении насосом

используются регуляторы.

Например, регулятор мощности в гидростатических трансмиссиях хода позволяет без вмешательства оператора снизить скорость машины при возрастающем сопротивлении движению и даже полностью остановить ее, не позволяя двигателю заглохнуть.

Регулятор давления обеспечивает постоянный крутящий момент рабочего органа при всех режимах работы (например, силу резания вращающейся фрезы, шнека, шарошки буровой установки и т.п.). В любых каскадах управления насосом и гидромотором пилотное давление не превышает 2,0-3,0 МПа (20-30 бар).

Рис. 1. Типовая схема гидростатической трансмиссии спецтехники

На рис. 1 показана распространенная схема гидростатической трансмиссии хода машины. В пилотную гидросистему (систему управления насосом) включен пропорциональный клапан, управляемый педалью хода. Фактически это механически управляемый редукционный клапан.

Он питается от вспомогательного насоса системы восполнения утечек (подпитки). В зависимости от степени нажатия на педаль пропорциональный клапан регулирует величину пилотного потока, поступающего в цилиндр (в реальной конструкции – плунжер) управления наклоном шайбы.

Давление управления преодолевает сопротивление пружины цилиндра и поворачивает шайбу, изменяя величину рабочего объема насоса. Таким образом, оператор изменяет скорость машины. Реверс силового потока в гидросистеме, т.е. изменение направления движения машины осуществляется соленоидом «А».

Соленоид «В» управляет регулятором гидромотора, который устанавливает максимальный или минимальный его рабочий объем. В транспортном режиме движения машины устанавливается минимальный рабочий объем гидромотора, благодаря которому он развивает максимальную частоту вращения вала.

В период выполнения машиной силовых технологических операций устанавливается максимальный рабочий объем гидромотора. В этом случае он развивает максимальный крутящий момент при минимальной частоте вращения вала.

При достижении уровня максимального давления в силовом контуре 28,5 МПа управляющий каскад автоматически уменьшит угол наклона шайбы до 0° и защитит насос и всю гидросистему от перегрузки. Ко многим мобильным машинам с гидростатической трансмиссией предъявляются жесткие требования.

Они должны обладать высокой скоростью (до 40 км/ч) в транспортном режиме и преодолевать большие силы сопротивления при выполнении силовыхтехнологических операций, т.е. развивать максимальную тяговую силу. Примером могут служить колесные фронтальные погрузчики, сельскохозяйственные и лесозаготовительные машины.

В гидростатических трансмиссиях хода таких машин используются регулируемые гидромоторы с наклонным блоком цилиндров. Как правило, это регулирование релейное, т.е. обеспечивает две позиции: максимальный или минимальный рабочий объем гидромотора.

Вместе с тем существуют гидростатические трансмиссии, которые требуют пропорционального управления рабочим объемом гидромотора. При максимальном рабочем объеме крутящий момент генерируется при высоком давлении в гидросистеме.

Рис. 2. Схема действия сил в гидромоторе при максимальном рабочем объеме

На рис. 2 изображена схема действия сил в гидромоторе при максимальном рабочем объеме. Гидравлическая сила Fг раскладывается на осевую Fо и радиальную Fр. Радиальная сила Fр создает крутящий момент.

Поэтому, чем больше угол α (угол наклона блока цилиндров), тем выше сила Fр (крутящий момент). Плечо действия силы Fр, равное расстоянию от оси вращения вала до точки контакта поршня в обойме гидромотора, остается постоянным.

Рис. 3. Схема действия сил в гидромоторе при движении к минимальному рабочему объему

Когда угол наклона блока цилиндров уменьшается (угол α), т.е. рабочий объем гидромотора стремится к своему минимальному значению, сила Fр, а следовательно, крутящий момент на валу гидромотора также уменьшается. Схема действия сил в этом случае показана на рис. 3.

Характер изменения крутящего момента наглядно виден из сравнения векторных диаграмм для каждого угла наклона блока цилиндров гидромотора. Подобное управление рабочим объемом гидромотора широко используется в гидроприводах различных машин и оборудования.

Рис. 4. Схема типового управления гидромотором силовой лебедки

На рис. 4 показана схема типового управления гидромотором силовой лебедки. Здесь каналы А и В являются рабочими портами гидромотора.

В зависимости от направления движения силового потока рабочей жидкости в них обеспечивается прямое или реверсивное вращение. В показанной позиции у гидромотора максимальный рабочий объем. Рабочий объем гидромотора меняется при подачеуправляющего сигнала в его порт Х.

Пилотный поток рабочей жидкости, проходя через золотник управления, воздействует на плунжер перемещения блока цилиндров, который, поворачиваясь с высокой скоростью, быстро изменяет величину рабочего объема гидромотора.

Рис. 5. Характеристика управления гидромотором

На графике на рис. 5 показана характеристика управления гидромотором, она носит линейный характер обратной функции. Часто в сложных машинах для привода рабочих органов используются раздельные гидравлические контуры.

При этом одни из них выполнены по открытой гидравлической схеме, другие требуют использования гидростатических трансмиссий. В качестве примера можно привести полноповоротный одноковшовый экскаватор. В нем вращение поворотной платформы и движение машины обеспечивают гидромоторы с

группой клапанов.

Конструктивно клапанная коробка устанавливается непосредственно на гидромоторе. Питание контура гидростатической трансмиссии от гидронасоса, работающего по открытой гидросхеме, осуществляется с помощью гидрораспределителя.

Рис. 6. Схема контура гидростатической трансмиссии, питаемого из открытой гидросистемы

Он обеспечивает подачу силового потока рабочей жидкости в контур гидростатической трансмиссии в прямом или обратном направлении. Схема такого гидравлического контура показана на рис.6.

Здесь изменение рабочего объема гидромотора осуществляется плунжером, управляемым пилотным золотником. На пилотный золотник может действовать как внешний сигнал управления, передаваемый по каналу Х, так и внутренний от избирательного клапана «ИЛИ».

Как только в нагнетательную линию гидроконтура подается силовой поток рабочей жидкости, избирательный клапан «ИЛИ» открывает доступ сигналу управления к торцу пилотного золотника и он, открывая рабочие окна, направляет порцию жидкости в плунжер привода блока цилиндров.

В зависимости от величины давления в нагнетательной линии рабочий объем гидромотора меняется от нормальной позиции в сторону своего уменьшения (высокая скорость/низкий крутящий момент) или увеличения (низкая скорость/высокий крутящий момент). Таким способом осуществляется управление

движением.

Если золотник силового гидрораспределителя переместился в противоположную позицию, направление движения силового потока изменится. Избирательный клапан «ИЛИ» займет другую позицию и направит сигнал управления в пилотный золотник из другой линии гидроконтура. Регулирование гидромотора осуществится аналогично.

Помимо управляющих компонентов данный гидроконтур содержит два комбинированных (антикавитационный и антишоковый) клапана, настроенных на пиковое давление 28,0 МПа, и систему вентиляции рабочей жидкости, предназначенную для принудительного ее охлаждения.

Назначение устройство и принцип работы гидростатической трансмиссии. Гидростатическая трансмиссия. Контроль кавитации в гидростатической трансмиссии

Принцип действия гидростатических трансмиссий (ГСТ) прост: насос, подключенный к первичному двигателю, создает поток для привода гидравлического мотора, который соединен с нагрузкой. Если объемы насоса и мотора постоянны, ГСТ просто выступает в качестве редуктора для передачи мощности от первичного двигателя к нагрузке. Однако в большинстве гидростатических трансмиссий используются регулируемые насосы или гидромоторы с переменным объемом или оба типа сразу, так что скорость, крутящий момент, или мощность можно регулировать.

В зависимости от конфигурации, гидростатическая трансмиссия может управлять нагрузкой в двух направлениях (прямой и реверс) с бесступенчатым изменением скорости между двумя максимумами при постоянных оптимальных оборотах первичного мотора.

ГСТ предлагают много важных преимуществ по сравнению с другими формами передачи энергии.

В зависимости от конфигурации гидростатическая трансмиссия имеет следующие преимущества:

- передача большой мощности при малых размерах

- малая инерционность

- эффективно работает в широком диапазоне соотношений крутящего момента к скорости

- поддерживает управление скоростью (даже при обратном ходе) независимо от нагрузки, в расчетных пределах

- точно поддерживает заданную скорость при попутных и тормозящих нагрузках

- может передавать энергию от одного первичного двигателя в разные места, даже если их положение и ориентация изменяется

- может удерживать полную нагрузку без повреждения и с малыми потерями мощности.

- Нулевая скорость без дополнительной блокировки

- обеспечивает более быстрый отклик, чем механическая или электромеханическая трансмиссия.

Рис.2

Какими бы ни были задачи, гидростатические трансмиссии должны быть разработаны для оптимального соответствия между двигателем и нагрузкой. Это позволяет двигателю работать на наиболее эффективной скорости и ГСТ соответствовать условиям эксплуатации. Чем лучше соответствие между входными и выходными характеристиками, тем эффективнее вся система.В конечном счете, гидростатическая система должна быть рассчитана на баланс между эффективностью и производительностью. Машина, предназначенная для достижения максимальной эффективности (высокий КПД), как правило, имеет вялую реакцию, которая снижает производительность. С другой стороны, машина с быстрой реакцией обычно имеет КПД ниже, так как запас мощности доступен в любое время, даже тогда, когда нет непосредственной необходимости для выполнения работы.

Четыре функциональных типа гидростатических трансмиссий.

Функциональные типы ГСТ различаются сочетаниями регулируемого или нерегулируемого насоса и мотора, что и определяет их эксплуатационные характеристики.

В самой простой форме гидростатической трансмиссии используются насос и мотор с фиксированными объемами (рис. 3а). Хотя эта ГСТ является недорогой, ее не применяют из-за низкого КПД. Поскольку объем насоса фиксированный, то он должен быть рассчитан для привода мотора с максимальной установленной скоростью при полной нагрузке. Когда максимальная скорость не требуется, часть рабочей жидкости из насоса проходит через предохранительный клапан, превращая энергию в тепло.

Использование в гидростатической трансмиссии насоса с регулируемой подачей и гидромотора с постоянным объемом можно обеспечить передачу постоянного крутящего момента (рис. 3b). Выходной крутящий момент постоянен при любой скорости, так как зависит только от давления жидкости и объема гидромотора. Увеличение или уменьшение подачи насоса увеличивает или уменьшает скорость вращения гидромотора, а следовательно и мощность привода, в то время как крутящий момент остается постоянным.

ГСТ с насосом постоянного объема и регулируемым гидромотором обеспечивает передачу постоянной мощности (рис. 3в). Так как величина потока, поступающего в гидромотор, постоянна, а объем гидромотора изменяется, для поддержания скорости и крутящего момента, то передаваемая мощность постоянна. Уменьшение объема гидромотора увеличивает скорость вращения, но уменьшает крутящий момент и наоборот.

Наиболее универсальной гидростатической трансмиссией является комбинация регулируемого насоса и гидромотора с переменным объемом (рис. 3d). Теоретически, эта схема обеспечивает бесконечные соотношения крутящего момента и скорости к мощности. С гидромотором при максимальном объеме, изменяя мощность насоса, напрямую регулируем скорость и мощность, в то время как крутящий момент остается постоянным. Уменьшение объема гидромотора при полной подаче насоса увеличивает скорость мотора до максимума; крутящий момент изменяется обратно пропорционально скорости, мощность остается постоянной.

Кривые на рис. 3d иллюстрируют два диапазона регулировки. В диапазоне 1, объем гидравлического мотора установлен на максимум; объем насоса увеличивается от нуля до максимума. Крутящий момент остается постоянным при увеличении объема насоса, но мощность и скорость увеличиваются.

Диапазон 2 начинается, когда насос достигает максимального объема, который поддерживается постоянным, в то время как объем гидромотора уменьшается. В этом диапазоне, крутящий момент уменьшается по мере увеличения скорости, но мощность остается постоянной. (Теоретически, скорость гидромотора может быть увеличена до бесконечности, но с практической точки зрения, она ограничена динамикой.)

Пример применения

Предположим, что крутящий момент гидромотора 50 Н*м должен быть достигнут при 900 оборотах в минуту с ГСТ фиксированного объема.

Требуемая мощность определяется из:

P = T × N / 9550Где:

P – мощность в кВт

Т – крутящий момент Н*м,

N – скорость вращения в оборотах в минуту.Таким образом, Р=50*900/9550=4,7 кВт

Если мы возьмем насос с номинальным давлением

100 бар, то подачу можем вычислить:

Где:

Q – подача в л/мин

p – давление в барQ= 600*4,7/100=28 л/мин.

Затем выбираем гидромотр объемом 31 см3, который при такой подаче обеспечит частоту вращения примерно 900 об/мин.

Проверяем по формуле крутящего момента гидромотора index.pl?act=PRODUCT&id=495

На рис.3 показаны характеристики мощности / крутящего момента / скорости для насоса и мотора, при условии, что насос работает с постоянной подачей.

Подача насоса максимальна при номинальной скорости, и насос подает все масло в гидромотор при постоянной скорости последнего. Но инерция нагрузки делает невозможным мгновенное ускорение мгновенно до максимальной скорости, так что часть потока насоса сливается через предохранительный клапан. (Рис. 3а иллюстрирует потери мощности при разгоне.) По мере того как гидромотор увеличивает скорость вращения, в него поступает все больше потока от насоса, и меньше масла уходит через предохранительный клапан. При номинальной скорости, все масло проходит через мотор.

Крутящий момент постоянен, т.к. определяется настройкой предохранительного клапана, которая не меняется. Потеря мощности на предохранительном клапане это разница в мощности развиваемой насосом и мощности приходящей на гидромотор.

Площадь под этой кривой представляет потерянную мощность, когда движение начинается или заканчивается. Также видна низкая эффективность для любой рабочей скорости ниже максимума. Гидростатические трансмиссии с фиксированными объемами не рекомендуются в приводах требующих частых запусков и остановок, или когда часто нет необходимости в полном крутящем моменте.

Соотношение момент/скорость

Теоретически, максимальная мощность, передаваемая гидростатической трансмиссией, определяется расходом и давлением.

Тем не менее, в трансмиссиях с постоянной передаваемой мощностью (нерегулируемый насос и гидромотор с переменным объемом) теоретическая мощность делится на коэффициент момент/скорость, что и определяет выходную мощность. Наибольшая передаваемая мощность определяется при минимальной выходной скорости, при которой эта мощность должна быть передана.

Например, если минимальная скорость, представленная точкой А на кривой мощности рис. 4, составляет половину максимальной мощности (а момент силы при этом максимальный), то отношение момент – скорость составляет 2:1. Максимальная мощность, которая может быть передана, равна половине теоретического максимума.

При скорости менее половины максимума, крутящий момент остается постоянным (на своем максимальном значении), но мощность уменьшается пропорционально скорости. Скорость в точке А является критической скоростью и определяется динамикой компонентов гидростатической трансмиссии. Ниже критической скорости, мощность уменьшается линейно (с постоянным крутящим моментом) до нуля при нулевых оборотах в минуту. Выше критической скорости, крутящий момент уменьшается по мере увеличения скорости, что обеспечивает постоянную мощность.

Проектирование закрытой гидростатической трансмиссии.

В описаниях закрытых гидростатических трансмиссий на рис. 3 мы сконцентрировались только на параметрах. На практике в ГСТ должны быть предусмотрены дополнительные функции.Дополнительные компоненты со стороны насоса.

Рассмотрим, например, ГСТ с постоянным крутящим моментом, который наиболее часто используется в системах сервопривода рулевого управления с регулируемым насосом и нерегулируемым гидромотором (рис. 5а). Поскольку контур закрытый, утечки из насоса и мотора собираются в одну дренажную линию (рис. 5б). Объединенный дренажный поток поступает через маслоохладитель в бак. Маслоохладитель в гидростатическом приводе рекомендуется обязательно устанавливать при мощности более 40 л.с.

Одним из наиболее важных компонентов в гидростатической трансмиссии закрытого типа является насос подкачки. Этот насос обычно встроен в основной, но может быть установлен отдельно и обслуживать группу насосов.

Независимо от расположения, насос подкачки выполняет две функции. Во-первых, он предотвращает кавитацию основного насоса, компенсируя утечки жидкости насоса и гидромотора. Во-вторых, обеспечивает давление масла требуемое механизмам управления смещения диска.

На рис. 5с показан предохранительный клапан А, который ограничивает давление насоса подкачки, которое обычно составляет 15-20 бар. Обратные клапаны В и С установленные навстречу друг к другу обеспечивают соединение всасывающей линии насоса подпитки с линией низкого давления.

Дополнительные компоненты со стороны гидромотора.

Типичная ГСТ закрытого типа должен иметь так же в своем составе два предохранительных клапана (D и Е на рис. 5d). Они могут быть встроены как в мотор, так и в насос. Эти клапаны выполняют функцию защиты системы от перегрузки, возникающей при резких изменениях нагрузки. Эти клапаны так же ограничивают максимальное давление, перепуская поток из линии высокого давления в линию низкого, т.е. выполняют ту же функцию, что и предохранительный клапан в открытых системах.

В дополнение к предохранительным клапанам в системе установлен клапан «или» F, который давлением всегда переключен так, что соединяет линию низкого давления с предохранительным клапаном G низкого давления. Клапан G направляет избыточный поток насоса подкачки в корпус гидромотора, и затем этот поток через дренажную линию и теплообменник возвращается в бак. Это способствует более интенсивному обмену масла между рабочим контуром и баком, эффективнее охлаждая рабочую жидкость.

Контроль кавитации в гидростатической трансмиссии

Жесткость в ГСТ зависит от сжимаемости жидкости и соответствия системы компонентов, а именно труб и шлангов. Влияние этих компонентов можно сравнить с эффектом подпружиненного аккумулятора, если бы он был подключен к линии нагнетания через тройник. При небольшой нагрузке, пружина аккумулятора сжимается немного; при больших нагрузках, аккумулятор подвергается существенно большему сжатию и в нем больше жидкости. Этот дополнительный объем жидкости должен подаваться с помощью насоса подпитки.

Критическим фактором является скорость нарастания давления в системе. Если давление поднимается слишком быстро, темп роста объема на стороне высокого давления (сжимаемости потока) может превысить производительность насоса подпитки, а основном насосе возникает кавитация. Возможно, схемы с регулируемыми насосами и автоматическим управлением наиболее чувствительны к кавитации. Когда в такой системе происходит кавитация, давление падает или пропадает вовсе. Автоматические средства управления могут попытаться отреагировать, что приводит к нестабильной системы.

Математически, скорость нарастания давления может быть выражено следующим образом:dp /dt =B e Q cp /V

B e – эффективный объемный модуль системы, кг/см2

V – объем жидкости на стороне высокого давления см3

Qcp – производительность насоса подкачки в см3/сек

Предположим, что ГСТ на рис. 5 соединен стальной трубой 0,6 м, диаметром 32 мм. Пренебрегая объемами насоса и двигателя, V составляет около 480 см3. Для масла в стальных труба, эффективный объемный модуль упругости составляет около 14060 кг/см2. Предполагая, что насос подпитки подает 2 см3/сек., то скорость нарастания давления:

dp /dt = 14060 × 2/480

= 58 кг/см2 / сек.

Теперь рассмотрим влияние системы с длиной 6 м шланга с трехпроводной оплеткой диаметром 32 мм. Завод-изготовитель шланга дает данные B e около 5 906 кг/см2.dp /dt = 5906 × 2 / 4800 = 2,4 кг/см2 / сек.

Из этого следует, что увеличение производительности насоса подкачки ведет к уменьшению вероятности возникновения кавитации. Как альтернатива, если резкие нагрузки не частые, можно добавить в линию подкачки гидроаккумулятор. В самом деле, некоторые производители ГСТ делают порт для подключения аккумулятора к цепи подкачки.

Если жесткость ГСТ низка, и он оснащен автоматическим управлением, то запуск трансмиссии всегда нужно осуществлять с нулевой подачей насоса. Кроме того, скорость механизма наклона диска должна быть ограничена, чтобы предотвратить резкие старты, которые, в свою очередь, могут вызывать скачки давления. Некоторые производители ГСТ предусматривают демпфирующие отверстия с целью сглаживания.

Таким образом, система жесткости и контроля скорости повышения давления могут быть более важны для определения производительности насоса подкачки, чем просто внутренние утечки насоса и гидромоторов.

Гидравлика, гидропривод / Насосы, гидромоторы / Что такое гидравлическая трансмиссия

Гидравлическая трансмиссия — совокупность гидравлических устройств, позволяющих соединить источник механической энергии (двигатель) с исполнительными механизмами машины (колесами автомобиля, шпинделем станка и т.д.) . Гидротранмиссию также называют гидравлической передачей. Как правило в гидравлической трансмиссии происходит передача энергии посредством жидкости от насоса к гидромотору (турбине).

В зависимости от типа насоса и мотора (турбины) различают гидростатическую и гидродинамическую трансмиссии .

Гидростатическая трансмиссия

Гидростатическая трансмиссия представляет собой объемный гидропривод.

В представленном ролике в качестве выходного звена использован гидродвигатель поступательного движения. В гидростатической трансмиссии используется гидродвигатель вращательного движения, но принцип работы, по-прежнему остается основанным на законе гидравлического рычага. В гидростатическом приводе вращательного действия рабочая жидкость подается от насоса к мотору . При этом в зависимости от рабочих объемов гидромашин могут изменяться момент и частота вращения валов. Гидравлическая трансмиссия обладает всеми достоинствами гидравлического привода: высокой передаваемой мощностью, возможностью реализации больших передаточных чисел, осуществления бесступенчатого регулирования, возможностью передачи мощности на подвижные, перемещающиеся элементы машины .

Способы регулирования в гидростатической трансмиссии

Регулирование скорости выходного вала в гидравлической трансмиссии может осуществлять путем изменения объема рабочего насоса (объемное регулирование), или с помощью установки дросселя либо регулятора расхода (параллельное и последовательное дроссельное регулирование).

На рисунке показана гидротрансмиссия с объемным регулированием с замкнутым контуром.

Гидротрансмиссия с замкнутым контуром

Гидравлическая трансмиссия может быть реализована по замкнутому типу (закрытый контур), в этом случае в гидросистеме отсутствует гидравлический бак, соединенный с атмосферой.

В гидравлических системах замкнутого типа регулирование скорости вращения вала гидромотора может осуществляться путем изменения рабочего объема насоса. В качестве насос-моторов в гидростатической трансмиссии чаще всего используют аксиально-поршневые машины.

Гидротрансмиссия с открытым контуром

Открытой называют гидравлическую систему соединенную с баком, который сообщается с атмосферой, т.е. давление над свободной поверхностью рабочей жидкости в баке равно атмосферному. В гидротрасмиссиях отрытого типа возможно реализовать объемное, параллельное и последовательное дроссельное регулирование. На следующем рисунке показана гидростатическая трансмиссия с отрытым контуром.

Где используют гидростатические трансмиссии

Гидростатические трансмиссии используют в машинах и механизмах где необходимо реализовать передачу больших мощностей, создать высокий момент на выходном валу, осуществлять бесступенчатое регулирование скорости.

Гидростатические трансмиссии широко применяются в мобильной, дорожно-строительной технике, экскаваторах бульдозерах, на железнодорожном транспорте — в тепловозах и путевых машинах.

Гидродинамическая трансмиссия

В гидродинамических трансмиссиях для передачи мощности используются динамические насосы и турбины. Рабочая жидкость в гидравлических трансмиссиях подается от динамического насоса к турбине. Чаще всего в гидродинамической трансмиссии используются лопастные насосное и турбинное колесо, расположенные непосредственно друг напротив друга, таким образом, что жидкость поступает от насосного колеса сразу к турбинному минуя трубопроводы. Такие устройства объединяющие насосное и турбинное колесо называются гидромуфтами и гидротрансформаторами, которые не смотря на некоторые похожие элементы в конструкции имеют ряд отличий.

Гидромуфта

Гидродинамическую передачу, состоящую из насосного и турбинного колеса , установленных в общем картере называют гидромуфтой . Момент на выходном валу гидравлической муфты равен моменту на входном валу, то есть гидромуфта не позволяет изменить вращающий момент. В гидравлической трансмиссии передача мощности может осуществляться через гидравлическую муфту, которая обеспечит плавность хода, плавное нарастание крутящего момента, снижение ударных нагрузок.

Гидротрансформатор

Гидродинамическая передача, в состав которой входят насосное, турбинное и реакторное колеса , размещенные в едином корпусе называется гидротрансформатором. Благодаря реактору, гидротрасформатор позволяет изменить вращающий момент на выходном валу.

Гидродинамическая передача в а втоматическая коробка передач

Самым известным примером применения гидравлической передачи является автоматическая коробка передач автомобиля , в которой может быть установлены гидромуфта или гидротрансформатор.

По причине более высоко КПД гидротрансформатора (по сравнению с гидромуфтой), он устанавливается на большинство современных автомобилей с автоматической коробкой передач.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Гидрообъемные трансмиссии

К атегория:

Мини-тракторы

Гидрообъемные трансмиссии

Рассмотренные конструкции трансмиссий мини-тракторов предусматривают ступенчатое изменение их скорости движения и тягового усилия. Для более полного использования тяговых возможностей, особенно микротракторов и микропогрузчиков, большой интерес представляет применение бесступенчатых передач и, в первую очередь гидрообъемных трансмиссий. Такие трансмиссии имеют следующие преимущества:

1) высокую компактность при небольшой массе и габаритных размерах, что объясняется полным отсутствием или применением меньшего числа валов, шестерен, муфт и других механических элементов. По массе, приходящейся на единицу мощности, гидравлическая трансмиссия мини-трактора соизмерима, а при высоких рабочих давлениях превосходит механическую ступенчатую трансмиссию (8-10 кг/кВт для механической ступенчатой и 6-10 кг/кВт для гидравлической трансмиссии мини-тракторов);

2) возможность реализации больших передаточных чисел при объемном регулировании;

3) малую инерционность, обеспечивающую хорошие динамические свойства машин; включение и реверсирование рабочих органов может осуществляться на доли секунды, что приводит к повышению производительности сельскохозяйственного агрегата;

4) бесступенчатое регулирование скорости движения и простую автоматизацию управления, что улучшает условия труда водителя;

5) независимое расположение агрегатов трансмиссии, позволяющее наиболее целесообразно разместить их на машине: мини-трактор с гидравлической трансмиссией может быть скомпонован наиболее рационально с точки зрения его функционального назначения;

6) высокие защитные свойства трансмиссии, т. е. надежное предохранение от перегрузок основного двигателя и системы привода рабочих органов благодаря установке предохранительных и переливных клапанов.Недостатками гидробъемной трансмиссии являются: меньший, чем у механической трансмиссии, коэффициент полезного действия; более высокая стоимость и необходимость использовать качественные рабочие жидкости с высокой степенью чистоты. Однако применение унифицированных сборочных единиц (насосов, гидромоторов, гидроцилиндров и т. д.), организация их массового производства с использованием современной автоматизированной технологии позволяют снизить себестоимость гидрообъемной трансмиссии. Поэтому сейчас увеличивается переход на массовый выпуск тракторов с гидрообъемной трансмиссией, и прежде всего садово-огородных, предназначенных для работы с активными рабочими органами сельскохозяйственных машин.

В трансмиссиях микротракторов уже более 15 лет используются как простейшие схемы гидрообъемных трансмиссий с нерегулируемыми гидромашинами и дроссельным регулированием скорости, так и современные передачи с объемным регулированием. Насос шестеренного типа с постоянным рабочим объемом (нерегулируемый подачей) крепится непосредственно к дизелю микротрактора. В качестве гидромотора, куда устремляется через клапанно-распределительное регулирующее устройство нагнетаемый насосом поток масла, используется одновинтовая (роторная) гидромашина оригинальной конструкции. Винтовые гидромашины выгодно отличаются от зубчатых тем, что обеспечивают почти полное отсутствие пульсации гидравлического потока, имеют малые размеры при больших подачах, а кроме того, бесшумны в работе. Винтовые гидромоторы при небольших

размерах способны развивать большие вращающие моменты на малых скоростях вращения и высокие скорости при малых нагрузках. Однако широкого применения винтовые гидромашины в настоящее время не имеют из-за низкого КПД и высоких требований к точности изготовления.

Гидромотор крепится через двухступенчатую коробку передач к заднему мосту микротрактора. Коробка передач обеспечивает два режима движения машины: транспортный и рабочий. Внутри каждого из режимов скорость микротрактора бесступенчато изменяется от О до максимума при помощи рычага, который служит также для реверсирования машины.

При перемещении рычага из нейтрального положения от себя микротрактор увеличивает скорость, двигаясь вперед, при повороте в обратном направлении обеспечивается движение задним ходом.

При нейтральном положении рычага масло не поступает в трубопроводы, а следовательно, в гидромотор. Масло направляется от регулирующего устройства непосредственно в трубопровод и далее в масляный радиатор, масляный бак с фильтром, а затем по трубопроводу возвращается в насос. При нейтральном положении рычага ведущие колеса микротрактора не вращаются, так как гидромотор отключен. При повороте рычага в обратном направлении перепуск масла в регулирующем устройстве прекращается, а направление его потока в трубопроводах меняется на обратное. Этому соответствует обратное вращение гидромотора, а следовательно, и движение микротрактора задним ходом.

В микротракторах «Боуленс-Хаски» (Bolens-Husky, США) для управления гидрообъемной трансмиссией используется двухконсольная ножная педаль. В этом случае нажатию педали носком ноги соответствует движение микротрактора вперед (положение П), а пяткой — движение назад. Среднее фиксированное положение Н является нейтральным, а скорость машины (вперед и назад) увеличивается по мере увеличения угла поворота педали от ее нейтрального положения.

Внешний вид заднего ведущего моста микротрактора «Кейс» со вскрытой крышкой двухступенчатой коробки передач, совмещенной с главной передачей и трансмиссионным тормозом. К совмещенному картеру заднего моста с двух сторон закреплены кожухи левой и правой полуосей, на концах которых расположены фланцы крепления колес. Перед левой боковой стенкой картера установлен гидромотор, выходной вал которого соединен с первичным валом коробки передач. На внутренних концах полуосей находятся полуосевые цилиндрические шестерни с прямыми зубьями, входящими в зацепление с зубьями шестерен коробки передач. Между шестернями размещен механизм блокирования полуосей между собой. Переключение режимов работы гидрообменной трансмиссии (передач в коробке передач) осуществляется от механизма, который позволяет установить либо рабочий режим, вводя в зацепление шестерни, либо транспортный, вводя в зацепление шестерни. При замене масла опорожнение совмещенного картера производится через спускное отверстие, закрываемое пробкой.

Основой системы являются регулируемый насос и нерегулируемый гидромотор. Насос и гидромотор — аксиально-поршневого типа. Насос подает жидкость по магистральным трубопроводам к гидромотору. Давление в магистрали слива поддерживается при помощи системы подпитки, состоящей из вспомогательного насоса, фильтра, переливного клапана и обратных клапанов. Насос забирает жидкость из гидробака. Давление в напорной магистрали ограничивается предохранительными клапанами. При реверсировании передачи магистраль слива становится напорной (и нао-оборот), поэтому устанавливаются по два обратных и два предохранительных клапана. Аксиально-поршневые гидромашины при передаче равной мощности по сравнению с другими гидромашинами отличаются наибольшей компактностью; их рабочие органы имеют малый момент инерции.

Конструкция гидропривода и аксиально-поршневой гидромашины показана на рис. 4.20. Подобная гидротрансмиссия установлена, в частности, на микропогрузчиках «Бобкет». Дизель микропогрузчика приводит в движение основной и вспомогательный подпиточный насосы (вспомогательный насос может быть выполнен шестеренным). Жидкость от насоса под давлением по магистрали поступает через предохранительные клапаны к гидромоторам,

которые через понижающие редукторы приводят во вращение звездочки цепных передач (на схеме отсутствуют), а от них — и ведущие колеса. Подпиточный насос подает жидкость из бака к фильтру.Принципиальная гидравлическая схема

Обратимые аксиально-поршневые гидромашины (насос-моторы) бывают двух видов: с наклонным диском и с наклонным блоком. К

Поршни упираются торцами в диск, который может поворачиваться вокруг оси. За половину оборота вала поршень переместится в одну сторону на полный ход. Рабочая жидкость от гидромоторов (по линии всасывания) входит в цилиндры. За следующую половину оборота вала жидкость будет поршнями вытолкнута в напорную магистраль к гидромоторам. Подпиточный насос восполняет утечки, собираемые в баке.

Изменяя угол р наклона диска, меняют производительность насоса при неизменной скорости вращения вала. Когда диск находится в вертикальном положении, гидронасос не перекачивает жидкость (режим его холостого хода). При наклоне диска в другую сторону от вертикального положения изменяется на обратное направление потока жидкости: магистраль становится напорной, а магистраль — всасывающей. Микропогрузчик получает задний ход. Параллельное присоединение к насосу гидромоторов левого и правого борта микропогрузчика придает трансмиссии свойства дифференциала, а раздельное управление наклонными дисками гидромоторов дает возможность изменять их относительную скорость, вплоть до получения вращения колес одного борта в обратную сторону.

В машинах с наклонным блоком ось вращения наклонена к оси вращения ведущего вала на угол р. Вал и блок вращаются синхронно благодаря применению карданной передачи. Рабочий ход поршня пропорционален углу р. При р = 0 ход поршня равен нулю. Блок цилиндров наклоняется при помощи гидравлического сервоустройства.

Обратимая гидромашина (насос-мотор) состоит из качающего узла, установленного внутри корпуса. Корпус закрыт передней и задней крышками. Разъемы уплотнены резиновыми кольцами.

Качающий узел гидромашины установлен в корпусе и зафиксирован стопорными кольцами. Он состоит из приводного вала, вращающегося в подшипниках и, семи поршней с шатунами, блока цилиндров, центрируемого сферическим распределителем и центральным шипом. Поршни завальцованы на шатунах и установлены в цилиндры блока. Шатуны укреплены в сферических гнездах фланца приводного вала.