Содержание

Как восстановить никасилевый цилиндр современного двигателя

Как на просторах интернета, так и в жизни часто возникают споры среди водителей по поводу эффективности использования ремонтно-восстановительных присадок для двигателей. Сторонники всецело расхваливают их применение, утверждая, что их автомобиль буквально «воскрес». Противники использования добавок говорят, что от них будет больше проблем, чем пользы. Негативные отзывы возникают в большинстве случаев из-за неправильного применения. Чтобы окончательно ответить на вопрос эффективности, приведём результаты одного исследования от независимых автолюбителей. Также необходимо заливать только качественное моторное масло проверенных производителей, но и здесь можно попасть на подделку, поэтому советуем изучить статью о том, как отличить подделку моторного масла.

Для реставрации двигателя с помощью добавления присадок в масло взяли уже порядочно потрёпанный «ВАЗ-2110». В начале эксперимента провели измерение показателей, которые выглядели так:

- мощность – 61 л. с.;

- компрессия – 8 кгс/см2.

После этого в масло была добавлена присадка. Далее проследовал пробег в 2000 километров. Сразу был произведён повторный замер, который показал следующие результаты:

- мощность – 74 л. с.;

- компрессия – 12 кгс/см2.

Получается, что после добавления восстановительной присадки показатели увеличились на 20 и 50 процентов соответственно. Комплексное исследование выявило уменьшение воздействия трения на 60%. После такого эксперимента вопрос об их эффективности должен отпасть. Проводили опыт не в идеальных лабораторных условиях, как это обычно бывает, а в реалиях городской жизни.

Особенности применения

На данный момент восстановление двигателя присадками возможно в двух вариантах:

- добавка в топливо;

- добавка в моторное масло.

Эти способы индивидуальны для каждой отдельно выбранной присадки и зависят в первую очередь от того, что именно вы хотите сделать. Каждая добавка направлена на устранение нескольких причин. Универсальных средств не существует. Также стоит помнить, что одновременно можно добавлять несколько средств. Но перед этим обязательно уточнить и проверить их совместимость не только с используемым топливом и маслом, но и друг с другом.

От правильного выбора и применения восстанавливающей присадки будет зависеть дальнейшая работа двигателя вашего автомобиля. Поэтому выбирать стоит не по заявляемым качествам в рекламе и слоганах, а по реально доказанным на практике результатам. Восстановление двигателя присадками – комплексный процесс. Результаты будут видны не сразу, а после небольшого пробега минимум в 100 – 200 километров. Если вы правильно выбрали средства и использовали их в соответствии с инструкцией по применению, то улучшения станут заметны невооружённым взглядом. Не забывайте, что сохранить полученный результат поможет регулярное использование добавок.

Задиры поршневой. Почему нельзя экономить на масле для двухтактных двигателей

Добрый день уважаемые подписчики и гости кнала.

Все мы пользуемся бензопилами и мотокосами, сами готовим топливную смесь, стараемся максимально точно соблюдать пропорции, т.к. в противном случае можно попасть на дорогостоящий ремонт двигателя. Но как показывает практика, этого не всегда достаточно.

Эта история началась с мотокосы которую принесли мне на ремонт с жалобой на то, что двигатель не проварачивается стартером. Вскрытие показало, что на поршне со стороны выхлопа имеются задиры, а коленчатый вал заклинил.

Причина всех бед — отсутствие смазки.

Клиент бил себя в грудь и уверял меня, что разбавлял бензин по инструкции, использовал только свежую топливную смесь, в общем делал все как положено, а вот на маслице экономил, покупал литровую бутылку за 200 рублей. Вот как выглядело то, что я слил с его косилки.

В итоге, на мотокосе поменяны поршневая, коленвал, подшипники и сальники. Клиент понял, что экономия на масле выходит в копеечку. У меня тогда еще оставиались сомнения, по поводу того, что во всем этом виновато некачественное масло, но совсем недавно их развеял еще один клиент.

Бензопила Карвер 252, абсолютно новая, на гарантии. Со слов клиента попилил он всего несколько раз по пол часа, больше завести не смог. Естественно обратился в магазин и отправил пилу на гарантийный ремонт. В ремонте ему отказали, т.к. в сервисном центре обнаружили задиры со стороны глушителя, что свидетельствует о перегреве двигателя — случай не гарантийный.

Разъяренный хозяин бензопилы обратился ко мне, покрывал мастеров сервисного центра трехэтажными словами, обвиняя их в не компетентности. Его можно понять, совсем новая бензопила, а на ней нужно менять поршневую.

Пообщавшись с ним, я выяснил интересную деталь, оказывается для приготовления топливной смеси он тоже использовал масло за 200 рублей. Тут я сразу вспомнил про мотокосу и все встало на свои места. Жалко клиента, но случай действительно не гарантийный, он сам виноват, что заливал в двигатель непонятно что. Как говорится, скупой платит дважды.

Мораль сей басни такова, что не нужно надеятся на чудо, покупая самое дешевое масло и заливая его в двигатель. Даже при соблюдении правильной пропорции такое масло не способно смазывать все трущиеся детали двигателя и в конечном итоге это приведет к поломке.

От себя рекомендую использовать фирменные масла от таких брендов как Штиль, Хускварна, Чемпион. А если уж купили за 200 рублей литр, то хотябы увиличить пропорцию, заливать не 20-30 грамм на литр бензина, а 40-50. Пусть лучше немного дымит, но смазывается, чем без дыма и заклинит.

Восстановление цилиндров двигателя

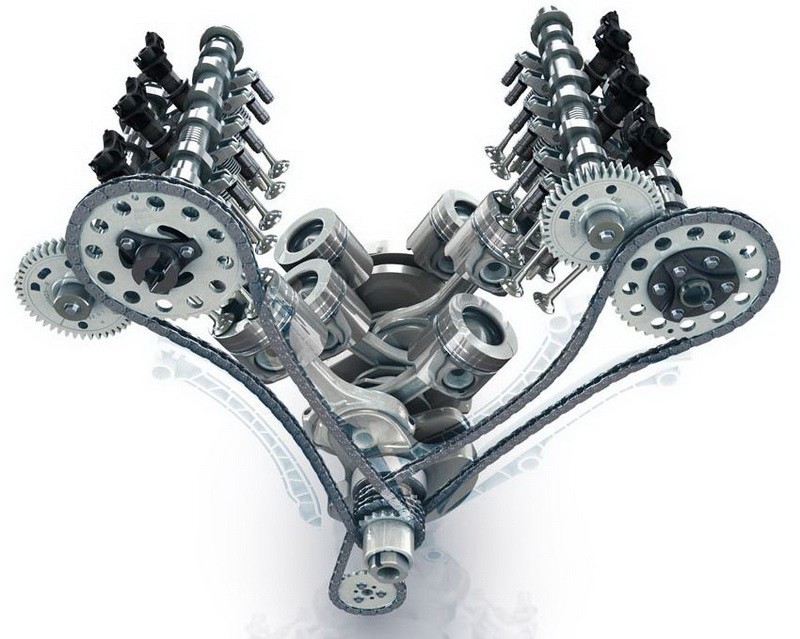

Итак, ремонт блока цилиндров и восстановление самих цилиндров предполагает:

- тщательную очистку поверхностей БЦ;

- затем производится проверка на герметичность каналов системы охлаждения в блоке (рубашка охлаждения);

- также промываются и очищаются, а затем проверяются масляные каналы;

- далее проводится осмотр цилиндров в целях выявления различных дефектов;

- затем производится расточка/гильзовка блока, шлифовка поверхностей и т.д.

Для многих двигателей растачивание цилиндров является обязательной процедурой в рамках капитального ремонта мотора. Для выполнения процедуры используется специальный станок для расточки цилиндров двигателей. Под самой расточкой блока следует понимать обработку внутренней поверхности.

Такая обработка фактически представляет собой снятие слоя металла для выравнивания неровностей, удаления задиров, сглаживания раковин и т.д. Главная задача обработки заключается в том, чтобы придать цилиндрам нормальную форму (цилиндрическую).

Следующим шагом после расточки является хонингование. Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка. Такой станок позволяет реализовать вращательные и возвратно-поступательные движения.

Еще ремонт блока цилиндров может предполагать гильзовку или перегильзовку. В первом случае следует понимать установку гильз, хотя заводская конструкция изначально этого не предполагает. Во втором изношенную гильзу извлекают из блока, после чего устанавливают ремонтную новую.

Как правило, гильзовка блока может быть выполнена двумя способами, когда гильзу охлаждают жидким азотом или же осуществляется нагрев ответной детали. В первом случае охлажденная гильза уменьшается в размере и с легкостью ставится (запрессовывается) на посадочное место. Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Напоследок отметим, что также в рамках восстановления блока может потребоваться выполнить ремонт постели подшипников коленчатого вала. Также в некоторых случаях возникает необходимость устранить деформацию блока. Для этого используется метод искусственного старения, когда блок нагревают до определенной температуры, после чего производится обработка различных участков.

Лучшие присадки для восстановления двигателя

Чтобы понять, какие присадки лучше использовать для восстановления двигателя, можно составить рейтинг самых эффективных, проверенных временем компаний. Их продукция используется многими автолюбителями.

RVS Master

Присадки РВС самые эффективные в регулярном использовании. Они требуют наименьшего количества дополнительных добавок для максимальных результатов. Считаются присадками премиум класса. По большей степени это обусловлено более высокой ценой, чем у аналогов. Но итоговая стоимость постоянного использования выходит значительно дешевле. Связано это также и с тем, что цикл между сменами вещества самый большой среди всех добавок – минимум 60000 километров, в то время как у остальных эта планка является максимальной.

Присадки производителя ХАДО тоже часто используются для восстановления двигателя. Продукция компании проверена многими автолюбителями и рекомендована для новичков. Все проблемные места двигателя вашего автомобиля будут заполнены металлокерамикой. Действие добавки замечается после 1000 километров пробега. Цена в среднем диапазоне, вследствие чего и цикл между сменами присадки значительно меньше, чем у РВС.

Супротек

Восстанавливающие присадки Супротек вырвались на рынок не так давно. По качеству они похожи на RVS Master, но всё же немного уступают. Цена также высокая, так как производитель старался сделать наиболее универсальное средство для любых типов нагрузок.

Римет

Компания Римет разрабатывает новые технологии восстановительных присадок для добавления в моторное масло. Продукция этой фирмы самая лучшая среди всех бюджетных вариантов. Но дешёвый – не значит плохой. Из-за внедрения новейших технологий в производство качество присадок не страдает. Единственный минус – достаточно узкая направленность отдельных добавок. Выбирать их следует предельно внимательно.

Основные дефекты и неисправности блока цилиндров двигателя

Начнем с того, что существует два вида блоков цилиндров:

- чугунные БЦ;

- блоки из алюминиевых сплавов;

Как правило, блоки из чугуна дополнительно упрочнены при помощи графита, а облегченные изделия из алюминия делают гильзованными (в блок вставляется гильза из чугуна). Также существуют алюминиевые блоки цилиндров без гильз. В состав сплава включен кремний, который значительно упрочняет блок.

Что касается гильзованных блоков, гильзы бывают «мокрыми» и «сухими». В первом случае охлаждающая жидкость напрямую контактирует с гильзой, тогда как во втором гильза плотно запрессована в тело блока во время изготовления.

Так или иначе, каждое решение имеет свои плюсы и минусы, а также в процессе эксплуатации возникают различные повреждения и дефекты блока цилиндров или дефекты гильз блока (в зависимости от типа БЦ).

Ремонт блока цилиндров необходимо начинать с установления причины неисправностей и дефектовки. Зачастую основной проблемой на моторах с большим пробегом является износ поверхности цилиндра или гильзы. На поверхности (зеркале) цилиндра появляются задиры, могут образоваться трещины, раковины и т.д.

Также нередко возникает износ цилиндров по направлению оси коленвала. Как правило, к повреждениям цилиндров на «свежем» моторе приводит перегрев двигателя или гидроудар, а также снижение уровня или значительная потеря свойств моторного масла.

Реже причиной дефектов блока становится неожиданное разрушение поршневых колец и другие непредвиденные поломки. Еще добавим, что в БЦ часто происходит деформация постели подшипников коленвала и т.п.

- Что касается износа поверхностей цилиндров, в этом случае такой износ зачастую является «естественным», то есть становится результатом эксплуатации двигателя в нормальных рабочих режимах. Сам ремонт цилиндров в этом случае зачастую предполагает расточку и хонингование цилиндра (нанесение хона). Это позволяет убрать эллипсность цилиндра, удалить царапины и задиры на зеркале.

- Более сложным случаем можно считать обрыв шатуна,

так как повреждения обычно более серьезные. Также причиной возникновения дефектов блока является и обрыв клапана, разрушение седла клапана и т.д. Результат — задиры на поверхности цилиндра и другие повреждения. Также в списке частых неисправностей следует выделить трещины блока или гильзы. - Еще добавим, что существуют так называемые «скрытые» проблемы, то есть определить дефекты визуально в рамках поверхностного осмотра может быть затруднительно. При этом неквалифицированный ремонт, который ограничен банальной заменой изношенных частей, все равно приведет к тому, что двигатель потребуется разбирать повторно через несколько сотен или тыс. километров пробега.

К указанным «скрытым» дефектам, прежде всего, следует отнести деформацию блока цилиндров. Зачастую такая деформация является следствием нарушения технологии в процессе изготовления блока. Простыми словами, если в блоке не снять внутреннее напряжение, возникнет деформация.

Кстати, данная проблема больше присуща блокам из чугуна. Также к деформации блока (как чугунного, так и алюминиевого) может привести перегрев двигателя или его неравномерный нагрев во время эксплуатации.

Как восстановить цилиндр двухтактного двигателя

Группа: Свои Сообщений: 7560 Регистрация: 20.4.2012 Вставить ник Цитата Из: Москва, Митино, Эндуро-зона Мотоцикл: CRF250X/2017 SX 85/2015 XC-W250 TPI 2019 детский))

Мой старый картинговый товарищ наладил производство по восстановлению никасиля на 2 и 4 тактных цилиндрах.Стоимость от 50 до 450см3 от 8 до 14 тысяч без сварки и напыления, при повреждении алюминиевой подникасилевой поверхности стоимость определяется после осмотра.YZ125 с поврежденной перегородкой на выхлопе и SX/ЕХС 125 с повреждённой стенкой шторной камеры без гарантии.Что к примеру сделано и проверено лично мной:КХ85 мелкого и SX250 Лёхи. Всё ездит и работает, износ в рамках регламента(по сотке на 2 поршня)Все вопросы тут, в личку или по указанному ниже телефону или напрямую Андрею или Александру Рукавкиным.

Ремонт блока цилиндров двигателя

Под действием коррозии, повышенной температуры, трения поршней и поршневых колец стенки цилиндров приобретают овальную форму (эллипсность) в плоскости качания шатуна и конусность по длине цилиндра.

Такой износ происходит по следующим причинам:

- При сгорании топлива в цилиндре газы прорываются в канавки поршневых колец и с силой отжимают их к стенкам цилиндра; при этом сила давления колец по мере движения поршня вниз уменьшается, вследствие чего износ цилиндра в верхней части больше, чем в нижней (конусность); кроме того, условия смазки верхней части цилиндра из-за более высоких температур хуже.

- Сила Р давления газов, действующая на поршень при рабочем ходе, разлагается на две составляющие: А (рис. а), направленную вдоль шатуна, и Б, направленную перпендикулярно оси цилиндра и прижимающую поршень к левой стороне стенки цилиндра (если смотреть со стороны радиатора). При сжатии передаваемая от коленчатого вала шатуну сила также разлагается на две составляющие, из которых одна действует вдоль шатуна и сжимает рабочую смесь, а другая прижимает поршень к правой стенке цилиндра (рис. б). Боковые силы действуют также при тактах впуска и выпуска, но в меньшей мере. В результате действия боковых сил цилиндр изнашивается больше в плоскости качания шатуна и приобретает эллипсность. Более интенсивен износ левой стенки цилиндра вследствие того, что боковая сила при рабочем ходе наибольшая.

Рис. Схема действия сил:

а — при рабочем ходе; б — при сжатии.

Кроме эллипсности, боковые силы вызывают и конусность, так как по мере движения поршня вниз они уменьшаются.

Риски и задиры на зеркале цилиндра образуются вследствие перегрева двигателя, недостатка смазки и ее загрязненности, недостаточного зазора между поршнем и стенкой цилиндра, плохого крепления поршневого пальца и поломки поршневых колец.

Величину износов цилиндра (эллипсность и конусность) определяют индикатором.

Эллипсность цилиндра измеряют в поясе, расположенном на расстоянии 40—50 мм от верхней кромки цилиндра. Измерение производится в двух взаимно перпендикулярных плоскостях, имеющих износы: наименьший — по оси коленчатого вала и наибольший — в плоскости, перпендикулярной оси коленчатого вала. Разность размеров, показанных индикатором, есть величина эллипсности.

Для определения конусности индикатор перемещают вдоль цилиндра в плоскости, перпендикулярной оси коленчатого вала. Разность размеров в верхней и нижней частях цилиндра, показанных индикатором, есть величина конусности.

При измерениях индикатор нужно опускать строго по вертикали, не допуская его отклонений в стороны.

Если эллипсность превышает 0,04 мм, а конусность 0,06 мм и имеются риски и задиры, цилиндры необходимо ремонтировать.

Рис. Установка индикатора в цилиндр.

При ремонте цилиндра увеличивают его диаметр до соответствующего ремонтного размера, затем устанавливают увеличенный поршень.

В зависимости от износа цилиндра применяют следующие способы ремонта:

- шлифование;

- растачивание с последующей доводкой;

- установку гильз (если износ цилиндра. превышает последний ремонтный размер).

Шлифование цилиндров двигателя производят на специальных внутришлифовальных станках. На этих станках шлифовальный камень устанавливают значительно меньшего диаметра, чем цилиндр. Шлифовальный камень имеет три движения: вокруг своей оси, со скоростью 2000—3000 об/мин, по окружности шлифуемого отверстия цилиндра со скоростью 200—300 об/мин и вдоль оси цилиндра.

Процесс шлифования цилиндров — сложный и длительный, особенно при необходимости снятия большого слоя металла. Поверхность цилиндра получается слегка волнистой и забивается наждачной пылью, которая проникает в поры чугуна, что в дальнейшем вызывает ускоренный износ поршневых колец и поршней. Шлифование цилиндров в настоящее время применяется редко.

Растачивание цилиндров производится на расточных станках стационарного или переносного типа. Вертикально-расточной станок переносного тийа прикрепляют при растачивании непосредственно к блоку цилиндров. При этом для растачивания первого и третьего цилиндров блока четырехцилиндрового двигателя станок укрепляют сверху блока болтами, пропущенными через второй цилиндр, а для растачивания второго и четвертого цилиндров — через третий. Перед окончательным закреплением станка на блоке его шпиндель центрируют четырьмя кулачками, раздвигаемыми конусом 12. Резец 10 шпинделя устанавливают на нужный размер по микрометру.

Рис. Вертикально-расточной переносной станок:

1 — шлифовальный камень для заточки резца; 2 и 3 — цилиндрические шестерни; 4 — вертикальные валы; 5 и 9 — шарикоподшипники шпинделя; 6 — шпиндель; 7 — гильза подачи; 8 — рукоятка подъема гильзы подачи; 10 — резец; 11 — кулачки для центрования шпинделя; 12 — центрирующий конус; 13 — червячная передача на вертикальный вал; 14 — электродвигатель.

Вращение от электродвигателя 14 через червячную передачу 13 и вал передается на цилиндрические шестерни 2 и 3 и далее через второй вертикальный вал 4 на шпиндель, соединенный с валом посредством шпонки. После пуска электродвигателя включают автоматическую подачу гильзы 7 и производят растачивание цилиндра. По окончании растачивания гильза возвращается вверх при помощи рукоятки 8. Этот станок позволяет растачивать цилиндры диаметром от 85 до 120 мм при длине растачивания 300 мм.

Недостатком указанного вида растачивания является необходимость доводки, так как на расточенной поверхности остаются следы резца.

Доводка цилиндров производится на специальных или вертикально-сверлильных станках, а также электродрелями при помощи доводочной головки, в которой устанавливают абразивные камни в виде брусков.

Рис. Доводочная головка:

1 — абразивные камни; 2 — стяжная пружина державок камней; 3 — сферический шарнир; 4 — полый валик; 5 — установочный диск с делениями.

Для разводки брусков внутри полого валика помещен стержень, соединенный шарнирно с винтом установочных конусов головки. На верхнем конце стержня имеется установочный диск. Поворот диска на одно деление изменяет диаметр на 0,005 мм. Доводочная головка свободно вставляется в цилиндр, а при ее вращении шлифовальные бруски под действием центробежной силы расходятся и прижимаются плотно к стенкам цилиндра. Наибольшая разводка камнедержателей не превышает 1,5 мм; поэтому камнедержатели надо подбирать в соответствии с диаметром цилиндра. Скорость вращения головки 200—300 об/мин. Возврагно-поступательное движение вверх и вниз равно от 60 до 80 двойных ходов в минуту.

В процессе доводки головку и стенки цилиндра следует обильно поливать керосином, который смывает частицы металла и камня, а также охлаждает полируемую поверхность цилиндра.

По окончании обработки конусность и эллипсность цилиндра не должны превышать 0,02 мм.

Тонкое растачивание (алмазное) производится резцами из твердых сплавов при больших скоростях резания (150—200 м/мин) и малых подачах резца (0,01—0,02 мм) на один оборот шпинделя. Для растачивания используют специальные вертикально-расточные станки стационарного и переносною типов. После тонкого растачивания доводки не требуется.

Установка гильзы применяется при износе цилиндра, превышающем последний ремонтный размер, или при наличии на его стенках глубоких рисок и задиров. При этом необходимо выполнить следующие операции:

- Расточить цилиндр до диаметра, обеспечивающего установку гильзы, толщина стенок которой должна равняться 2—3 мм после ее растачивания под номинальный размер. В верхней части цилиндра делают кольцевую выточку под буртик гильзы.

- Изготовить гильзу из материала, по возможности близкого к материалу цилиндра. По наружному диаметру гильза должна иметь припуск 0,05—0,15 мм на запрессовку.

- Смазать гильзу и стенки цилиндра маслом и запрессовать гильзу при помощи гидравлического пресса под давлением 20—40 г; в процессе запрессовки наблюдать за показаниями манометра пресса и при резком повышении давления прессование прекратить, так как это указывает на перекос гильзы и может вызвать трещины в блоке.

При отсутствии пресса гильзы можно запрессовывать ручным приспособлением.

Рис. Приспособление для запрессовки гильзы ручным способом:

1 — винт; 2 — натяжная гайка; 3 и 6 — опорные шайбы; 4 — гильза цилиндра; 5 — блок цилиндров.

Затем следует расточить и прошлифовать гильзу под номинальный или уменьшенный размер цилиндра. Растачиванием под размер меньше номинального предусматривается возможность использования прошлифованных старых поршней.

Устранение трещин цилиндров и водяной рубашки

Трещины на стенках цилиндров и водяной рубашки являются следствием замерзания воды в блоке, заливки холодной воды в перегретый двигатель, неосторожного обращения с блоком при ремонте, запрессовки гильз с большим натягом.

Наличие трещин на стенке цилиндра сопровождается попаданием в него воды, что влечет за собой перебои в работе двигателя и падение мощности. При наличии трещин на стенке водяной рубашки получается подтекание воды по наружной поверхности двигателя. Трещины можно обнаружить путем испытания цилиндров и рубашки подкрашенной водой под давлением в течение 1—2 час. Цилиндры испытывают под давлением 20—25 ат, а водяную рубашку — под давлением 2—3 ат.

Место и размер трещины определяются отложением красящего вещества.

Иногда удается установить наличие трещины и более простым способом. Для этого предполагаемое место трещины смачивают керосином, а затем насухо вытирают и посыпают сухим порошком мела. Через 1—2 часа керосин, проникший в трещину, выйдет на поверхность и даст отчетливую желтую полоску, по которай легко определить наличие и границы трещины.

Трещины цилиндра устраняют установкой гильз или газовой заваркой со стороны водяной рубашки (для этого специально вырезают кусок стенки водяной рубашки против трещины цилиндра); при этом подогревают весь блок цилиндров на древесном угле.

Операция заварки — сложная и ответственная и поэтому применяется редко.

Трещины водяной рубашки заделывают штифтовкой, наложением заплат, металлизацией, замазкой и реже сваркой.

Штифтовка производится в следующем порядке:

- Засверливают концы трещины сверлом 4,8 мм и просверливают отверстия по всей длине трещины на расстоянии 8 мм.

- Нарезают резьбу в отверстиях метчиком 6 мм, затем завертывают в отверстия стержни из красной меди и обрезают их ножовкой так, чтобы они выступали на 1,5—2 мм.

- Просверливают отверстия посредине между стержнями и нарезают в них резьбу, затем завертывают стержни, которые должны захватывать ввернутые раньше.

- наложить заплату на место трещины, легкими ударами пригнать ее по месту, пользуясь заплатой как шаблоном, накернить, просверлить отверстия в блоке сверлом 4,8 мм и нарезать в них резьбу метчиком 6 мм;

- смазать заплату суриком, наложить на место и привернуть ее стальными винтами; при наложении заплаты на головку блока под заплату нужно установить свинцовую прокладку;

- расчеканить края заплаты и опробовать блок водой под давлением 2—3 ат.

Металлизацией заделывают небольшие трещины, которые предварительно разделывают крейцмейселем, обезжиривают, после чего металлизируют посредством металлизатора.

Замазкой заделывают только небольшие трещины, причем замазку соответствующего состава наносят на подготовленную трещину и в течение 1—2 час. просушивают. Подготовка трещины заключается в зачистке ее и в обезжиривании.

Мелкие волосяные трещины можно заливать соляной кислотой в смеси с нашатырем; при этом трещина затягивается отлагающейся ржавчиной.

Заварку трещины производят в следующем порядке:

- расфасовывают трещину для получения скоса стенок под углом 45°;

- медленно нагревают блок до температуры 650—700° в термической печи;

- прогретый блок закрывают листовым асбестом, оставляя открытыми только места сварки;

- заваривают трещины чугунными электродами;

- помещают блок в печь и медленно его охлаждают (6—8 час);

- производят механическую обработку шва, затем испытывают блок водой.

Ремонт клапанных седел

Рис. Последовательность фрезерования клапанного седла.

Небольшой износ клапанного седла устраняют притиркой к нему клапана. При значительном износе клапанное седло фрезеруют конусными фрезами, вначале черновой фрезой с углом 45° (седло выпускного клапана двигателя ЗИС-120 фрезеруют фрезой с углом 30°), затем фрезой с углом 75° (снимают нижнюю фаску) и, наконец, фрезой с углом 15° (снимают верхнюю фаску). После этого седло окончательно обрабатывают чистовой фрезой с углом 45°.

Рис. Шлифование клапанного седла.

Фрезерование можно производить только в том случае, если направляющие втулки клапанов мало изношены или они новые и обеспечивают плотную посадку стержня фрезы. При фрезеровании не следует снимать излишний слой металла, чтобы не уменьшить срок службы седла.

Рис. Растачивание седла клапана торцевой фрезой.

После фрезерования седло шлифуют конусным камнем при помощи электродрели и притирают клапан. При большом износе седла или после неоднократного фрезерования, когда верхняя кромка головки клапана опускается ниже кромки седла на 0,5 мм, гнездо растачивают на сверлильном станке торцевой фрезой и впрессовывают в него чугунное кольцо с натягом 0,12—0,2 мм, которое затем обрабатывают коническими фрезами в последовательности, указанной выше. Если же в блоке предусмотрена установка сменных седел, то изношенное седло заменяют новым ремонтного размера.

Рис. Съемник для выпрессовки вставного седла клапана:

1 — корпус съемника; 2 — натяжная гайка; 3 — опорная шайба; 4 — винт с разжимным конусом; 5 — гайка, на осях которой расположено три рычажка; 6 — пружина рычажков; 7 — разжимной конус рычажков; 8 — рычажок съемника.

Для замены седла клапана необходимо:

- Выпрессовать изношенное седло из блока, пользуясь специальным съемником; съемник установить в седло так, чтобы его рычажки были ниже кольцевого пояска седла; затем подвернуть винт разжимного конуса и натяжной гайкой выпрессовать седло.

- Расточить гнездо в блоке торцевой фрезой, учитывая посадку седла с натягом 0,12—0,2 мм.

- Запрессовать новое седло и расчеканить его края оправкой.

- Прошлифовать седло и притереть к нему клапан.

Рис. Оправка для расчеканки вставного седла клапана.

Заводы выпускают седла ремонтных размеров с наружным диаметром, увеличенным на 0,05 и 0,25 мм для двигателей ГАЗ-51 и М-20 «Победа» и на 0,5 мм — для двигателя автомобиля «Москвич».

Ремонт направляющих втулок клапанов

Изношенные направляющие втулки клапанов восстанавливают путем развертывания их удлиненной разверткой под увеличенный ремонтный размер стержня клапана. При значительном износе втулок их удаляют под прессом или выколоткой и заменяют новыми. Новую втулку запрессовывают в блок с натягом 0,03 мм, а затем развертывают внутренний ее диаметр под номинальный размер или под уменьшенный, так чтобы использовать старые клапаны с перешлифованными стержнями.

Рис. Удаление втулки клапана выколоткой.

Ремонт направляющих толкателей

Направляющие толкателей, выполненные непосредственно в блоке и в отдельных секциях, ремонтируют развертыванием под увеличенные ремонтные размеры стержней толкателей или развертыванием с последующей запрессовкой втулок.

Втулки изготовляют из серого чугуна и запрессовывают в предварительно развернутые отверстия с натягом 0,02—0,03 мм. Внутренние отверстия втулок развертывают под уменьшенные (перешлифованные) толкатели или под толкатели номинального размера с соблюдением необходимых зазоров.

Удаление накипи

Накипь в водяной рубашке ухудшает охлаждение двигателя, вызывает его перегрев и потерю мощности. Для удаления накипи все круглые отверстия водяной рубашки закрывают деревянными пробками, а к фасонным отверстиям привертывают пластины с резиновыми прокладками. Затем в рубашку заливают раствор следующего состава:

- Каустическая сода: 50 г.

- Керосин: 10 г.

- Вода: 1 л.

Через 6—8 час. раствор выпускают и рубашку промывают водой.

Блоки с алюминиевыми головками (автомобилей М-20 «Победа», ГАЗ-51) промывают 3%-ннм раствором соляной кислоты, который заливают на 30—40 мин.; после этого раствор выпускают и рубашку цилиндров промывают чистой водой.

Удаление нагара

Нагар на стенках камеры сгорания, на днищах поршней и клапанах образуется вследствие неполного сгорания топлива, попадания масла и твердых частиц с воздухом.

Нагар удаляют скребками или металлическими щетками при помощи электродрели. Для облегчения этой операции детали предварительно помещают в керосин на 1—2 часа.

Источник https://excellent-moto.ru/kak-vosstanovit-nikasilevyj-cilindr-sovremennogo-dvigatela/

Источник https://ustroistvo-avtomobilya.ru/to-i-tr/remont-bloka-tsilindrov/

Источник