Потребности в текущем ремонте автомобилей

Текущий ремонт выполняют для обеспечения или восстановления работоспособности автомобиля (агрегата). Текущий ремонт автомобилей выполняют в ремонтных мастерских АТП. При этом автомобиль подвергают частичной разборке, замене отдельных неисправных агрегатов, узлов и деталей новыми или отремонтированными, сборке и испытанию.

При текущем ремонте агрегатов устраняют их неисправности путем замены или ремонта отдельных узлов и деталей, кроме базовых. К базовым деталям относятся: в двигателе блок цилиндров; в коробке передач, заднем мосту, рулевом механизме — картеры; в переднем мосту — балка переднего моста; в кузове или кабине — металлический каркас; в раме — продольные балки (лонжероны).

Своевременное проведение текущего ремонта позволяет сократить потребность в капитальных ремонтах и увеличить межремонтный пробег автомобиля (агрегата).

Текущий ремонт должен обеспечивать безотказную работу автомобиля при пробеге не менее чем до очередного ТО-2. Для сокращения времени пребывания автомобиля в текущем ремонте его следует проводить агрегатным методом, при котором неисправные или требующие капитального ремонта агрегаты заменяют исправными из оборотного фонда.

Какие бывают виды автомобильного ремонта

Существует несколько видов ремонта автомобиля, которые можно разделить на текущий, аварийный, профилактический и капитальный. Все они в той или иной степени отличаются друг от друга и требуют разных временных и финансовых затрат. Давайте более подробно рассмотрим каждый и типов ремонта автомобиля, чтобы лучше ориентироваться в их разновидностях.

Итак, как уже говорилось, ремонт авто можно разделить на четыре основных вида, самым распространенным из которых является текущий, самым затратным как по времени, так и по деньгам – капитальный. Например, капитальный ремонт двигателя, особенно если речь идет о современно иномарке – довольно сложный и тонкий процесс, который следует доверить опытным мастерам. Провести капремонт мотора можно здесь.

При текущем ремонте замене или восстановлению подлежат только те детали и агрегаты, которые имеют явные признаки износа, либо уже полностью вышли из строя. Зачастую это разного рода «расходники», которые так или иначе подлежат регулярной замене. Речь идет о таких деталях, как мелкие элементы ходовой части, резинки, сальники, ремни и т.д. Сюда не входит замена масла и других жидкостей, так как это уже относится к обслуживанию авто, а не его ремонту.

Наиболее правильным с точки зрения надежности автомобиля является профилактический ремонт, когда деталь заменяется либо восстанавливается после определенного пробега либо появления лишь начальных признаков износа. Конечно, многим не по душе идея заменять деталь еще до того, как она выберет весь свой ресурс, однако нужно иметь в виду, что оттягивание ремонта до последнего может обернуться большими неприятностями.

И привести, как ни печально, к двум самым сложным и затратным видам ремонта – аварийному и капитальному. Под аварийным ремонтом не обязательно подразумевается восстановление авто после ДТП. Если в пути у вас «застучал» или вовсе заклинил мотор, это тоже считается аварийным ремонтом. Очень часто аварийный ремонт автомобиля идет в связке с капитальным.

Капремонт практически любого основного узла машины, будь то кузов, силовой агрегат, ходовая часть и т.д., требует больших финансовых и временных затрат. Приходится либо заменять большую часть деталей, либо проводить сложную восстановительную работу. Именно поэтому словосочетание «капитальный ремонт» — это последнее, что хотелось бы услышать автовладельцу от автомеханика.

Капитальный ремонт

Капитальный ремонт выполняют при восстановлении исправности и полного или близкого к полному восстановлению ресурса автомобиля (агрегата) с заменой или восстановлением любых его частей, включая базовые. Капитальный ремонт автомобиля и его агрегатов проводится на специальных авторемонтных предприятиях и предусматривает их полную разборку, ремонт или замену всех неисправных агрегатов, узлов и деталей, а также сборку, регулировку и испытание. Автомобиль и его агрегаты после капитального ремонта должны иметь ресурс не менее 80 % нового.

Одной из основных тенденций в области капитального ремонта является замена ремонта полнокомплектных грузовых автомобилей на агрегатный метод ремонта, при котором агрегаты, требующие капитального ремонта, меняются на исправные, взятые из оборотного фонда. Этот метод позволяет значительно сократить время пребывания автомобиля в ремонте. Для капитального ремонта регламентируются ресурс агрегата и автомобиля до первого или последующих капитальных ремонтов и продолжительность ремонта (в днях).

В зависимости от организации ремонтных работ существует два метода организации ремонта автомобилей и их агрегатов — необезличенный и обезличенный.

Виды ремонтов автомобилей и их составных частей

Качество, техническое состояние и работоспособность автомобилей

Качество — совокупность свойств продукции, определяющих ее пригодность для использования по назначению. Эти свойства изделия обычно проявляются в процессе его эксплуатации, т.е. способности сохранять установленные показатели в течение возможно более длительного времени. Основными свойствами, определяющими качество изделий (автомобиля) и операций (ремонт автомобиля), являются следующие:

• эксплуатационные и потребительские свойства;

• надежность и долговечность;

• эстетические и эргономические показатели;

• степень стандартизации и унификации узлов автомобиля.

Вследствие этого потребительским спросом на рынке пользуются автомобили с высокими эксплуатационными показателями паспортных данных, такими как мощность, скорость, расход топлива и т.д. Кроме того, на спрос оказывает влияние свойство технологичности при техническом обслуживании и ремонте автомобиля. Проявляется свойство в том, что быстро изнашиваемые и часто заменяемые стандартные узлы и детали располагаются в автомобиле в местах, легкодоступных для их замены с использованием стандартных приспособлений и инструмента, например, замена масляного фильтра, воздушного фильтра, свеч и т.д. Наиболее важным свойством качества является надежность. Под надежностью понимают способность машины сохранять свои эксплуатационные свойства в течение определенного времени и в определенных условиях. При изменении условий эксплуатации меняется и надежность автомобиля, так, автомобили иностранных марок не всегда показывают такую же надежность на дорогах России по сравнению с зарубежными данными. Необходимо отметить, что надежность тесно связана с трудозатратами на техническое обслуживание и ремонт. Обычно стоимость запасных частей значительно превышает стоимость самих машин. Характеризуется надежность рядом признаков, свойств, основными из которых являются работоспособность, безотказность, долговечность, ремонтопригодность. Под работоспособностью понимают техническое состояние автомобиля, при котором в данный момент времени он соответствует всем требованиям, установленным лишь для основных параметров, характеризующих нормальное выполнение заданных функций. Например, если на автомобиле не горят фары, он считается работоспособным, так как способен выполнять свои функции в дневное время, однако автомобиль в данный момент считается неисправным. В течение эксплуатации любой машины ее работоспособность не остается постоянной и зависит от времени работы. Работоспособность может оцениваться любым из основных паспортных данных, например, мощностью двигателя NкВт, частотой вращениям об/мин и др. Однако вследствие механических, химических, электрохимических и электрических воздействий происходит потеря работоспособности и ее восстановление за счет технического обслуживания и мелкого ремонта становится невозможным, возникает необходимость остановки машины на первый капитальный ремонт. Правильное и своевременное определение этого момента очень важно для эксплуатации автомобиля, это обеспечивают в течение длительного времени нормальную работоспособность в соответствии с паспортными режимами, так как дальнейшая эксплуатация вызывает резкое катастрофическое падение работоспособности.

Виды ремонтов автомобилей и их составных частей

Основные принципы системы технического обслуживания и ремонта автомобилей определены в положении o техническом обслуживании и ремонте подвижного состава автомобильного транспорта. B соответствии c назначением, характером и объемом выполняемых работ ремонт подразделяется на:

текущий (ТР) Капитальный ремонт подвижного состава, агрегатов и узловпредназначен для восстановления их исправности и близкого к полному (не менее 80%) восстановления ресурса. Капитальный ремонт подвижного состава, агpeгатов и узлов производится на специализированных ремонтных предприятиях, как правило, обезличенным методом, предусматривающим:

· полную разборку объекта

· восстановление или замену составных частей,

испытание Техническое состояние подвижного состава, агрегатов или узлов, сдаваемых в КР, и качество его выполнения должны соответствовать требованиям государственных стандартов (и иных действующих стандартов) и другой нормативно-технической документации на КР. Направление подвижного состава и агрегатов в КР производится на основании результатов анализа:

· их технического состояния с применением средств контроля (диагностирования) с учетом пробега, выполненного с начала эксплуатации или после КР;

суммарной стоимости израсходованных запасных частей с начала эксплуатации и других затрат на ТР Агрегат направляется в КР, если базовая и основные детали требуют ремонта c полной разборкой агрегата; работоспособность агрегата не может быть восстановлена или ее восстановление экономически нецелесообразно путем проведения ТР.

Автобусы и легковые автомобили направляются в КР при необходимости капитального ремонта кузова. Грузовые автомобили направляются в КР при необходимости капитального ремонта рамы, кабины, а также не менее трех других агрегатов в любом их сочетании. Текущий ремонт предназначен для обеспечения работоспособного состояния подвижного состава с восстановлением или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельно допустимого состояния. При ТР допускается одновременная замена (комплектом) агрегатов, узлов и деталей, близких по ресурсу.

Отработавшие агрегаты, узлы и детали направляются на специализированные производства для восстановления в качестве запасных частей и комплектования из них ремонтных комплектов. Под ремонтными комплектами понимаются наборы агрегатов, узлов и деталей, необходимые для устранения неисправностей. Применение ремонтного комплекта должно исключать дополнительные потери рабочего времени на доводку его элементов и доставку недостающих деталей на рабочее место. Текущий ремонт автомобиля может осуществляться индивидуальным или агрегатным методом. При индивидуальном методе отремонтированные агрегаты устанавливают на тот же автомобиль, с которого они были сняты. При этом время простоя автомобиля увеличивается на длительность нахождения его агрегатов в ремонте. Этот метод ремонта применяется при:

· отсутствии оборотного фонда агрегатов и узлов;

· разнотипном подвижном составе парка;

· небольших размерах автотранспортного предприятия;

· удалённости от специализированного авторемонтного предприятия.

При агрегатном методе неисправные или требующие капитального ремонта агрегаты и узлы заменяются исправными, взятыми из оборотного фонда. Как правило, текущий ремонт выполняют агрегатным методом, что позволяет:

· сократить время простоя автомобиля в ремонте;

· повысить коэффициент технической готовности подвижного состава парка;

· увеличить производительность автотранспортного предприятия;

снизить себестоимость транспортной работы. Количество агрегатов оборотного фонда устанавливается с учётом количественного состава автомобилей, межремонтного пробега до капитального ремонта, интенсивности эксплуатации подвижного состава и продолжительности ремонта агрегатов. Например, на 100 единиц списочного состава автомобилей средней грузоподъёмности необходимо иметь 4 – 5 единиц: двигателей, коробок передач, передних осей, задних мостов и механизмов рулевого управления. По характеру постановки на ремонт различают плановый и неплановый ремонты : — Плановый ремонт осуществляется в соответствии с требованиями нормативно- технической документации, выполняемый с периодичностью и в объёме независимо от технического состояния. — Неплановый ремонт осуществляется без предварительного назначения и проводится с целью устранения последствий отказов.

Необезличенный ремонт

При необезличенном ремонте сохраняется принадлежность восстановленных составных частей к определенному автомобилю. При этом методе ремонта автомобиль (агрегат) разбирают, но снятые с него составные части не обезличиваются и после ремонта вновь устанавливаются на тот же автомобиль (агрегат).

Преимуществом необезличенного метода является сохранение сопряжений тех деталей, которые не потребовали ремонта, благодаря чему качество ремонта оказывается, как правило, более высоким, чем при обезличенном методе ремонта.

К недостаткам этого метода относятся: сложность организации производственного процесса, при котором необходимо сохранять принадлежность всех сборочных единиц и деталей к определенному автомобилю; увеличение длительности пребывания автомобиля в ремонте.

Обезличенный ремонт

При обезличенном ремонте не сохраняется принадлежность восстановленных составных частей к определенному автомобилю. При этом методе ремонта автомобили (агрегаты), поступившие в ремонт, разбирают. Все детали (восстановленные и годные для дальнейшего использования) без учета принадлежности к тому или другому автомобилю направляют на сборку, где из них собирают отремонтированные автомобили (агрегаты). При капитальном ремонте автомобиль, отремонтированный этим методом, получается вторично изготовленный. Поэтому авторемонтное производство, основанное на применении обезличенного метода ремонта, называют вторичным производством автомобилей.

При обезличенном методе ремонта упрощается организация производства и существенно сокращается длительность производственного процесса. Экономия времени при обезличенном методе ремонта достигается благодаря тому, что автомобили собирают раньше, чем будут отремонтированы снятые с них агрегаты, узлы и детали. Такой метод организации ремонта является основным и применяется на всех авторемонтных заводах.

Лекция 3. Стратегии и виды технического обслуживания и ремонта

Состояние механизма оценивается по значениям выходных параметров: температуры, шума, вибрации, изменения давления и др. Возникающие отклонения от заданных значений устраняются во время ремонта. Для проведения ремонта необходима остановка механизма, что приводит к нарушению непрерывности технологического процесса. Несоответствие между выполняемыми функциями и фактическим состоянием оборудования проявляется в виде отказов, поломок.

В зависимости от экономической целесообразности после поломки машины существует два альтернативных решения: приобретение нового оборудования или ремонт отказавшей машины. Индивидуальность изготовления машин, большие сроки эксплуатации корпусных деталей приводят к необходимости восстановления работоспособности отказавшего механизма на месте эксплуатации. Существует возможность обеспечения безотказной работы путём проведения предупредительных ремонтов. В этом случае проведение ремонтов должно быть обосновано техническим состоянием оборудования, в противном случае затраты на поддержание работоспособного состояния машин значительно увеличиваются, повышая себестоимость выпускаемой продукции. Если, механическое оборудование не обеспечивает заданных параметров выполняемых функций (в частности энергетической эффективности) и непрерывности протекания технологического процесса, тогда оборудование демонтируют и устанавливают новое. Под нарушением непрерывности протекания технологического процесса понимается следующее ‑ проводимые ремонты не обеспечивают заданного уровня безотказности, и отказы механизма являются причиной неплановой остановки технологического процесса.

Во всех иных случаях следует проводить ремонт и восстанавливать работоспособность эксплуатируемого механизма, для исключения частого повторения этапа освоения. Обусловлено это тем, что этап освоения нового оборудования всегда связан с наибольшим числом ошибок персонала по эксплуатации, техническому обслуживанию и ремонту. При проведении первых ремонтов происходит накопление опыта. Если данный этапы пройден, механизм эксплуатируется длительно. Срок службы многих машин составляет несколько десятков лет, что возможно благодаря системе технического обслуживания и ремонта, принятой на металлургических предприятиях. Основные условия: высокий уровень квалификации эксплуатационного и ремонтного персонала; рационально выбранные сроки проведения ремонта, определяющие проведение эффективного восстановления работоспособности узлов механизма. Вне зависимости от принятой стратегии в области ремонта, для конкретной машины (приобретение нового оборудования, предупредительные ремонты или их комбинация) обязательной частью производственной деятельности является проведение технического обслуживания (ТО).

Техническое обслуживание

Техническое обслуживание – комплекс мероприятий по поддержанию работоспособного состояния изделия. Конкретное содержание работ по техническому обслуживанию включает (рисунок 17): осмотр и очистку механизма, защиту от коррозии, смазку и затяжку резьбовых соединений.

Рисунок 17 – Операции по техническому обслуживанию механического оборудования

Осмотр механизма проводится для получения информации о работоспособности или степени износа узлов и деталей. Может проводиться в статическом (при остановленном оборудовании) или динамическом режиме. Разборка оборудования для осмотра – ревизия, обычно совмещается с проведением текущего ремонта, но может проводиться и специально перед ремонтом, для уточнения его объёма. Осмотр включает в себя элементы визуального, измерительного контроля, восприятия шумов и контроль вибраций, оценку степени нагрева корпусных деталей, которые используются для определения состояния оборудования.

Осмотр, в сочетании с использованием методов технической диагностики при эксплуатации, позволяет сделать вывод о техническом состоянии оборудования, причинах появления дефекта или повреждения, выявить неисправности, установить механизм их возникновения и протекания. Проведение осмотра не влияет на работоспособность механизма, но позволяет получить информацию о фактическом состоянии оборудования. Эффективное и своевременное использование данной информации позволяет предупредить развитие повреждений своевременным проведением ремонта.

Очистка оборудования от пыли, окалины, использованной смазки позволяет восстановить процессы теплоотдачи от корпусных деталей механизма в окружающую среду и обеспечить свободное перемещение элементов механизма. Данная операция проводится периодически во время работы или остановок механизма. Специальные устройства для очистки редко предусмотрены проектными решениями. Для проведения очистки оборудования часто необходимы трудоёмкие работы. Очистка оборудования предназначена для возвращения оборудования в проектные условия эксплуатации.

Установлено, что чистое оборудование работает дольше. Происходит это благодаря повышению теплоотдачи корпусных деталей в окружающую среду, снижению по этой причине температуры механизма. За этим следует снижение температуры смазки, повышение демпфирующей способности масляной пленки и как следствие – повышение долговечности работы механизма.

Защита от коррозии – актуальна для металлургического, энергетического и химического производства, позволяет продлить срок службы металлоконструкций зданий и мостовых кранов, оборудования для охлаждения агрегатов и энергетического оборудования. Отсутствие защиты от коррозии часто приводит к повреждениям водоохлаждаемых элементов, требует значительных затрат средств по восстановлению фундаментов и металлоконструкций. Окраска оборудования не является в настоящее время эффективным методом защиты от коррозии. Методы защиты от коррозии должны предусматриваться при проектировании машин.

Смазка деталей и узлов машин наиболее ответственная операция ТО, обеспечивающая возможность функционирования механизма. Качественная и своевременная подача смазочного материала позволяет продлить ресурс машины даже при значительных повреждениях элементов. Подача смазки необходима на протяжении всего срока службы механизма. Выполняемые функции: снижение коэффициента трения, защита контактируемых поверхностей от коррозии, снижение температуры узла (в случае применения жидкой смазки) и отвод продуктов износа из зоны трения. Как показывают результаты анализа отказов, нарушение одной из перечисленных функций часто является причиной отказа. Нарушения режимов смазывания приводит к возникновению непериодических внезапных отказов.

Затяжка резьбовых соединений – операция, исключающая возникновение дополнительных динамических нагрузок, возникающих при раскрытии стыка соединяемых деталей. При эксплуатации машин факторами способствующими ослаблению резьбовых соединений являются: чередование периодов нагрева и охлаждения механизмов, воздействие вибрации и ударов. При ослаблении резьбовых соединений происходит раскрытие стыка соединяемых деталей и практически мгновенное уменьшение жёсткости узла. Это приводит к увеличению динамичности механической системы и изменению технического состояния механизма. Основное требование к резьбовым соединениям – обеспечение равномерной затяжки с необходимыми значениями усилия предварительной затяжки.

Затяжка резьбовых соединений входит в перечень работ, постоянно выполняемых ремонтной службой. Качественная затяжка резьбовых соединений приводит к снижению динамических нагрузок, уменьшению вибрации, обеспечивает стабильную и длительную эксплуатацию механического оборудования.

Ремонт

Восстановление работоспособности и обеспечение безотказности работы механического оборудования предприятий на этапе эксплуатации выполняется путём проведения ремонтов в соответствии с требованиями нормативно-технической документации. Ремонт – комплекс мероприятий по восстановлению работоспособного состояния изделия.

Ремонтные операции (рисунок 18) для механического оборудования включают: регулировку, замену и восстановление деталей и узлов.

Рисунок 18 – Ремонтные операции

Регулировка – операция, которая выполняется на заключительной стадии монтажа, испытаниях или начальной стадии эксплуатации. Иногда проводится в процессе эксплуатации механизма. Регулировку параметров, изменяющихся в процессе эксплуатации и выходящих за рамки допустимых, необходимо проводить на протяжении всего цикла работы машины до её списания.

Наибольшее распространение имеют:

- Выверка расположения механизма, обеспечивающая правильное положение оборудования относительно технологической оси и выполнение заданных технологических функций.

- Регулировка радиального зазора и осевой игры в регулируемых подшипниках, выполняемая после установки новых подшипников.

- Регулировка взаимного расположения сопрягаемых деталей для обеспечения минимальных напряжений на контактирующих поверхностях.

- Центрирование валов механизма и двигателя, осуществляемое для обеспечения компенсирующих способностей соединительных элементов.

- Балансировка роторов механизмов в собственных опорах. Для ряда высокоскоростных механизмов металлургического производства, в первую очередь прокатного, данная операция стала регулярной в практике работы ремонтных служб металлургического предприятия.

Правильная регулировка механизма – основа длительной эксплуатации. Низкое качество регулировочных операций является причиной отказов, снижения производительности и увеличения потребляемой мощности металлургическими машинами.

Замена деталей и узлов проводится для предупреждения их возможной поломки и предупреждения возникновения аварийных ситуаций. Детали, заменяемые во время ремонта: подшипники, валы, зубчатые зацепления, уплотнения, соединительные элементы, резьбовые соединения. Заменить можно практически все детали, за исключением базовых ‑ корпусных, замена которых требует проведения монтажных операций и выверки положения относительно технологической оси. В зависимости от экономической целесообразности проводится замена деталей на новые или восстановленные.

Восстановление деталей и узлов – проводится для обеспечения возможности продолжения эксплуатации дорогостоящих элементов: конусов загрузочных устройств доменных печей, прокатных валков, корпусных деталей. Восстановление корпусных деталей вынужденное ремонтное действие, связанное с нарушением условий нормальной работы механизма или поломкой узлов и деталей. Целесообразность данной операции определяется путём сопоставления требуемых затрат и экономических показателей агрегата после проведения ремонта.

Перечень рациональных ремонтных операций при техническом обслуживании и ремонтах ограничен определенными временными границами. Каждому из этапов износа соответствуют рациональные виды ремонта с позиции их влияния на техническое состояние. Трудность в практическом применении этого заключения состоит в том, что индивидуальность характеристик элементов приводит к тому, что одновременно установленные детали находятся на различных стадиях жизненного цикла. Это требует определения эффективной и своевременной ремонтной операции, с учётом фактического состояния. Правильный выбор вида ремонта и своевременность его проведения обеспечивают безотказность оборудования в межремонтный период.

Стратегия технического обслуживания и ремонта

Практическая реализация использования видов ремонта восстанавливаемых механических систем реализуется в формировании стратегий технического обслуживания и ремонта. Стратегию проведения ремонта по видам оборудования разрабатывает предприятие, которое его эксплуатирует, с учётом требований правил технической эксплуатации, назначения оборудования, эксплуатационных данных по его надёжности и условий эксплуатации, которые изменяются, нормативно-правовых актов по охране труда и окружающей природной среды. Стратегия проведения ремонта группы оборудования на предприятии может содержать такие виды ремонта: текущий, капитальный – по степени возобновления ресурса; регламентированный, стандартный, по техническому состоянию – по регламенту выполнения; плановый и неплановый – по методам планирования.

Стратегия проведения ремонта группы оборудования на предприятии может содержать такие методы проведения: необезличенный, обезличенный – с сохранением принадлежности ремонтируемых частей; агрегатный, поузловой, рассредоточенный, поточный, децентрализованный, смешанный, централизованный, фирменный – по организации выполнения.

Для стратегии регламентированного текущего и капитального ремонтов должны быть установлены типовые регламенты и нормативы периодичности работ. Для стратегии ремонта по фактическому состоянию объёмы работ и сроки ремонтов определяются техническим состоянием оборудования. Для смешанной стратегии используют нормативы периодичности ремонтов, а объёмы работ определяются техническим состоянием. Для стратегии ремонтов по потребности ремонты (неплановые) производятся в случае отказа или повреждения оборудования.

Первые упоминания о стратегиях технического обслуживания относятся к работам производителей и пользователей диагностической аппаратуры. Обобщая результаты данных работ, виды стратегий технического обслуживания и ремонта следует разделить на пассивные и активные.

Пассивные стратегии технического обслуживания и ремонта

Пассивные стратегии в той или иной форме отвечают на изменение технического состояния: ремонт после отказа, ремонт по состоянию. При этом управление надёжностью механизма осуществляется лишь на этапе восстановления его работоспособности. Существующие стратегии технического обслуживания и ремонта, достоинства и недостатки каждой стратегии рассмотрены с учётом использования методов оценки текущего состояния.

- Стратегия ремонтов после отказа применяется в случае использования многочисленных, недорогих машин, с дублированием каждого ответственного участка технологического процесса. Механическое оборудование эксплуатируется до выхода из работоспособного состояния – до отказа. Затраты на техническое обслуживание в этом случае минимальны. Возникающие отказы часто непредсказуемы и приводят к существенным затратам по их ликвидации.

Данная стратегия используется по отношению к недорогому вспомогательному оборудованию, имеющему резервирование. В этом случае замена механизма дешевле, чем затраты на ремонт и обслуживание. При отсутствии резервирования на время ремонта производственный процесс приходится останавливать. Часто при эксплуатации оборудования до выхода из строя проводятся периодические измерения вибрационного состояния машины. Это позволяет рационально выбирать время ремонта и своевременно обеспечивать подготовку к ремонту, переходя к ремонту по состоянию, в некоторых случаях используется термин – послеосмотровые ремонты.

- Стратегия ремонтов по состоянию. При этой стратегии обслуживания состояние машин и механизмов контролируется периодически или в зависимости от результатов диагноза и прогноза технического состояния. Ремонт проводится в оптимальные сроки, в необходимом объёме. Основой для этого служит знание фактического состояния механизма. Это позволяет минимизировать объём ремонтов и обеспечить безаварийную работу. Эффективность применения стратегии определяется снижением объёмов проведения ремонтов, повышением безотказности работы оборудования за счёт своевременного технического обслуживания.

Для реализации возможности эксплуатации машин по состоянию необходимо иметь оперативную информацию о его изменении по времени наработки. Один из путей получения этой информации — организация непрерывного или периодического контроля изменений (тренда) представительных параметров технического состояния, характеризующих изменения развития эксплуатационных повреждений с наработкой механизма, с тем, чтобы указать время, когда скорость потери работоспособности достигнет критической отметки.

Тренд – это основная тенденция изменение контролируемого параметра в течение какого-то отрезка времени (например, времени эксплуатации роторной машины или от пуска до останова машины). В идеальном случае тренд соответствует модели износовых повреждений (рисунок 19). Фактически на текущие значения влияют внешние параметры, включая проведение ремонтных операций и случайные события, происходящие внезапно или периодически.

Рисунок 19 – Изменение характеристики технического состояния со временем наработки t:

T1 – период приработки; Т2 – период нормального функционирования; T3 – зарождение и развитие повреждения; Tф – время фактического срока проведения ремонта; Tа – время наступления аварии; Uн – уровень нормального функционирования (хорошее состояние); UД – предельно допустимый уровень (удовлетворительное состояние); Ua – аварийный уровень (недопустимое состояние)

На основании информации о техническом состоянии решаются задачи: определения рациональных сроков и объёмов ремонта; выявление механизма с наихудшими параметрами, требующего немедленной замены; оценка качества проведенного ремонта; оценка состояния и качества монтажа нового оборудования. Эффективность решения этих задач обеспечивается за счет ремонта наиболее изношенного оборудования, ликвидации ошибок монтажа и контроля состояния оборудования, вступающего в эксплуатацию после ремонта.

Деятельность ремонтной службы, при функционировании в рамках данной стратегии, определяется изменением фактического состояния механизма и носит постоянный внеплановый характер. Наличие большого комплекса последовательно работающих механизмов приводит к нарушению непрерывности технологического процесса. Кроме того, существуют не контролируемые отклонения в техническом состоянии механического оборудования.

Активные стратегии технического обслуживания и ремонта

Активные стратегии влияют на состояние оборудования до возникновения необходимости ремонта путем предупредительной замены узлов и деталей, либо устранением отклонений и неисправностей в работе механизмов – упреждающий ремонт (проактивная стратегия ремонтных воздействий). Принудительная замена деталей и узлов не всегда экономически оправдана, однако повышает безотказность работы оборудования. Проблематичным в данном случае является выбор рациональных сроков и объёмов заменяемых деталей. Если техническое состояние оборудования известно, появляется возможность снизить объёмы ремонтов и увеличить срок службы оборудования. Это осуществляется путём выявления и устранения дефектов и повреждений, приводящих к снижению ресурса.

- Стратегия планово-предупредительных ремонтов должна обеспечивать безотказную работу оборудования путем принудительной замены узлов и деталей в сроки, устанавливаемые на основе статистического анализа отказов. Установленное среднее значение норматива заранее предполагает аварийные отказы одних деталей и замену других, не отработавших свой ресурс. Следовательно, данная стратегия не исключает возможность возникновения аварийных отказов.

Фактически оказывается, что не менее 50% регламентных ремонтных воздействий выполняются без особой необходимости. В некоторых случаях безотказность работы оборудования после технического обслуживания или ремонта снижается, иногда временно, до момента окончания процесса приработки, а иногда постоянно. Снижение показателей надёжности обусловлено появлением отсутствовавших до ремонта дефектов сборки. Проведение необоснованных ремонтов может являться причиной отказов из-за дефектов монтажа.

- Упреждающий ремонт проводится до возникновения необходимости замены узлов и деталей, путём устранения отклонений от работоспособного состояния механизма. Преобладающим в деятельности ремонтных служб, становится диагностирование состояния и предупредительное техническое обслуживание. Одновременно решается вопрос обоснования необходимости проведения ремонтов.

Знание фактического состояния объекта создает принципиально новые предпосылки управления работоспособным состоянием оборудования, существенно меняет стратегию ремонтных служб, ориентируя её не только на своевременную замену, а на преобладание качественного технического обслуживания. Это позволяет сформулировать целевую функцию деятельности ремонтной службы, как стабилизацию технического состояния оборудования в рассматриваемом временном интервале.

Получаем следующую постановку задачи: при известных законах изменения технического состояния необходимо обеспечить минимальное изменение в техническом состоянии механизма путем выполнения рациональных ремонтных воздействий. По отношению к обслуживанию оборудования цеха промышленного предприятия возникают ограничения, связанные с постоянным объёмом выполняемых ремонтных работ и требованием качественного проведения ремонтов. Решение данной задачи, в такой постановке позволяет снизить затраты на техническое обслуживание и ремонт оборудования до минимально возможного уровня.

Сравнительная характеристика стратегий технического обслуживания и ремонта приведена в таблице 1.

Оценка систем организации ТО и Р автомобилей

Васенин, А. С. Оценка систем организации ТО и Р автомобилей / А. С. Васенин, А. Г. Шумков. — Текст : непосредственный // Молодой ученый. — 2016. — № 15 (119). — С. 160-163. — URL: https://moluch.ru/archive/119/33011/ (дата обращения: 26.11.2021).

Средний возраст транспортных средств в России только растет, качество дорог улучшается, но малыми темпами. Исходя из этого, значительным является качественное поддержание технического состояния автомобилей на транспортных предприятиях. В данной статье производится оценка существующих систем организации обслуживания автомобилей.

Ключевые слова: техническое обслуживание, система технического обслуживания и ремонта

Системой технического обслуживания называют совокупность взаимосвязанных средств, документации ТО и Р, а также исполнителей входящих в эту систему [1].

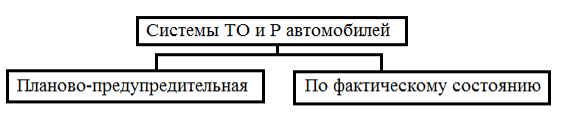

Существуют следующие системы технического обслуживания и ремонта автомобилей: планово-предупредительная и по фактическому техническому состоянию (рисунок 1).

Рис. 1. Системы ТО и Р машин

Планово-предупредительная система ТО и Р является в нашей стране официально принятой, вследствие этого — широкая распространенность среди автотранспортных предприятий. Основы этой системы установлены в документе «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [2]. Особенностью является плановое проведение технического обслуживания с целью поддержания исправного состояния транспортного средства, при необходимости восстановление, посредством ремонта. Согласно документу, выделяют следующие виды технического обслуживания:

− ежедневное техническое обслуживание (ЕО);

− первое техническое обслуживание (ТО-1);

− второе техническое обслуживание (ТО-2);

− сезонное техническое обслуживание (СО).

А также виды ремонта:

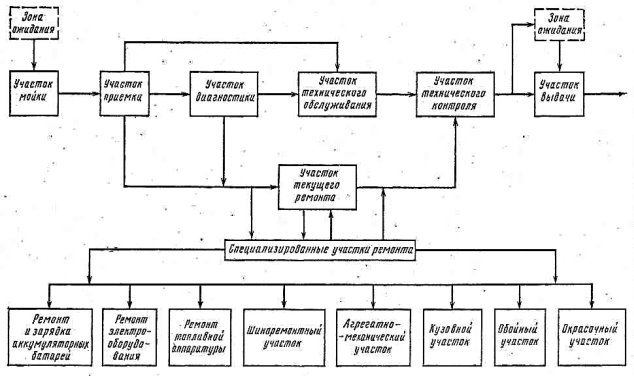

Все технические воздействия регламентированы, в положении указаны периодичность, трудоемкость и корректирующие нормативы. В связи с этим появляются и недостатки, так как она напрямую связана с пробегом транспортного средства, фактически не учитывает реального технического состояния. Таким образом, часть операций, связанных с плановым ремонтом, либо заменой деталей или узлов, нецелесообразны, так как их предельное состояние еще не наступило. Напротив, при правильно установленной периодичности технического обслуживания, есть возможность уменьшить количество отказов, тем самым существенно снизить затраты на текущий ремонт. Стоит отметить, что при планово-предупредительной системе ТО и Р важную роль играет ежедневное обслуживание, которое обеспечивает своевременное выявление неисправностей, а также контроль основных систем влияющих на безопасность эксплуатации. Имея ряд недостатков, она позволяет наиболее тщательно контролировать состояние транспортных средств, в процессе их полезного срока использования [2]. На рисунке 2 представлена типовая организация ТО и Р автомобилей.

Рис. 2. Типовая организация ТО и Р автомобилей

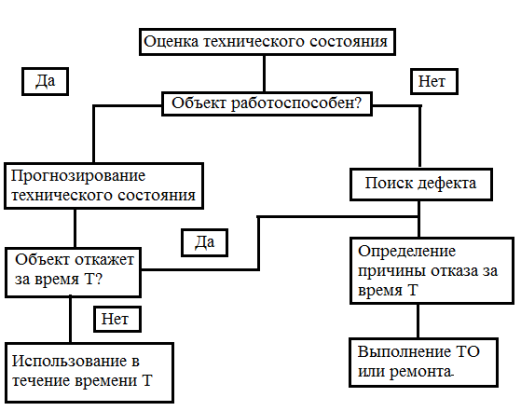

Система технического обслуживания и ремонта по фактическому состоянию транспортных средств,также как и планово-предупредительная система, направлена на контроль и управление техническим состоянием транспортного средства в течение срока его эксплуатации. Основной особенностью является периодический контроль состояния с помощью диагностических воздействий.

При определении потребности технического обслуживания и ремонта оказывают внимание следующему:

− Наличие существующих неисправностей, на которые указывает владелец транспортного средства;

− Неисправности, выявленные в процессе диагностирования;

− Необходимость произведения работ в соответствии с периодичностью, указанной в документации.

Из-за неоднородности технического состояния автомобилей приезжающих на обслуживание, необходима комплексная диагностика, с целью определения необходимых технических воздействий на автомобиль. На рисунке 3 представлена последовательность оценки технического состояния [2].

Рис. 3. Последовательность оценки технического состояния транспортного средства

Необходимость комплексной диагностики подразумевает под собой наличие мультимарочных диагностических приборов (рисунок 4), способных устанавливать связь и обмениваться информацией с разными видами блоков управления двигателем. Однако, мультимарочность подобных приборов подразумевает под собой невозможность устанавливаться связь с некоторыми, особо защищенными от несанкционированного доступа, блоками управления автомобилей марок Porsche, BMW, Mercedes — при диагностике данных автомобилей необходимо дорогостоящее лицензионное программное обеспечение, что влечет за собой затраты и длительный период окупаемости оборудования.

Рис. 4. Сканер диагностический мультимарочный

Проанализированная информация по двум различным системам технического обслуживания сведена в итоговую таблицу 1.

Особенности организации ТО иР подвижного состава

Наименование системы

Преимущества

Недостатки

Строгое соответствие регламенту, возможность прогнозировать объем работ на длительный срок.

Не учитывает фактического технического состояния, недоиспользование ресурса деталей.

Система ТО и Р по фактическому состоянию

Увеличение продолжительности использования узлов и агрегатов, прогнозирование остаточной наработки

Возможна высокая нагрузка на зону ремонта в связи с вероятностью отказа сразу нескольких механизмов. Высокие затраты на диагностику

Таким образом, в данной статье были оценены системы ТО и Р автомобилей, выявлены преимущества и недостатки. В современных экономических условиях принятая планово-предупредительная система обслуживания автомобилей на транспортных предприятиях просто не может существовать. Все большее распространение получает система обслуживания по фактическому состоянию, где главную роль играет диагностирование, посредством которого не только выявляются неисправности, но и определяется остаточный ресурс.

- Н. А. Кузьмин, А. Л. Кулагин Конспект лекций по курсу «Технологические процессы технического обслуживания и ремонта Т и ТТМО» НГТУ им. Р. Е. Алексеева Нижний Новгород 2015.

- Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. — М.: Транспорт, 1986.

Ключевые слова

Похожие статьи

Техническое состояние транспортных средств и его влияние на.

Сегодня важнейшим фактором поддержания транспортных средств в технически исправном состоянии является техническое обслуживание автомобиля. Применение планово предупредительного ремонта автомобиля, несомненно.

Автоматизированные системы управления техническим.

Автоматизированные системы управления техническим обслуживанием и ремонтом оборудования.

Даже такой, казалось бы, устоявшийся подход к организации ТОиР, как планово—предупредительные работы (ППР), не реализован в полной мере.

Теоретические основы управления затратами на техническое.

подвижной состав, затрата, техническое обслуживание, текущий ремонт, планирование затрат, км пробега, вид затрат, транспортное предприятие, денежное выражение, стоимость материалов. Ключевые слова.

Влияние технического диагностирования на повышение.

Система организации технического обслуживания, включающая применение в рамках технического диагностирования методов неразрушающего контроля состояния металла, позволяет снизить до минимума вероятность возникновения отказов в процессе эксплуатации.

Анализ методов технологического расчета предприятий автосервиса

Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Министерство

Использование методов идентификации математических моделей и методов расчета характеристик узлов для диагностики технического состояния ГТД.

Диагностика и оценка состояния автомобильных дорог

Автомобильные дороги представляют собой комплекс сооружений, предназначенных для круглосуточного беспрепятственного пропуска транспортных средств с расчетными скоростями и нагрузками в любой период года при любых погодно-климатических условиях [1]. Система.

Применение технологий технического обслуживания модульных.

В статье рассматриваются вопросы создания и применения более экономичных по созданию и обеспечению в сравнение с обычным автомобилем модульных транспортных средств, применения технологий технического обслуживания данных средств.

Техническое диагностирование и методы контроля.

Техническая диагностика — область знаний, охватывающая теорию методы и средства определения технического состояния объектов механических систем, занимается разрешением всех вопросов.

Техническое состояние транспортных средств и его влияние на.

Сегодня важнейшим фактором поддержания транспортных средств в технически исправном состоянии является техническое обслуживание автомобиля. Применение планово предупредительного ремонта автомобиля, несомненно.

Автоматизированные системы управления техническим.

Автоматизированные системы управления техническим обслуживанием и ремонтом оборудования.

Даже такой, казалось бы, устоявшийся подход к организации ТОиР, как планово—предупредительные работы (ППР), не реализован в полной мере.

Теоретические основы управления затратами на техническое.

подвижной состав, затрата, техническое обслуживание, текущий ремонт, планирование затрат, км пробега, вид затрат, транспортное предприятие, денежное выражение, стоимость материалов. Ключевые слова.

Влияние технического диагностирования на повышение.

Система организации технического обслуживания, включающая применение в рамках технического диагностирования методов неразрушающего контроля состояния металла, позволяет снизить до минимума вероятность возникновения отказов в процессе эксплуатации.

Анализ методов технологического расчета предприятий автосервиса

Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Министерство

Использование методов идентификации математических моделей и методов расчета характеристик узлов для диагностики технического состояния ГТД.

Диагностика и оценка состояния автомобильных дорог

Автомобильные дороги представляют собой комплекс сооружений, предназначенных для круглосуточного беспрепятственного пропуска транспортных средств с расчетными скоростями и нагрузками в любой период года при любых погодно-климатических условиях [1]. Система.

Применение технологий технического обслуживания модульных.

В статье рассматриваются вопросы создания и применения более экономичных по созданию и обеспечению в сравнение с обычным автомобилем модульных транспортных средств, применения технологий технического обслуживания данных средств.

Техническое диагностирование и методы контроля.

Техническая диагностика — область знаний, охватывающая теорию методы и средства определения технического состояния объектов механических систем, занимается разрешением всех вопросов.

Источник https://mysummercar.ru/uhod-za-avto/vidy-avtoremonta.html

Источник https://eam.su/lekciya-3-strategii-i-vidy-texnicheskogo-obsluzhivaniya-i-remonta.html

Источник https://moluch.ru/archive/119/33011/