Брат средневековой пушки: начало истории автомобильных двигателей

В рамках спецпроекта с брендом моторных масел G-Energy рассказываем об истории автомобильных двигателей. Первая часть — экскурс в историю двигателестроения. В будущих статьях мы поговорим о том, как появились современные двигатели, что из себя представляют гоночные агрегаты и какими будут двигатели будущего.

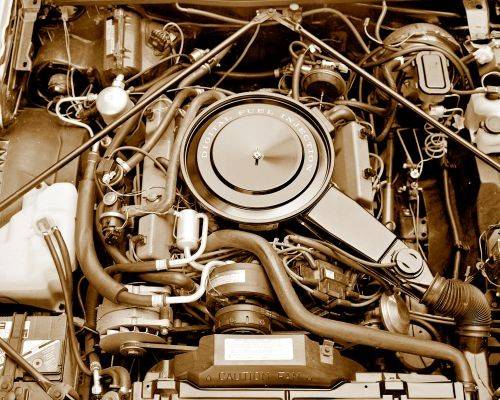

А ведь современный автомобильный двигатель – это одна из наиболее ярких иллюстраций технического прогресса за последние столетия, конкуренции успешных решений с гениальными, учета меняющегося мира и его требований. И вообще, как говорится, «во-первых, это просто красиво!» В этом цикле статей мы постараемся убедить вас, что это создание инженерной мысли действительно красивое в своем совершенстве, а история автомобильных двигателей – захватывающая и разносторонняя.

Мушкеты, скороварки и светильники

Многие будут удивлены, но одним из первых прообразов двигателя внутреннего сгорания (ДВС) стала когда-то. средневековая пушка. Ну или какой-нибудь мушкет, если угодно. Ведь что такое по определению двигатель внутреннего сгорания? Это некое устройство, внутри которого происходит некое действие, преобразующее некую энергию в механическую работу. Собственно этим ДВС и отличается, к примеру, от паровой машины (всем известного паровоза). Ведь там пар образуется «снаружи» и подается к поршням, заставляя их двигаться. То есть подобную силовую установку можно назвать двигателем внешнего сгорания. И основной недостаток такой схемы – огромные потери энергии.

А в стрелковом оружии порох взрывается, выделяется энергия, силой расширяющихся газов выталкивается «поршень», в качестве которого выступает ядро или пуля. И именно на порохе пытались создать свой двигатель голландский физик Христиан Гюйгенс (весьма небезызвестный в истории науки персонаж) и французский изобретатель Дени Папен. Была предпринята эта попытка еще в далеком 1690 году. Обеспечить стабильную и безопасную работу такого двигателя на практике не удалось: порох все-таки слишком опасен. Но позже Папен на основе этого изобретения сделал существенный шаг вперед – как раз в сторону паровой машины. И, кстати, скороварки – этот кухонный инструмент оставил человечеству именно он.

А вот что использовать в качестве безопасного и стабильного топлива – этот вопрос повис перед учеными, инженерами и изобретателями на несколько веков.

Достаточно популярной идеей было использование газа (например, угольного). Первый газовый поршневой двигатель предложил в 1799 году британец Джон Барбер. На светильном газе работал двигатель Филиппа Лебона – первый из запатентованных (в 1801 году). Что, кстати, немудрено, ведь именно Лебон считается изобретателем газового освещения. Вот только на практике реализовать свой патент двигателя француз не успел – ушел из жизни.

Другая ветка изобретений основывалась на использовании в качестве топлива угольной пыли. Именно на ней работал Pyreolophore – лодочный двигатель братьев Ньепс, Жозефа Нисифора и Клода Феликса. В 1806 году десятилетний патент на него им выдал лично Наполеон Бонапарт. Но конструкция этого механизма скорее была прообразом водометного, а то и реактивного двигателя. Зато именно братья Ньепс стали одними из первых, кто додумался заменить угольную пыль на нефть и оснастить двигатель простейшим, но впрыском топлива – он и стал прародителем современных систем впрыска.

В 1807 году Исаак де Риваз предложил идею двигателя, работавшего на водороде и имевшего ультрасовременное электрическое зажигание: тогда разработки Алессандро Вольты в области электричества и гальваники как раз были на пике инноваций. Конечно, с современными водородными топливными ячейками это не имело ничего общего: водород был просто еще одной попыткой найти наиболее подходящее топливо. Хотя именно четырехколесная повозка с этим двигателем де Риваза и считается многими первым автомобилем с двигателем внутреннего сгорания, это была только идея. Вторая итерация этого автомобиля смогла провезти груз (около 300 кг камней) и четырех человек аж целых 26 м со скоростью целых 3 км/ч, однако практически все в этом двигателе – от подачи топлива до прочистки цилиндра от выхлопных газов, да и сам поджиг рабочей смеси – оператор должен был делать вручную. Те самые 26 м были преодолены примерно за пять «рабочих циклов», обеспечиваемых человеком.

Эпоха первых патентов

Поиски продолжались еще более полувека. За это время британец Самюэль Браун подарил миру (1825 год) идею водяного охлаждения цилиндра, но работал в этом цилиндре все тот же водород. В 1826 году в Америке Самюэль Мори получил патент на ДВС, где в качестве топлива использовались спирт и скипидар. Америка, кстати, в эти годы сделала серьезный рывок в этой области. Чуть позже изобретатель Чарльз Дьюри впервые в Новом Свете использовал в качестве топлива бензин (который тогда бензином еще не назывался), а в 1833 году появился двигатель Райта. Нет, не того, который «один из братьев Райт» – до их авиационных экспериментов оставалось еще более 60 лет. Лемюэль Веллман Райт запатентовал двигатель, который работал на газе, но уже по двухтактному циклу, и имел систему водяного охлаждения.

Интересным шагом стали двигатели британца Уильяма Барретта. Именно двигатели – в 1838 году он разом запатентовал сразу три. Они были двухтактными (а один и вовсе использовал практически сохранившуюся до настоящего времени схему газообмена), но принципиальным здесь было то, что смесь не просто подавалась в камеру сгорания – она там сжималась перед воспламенением. До этого практически во всех конструкциях топливовоздушная смесь просто сгорала и расширялась. Предварительное ее сжатие позволяло значительно повысить как мощность, так и коэффициент полезного действия (КПД).

К 1863 году был построен рабочий прототип запатентованного пятью годами ранее двухцилиндрового ДВС итальянцев Еугенио Барзанти и Феличе Маттеуччи. Он был двухцилиндровым, развивал мощность 5 л. с. и обладал очень неплохим по тем временам КПД. Именно итальянские изобретатели могли стать первопроходцами в создании по-настоящему коммерчески успешного двигателя – заказы начали поступать весьма активно. Но не судьба. В ходе налаживания выпуска своего детища на заводе в Бельгии Барзанти заболел тифом и умер, а Маттеуччи в одиночку проект вытащить не смог. Хотя и не раз ворчал потом, что тот самый двигатель Николаса Августа Отто (собственно откуда и взялось название «цикл Отто») – фактически копия их разработки.

Двигатель Отто, который действительно стал основоположником серийных ДВС, появился на свет в 1862 году и был вынужден выдержать серьезную конкуренцию за место на рынке с еще одной передовой по тем временам конструкцией – двигателем Жана Жозефа Этьена Ленуара. Ленуар впервые представил свой двигатель чуть раньше, в 1860 году, но бельгийцу потребовалось несколько лет на доводку систем охлаждения и смазки. Тем не менее в итоге 12-сильный агрегат был доведен до ума, и его коммерческий тираж в Старом Свете составил почти полторы тысячи единиц – по тем-то временам! Автомобильная версия появилась на свет в 1862–1863 годах и тоже использовала для работы вместо угольного газа жидкое топливо – керосин.

Примерно в то же время был разработан и четырехтактный двигатель (один такт отвечает за впуск рабочей смеси, второй – за сжатие, третий – это собственно рабочий ход после воспламенения, а четвертый – прочистка цилиндра и выброс отработанных газов), однако у француза Альфонса Бо де Роша дело дальше патента (1861 год) не ушло. Точнее, ушло – но об этом чуть позже.

Борьба конструкций

Так что официальным предком всех сегодняшних четырехтактных ДВС стал все-таки появившийся в 1862–1863 году двигатель Отто и его партнера Карла Ойгена Лангена. За несколько лет он был усовершенствован настолько, что удостоился высшей награды Всемирной выставки в Париже (1867 год) и пошел в серию, даже несмотря на то, что Отто и Ланген успели в 1872-м пережить банкротство своей крохотной фирмы N. A. Otto & Cie. Впрочем, основанная уже после этого банкротства компания и по сей день не просто жива, но и великолепно себя чувствует. Это Deutz AG – крупный производитель, как нетрудно догадаться, газовых и дизельных двигателей. Стоит отметить, что в то время слово «дизельный» еще не существовало: Рудольфу Дизелю едва минуло тогда 12 лет.

Даже из патентного конфликта с французами, отстаивавшими первенство прав на четырехтактный двигатель за де Роша (да-да, упомянутое «дело ушло» проявилось именно на этой стадии), Отто со товарищи вышли потрепанными (частью прав пришлось поделиться, как и монополией на изобретение цикла Отто), но непобежденными. А более 40 тысяч (сравните со считавшимся успешным тиражом двигателя Ленуара!) этих двигателей, произведенных за три десятилетия, стали окончательным докозательством промышленного триумфа. Но слабое место у двигателей Отто было – топливо. В этом качестве снова выступал светильный газ. Дорогой и достаточно дефицитный, он производился к тому времени уже мало где.

Немудрено, что разработки продолжали идти и в первую очередь в направлении использования набиравшего все большую популярность и распространение жидкого топлива. Велись они в Новом Свете (Джордж Брайтон), Австро-Венгрии (Зигфрид Маркус), Британии (Дугальд Клерк), России (Огнеслав Костович). Здесь перечислены далеко не все, кто занимался этими исследованиями.

Кстати, бензиновый двигатель Костовича был очень интересной, весьма совершенной по тем временам и перспективной разработкой. 8 цилиндров по оппозитной схеме (горизонтальное расположение цилиндров друг напротив друга), перспективное и доступное топливо, электрическое зажигание, смазочные масленки, водяное охлаждение и целых 80 л. с. мощности при массе агрегата всего в 2,5 центнера – такое было бы, пожалуй, актуально и век спустя. Неудивительно, что после шести лет разработки (1879–1885) последовали шесть лет патентного триумфа: Костович получил патенты не только в России, но и в Британии и США. А похоронила проект изначально «неавтомобильная» постановка задачи: российский инженер работал в первую очередь для авиации – для проекта дирижабля «Россия». А проект оказался неудачным.

Имя Костовича, увы, известно ныне лишь специалистам и историкам. А вот его «виртуального оппонента» помнит весь мир. Это Карл Бенц, запатентовавший в 1879 году двухтактный бензиновый двигатель, а в последующие годы совместивший его с гениальным «комплектом» решений. Тут были и катушечное электрическое зажигание с искрой на свече, и карбюратор с дроссельной заслонкой. Было предусмотрено и основное внешнее оборудование: выносной радиатор охлаждения, коробка передач и сцепление. А к 1886 году Бенц запатентовал и четырехтактный двигатель по циклу Отто, но своей – естественно, тоже очень совершенной по тем временам – конструкции. Вот она – практически готовая основа автомобиля! Долго ждать не пришлось, Benz Patent-Motorwagen («Запатентованный автомобиль Бенца») появился на свет в том же 1886 году.

Одноцилиндровый двигатель имел рабочий объем всего 954 см 3 и мощность аж 0,9 л. с. (вздохнем, вспомнив о 80 л. с. двигателя Костовича), но развивавший 16 км/ч «моторваген» навсегда остался «отцом всех автомобилей». Именно он, а не тоже вроде бы вполне себе умевшие двигаться самостоятельно конструкции Ленуара, Маркуса и других.

Но картина первооснов, на которые потом стали опираться (и опираются до сих пор) инженеры-мотористы, была бы неполна без еще нескольких фамилий.

Не Отто единым

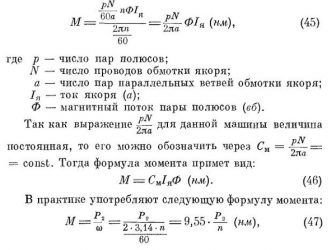

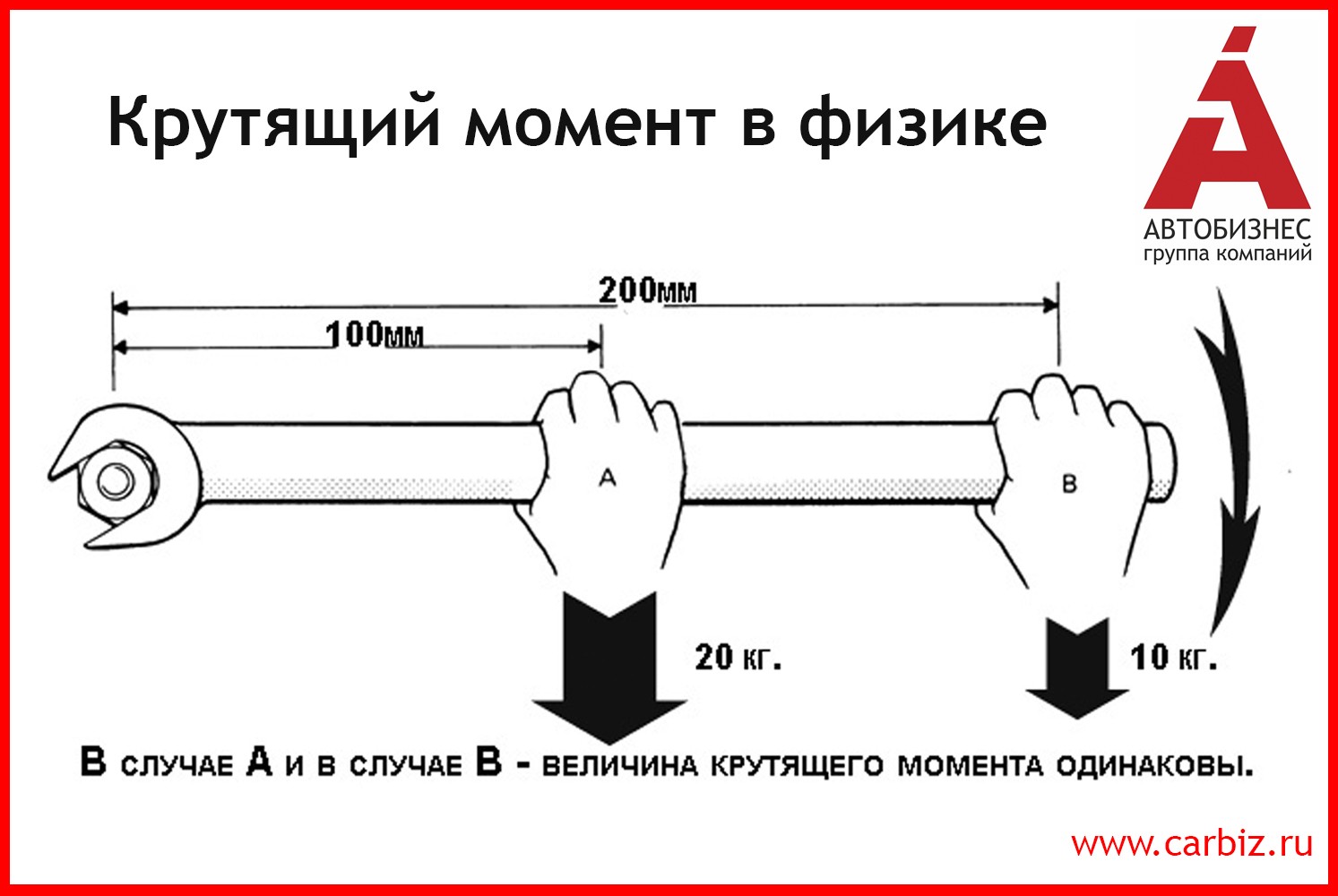

В 1886 году англичанин Джеймс Аткинсон предложил усовершенствование для четырехтактного двигателя Отто – несколько иной рабочий цикл, с увеличенной за счет более сложного кривошипно-шатунного механизма длительностью рабочего хода. В свое время это более экономичное решение оказалось слишком конструктивно сложным для практической реализации. Однако к концу ХХ века, когда остро встали вопросы экономичности, а с другими недостатками цикла Аткинсона (например, малый крутящий момент на низких оборотах) справляться научились, идея была возрождена и ныне используется все чаще.

Еще одной разработкой конца XIX века (если точнее, 1891 года) стал двигатель Герберта Эйкройда Стюарта. Его идея была в том, что топливовоздушная смесь воспламенялась в смежной с цилиндром предварительной камере, а затем уже работала в основной камере сгорания. Такая схема обеспечивала лучшее наполнение цилиндров, снижала ударные нагрузки, делала работу двигателя плавней и экономичнее. Однако форкамерные бензиновые двигатели всё-таки остались экзотикой из-за сложности конструкции и частого отличия реальных показателей от расчетных. С такой конструкцией экспериментировали многие, например, мотористы ГАЗа для советских «Волг», однако мейнстримом она так и не стала. Форкамерные дизели более распространены (несмотря на то, что тоже имеют особенности вроде затрудненного холодного пуска), но это отдельная и более специализированная история, выходящая за границы данной статьи.

Интересной и конкурирующей с «моторвагеном» Бенца конструкцией мог бы стать автомобиль англичанина Эдварда Батлера. Он даже показан был двумя годами раньше немецкого. Но полноценных испытаний изобретатель провести не смог из-за нелепых по нынешним временам британских законов об ограничении скорости «безлошадных экипажей» («Закон красного флага»), в сердцах плюнул и уничтожил свое детище, отказавшись от дальнейшей программы. А двигатель передал для разработок силовых установок для малых лодок – но уже без своего участия. В истории Батлер остался в первую очередь человеком, который дал бензину именно такое название – бензин.

Ну и, конечно, Рудольф Дизель. В 1892–1893 годах он запатентовал идею двигателя, в котором необходимую для воспламенения топливной смеси температуру обеспечивало сжатие воздуха. Дело в том, что, хотя разные виды топлива (угольная пыль, газ, керосин, нефть, бензин) воспламенялись при разных температурах, в любом случае она была достаточно низка, чтобы обеспечить высокую эффективность – тот самый коэффициент полезного действия. Идея Дизеля была в том, что поршень сначала сжимал воздух, и тот нагревался при сжатии до температуры, существенно превышавшей температуру воспламенения топлива. А впрыск топлива осуществлялся уже в момент максимального сжатия – при значительно большей температуре, чем вытерпело бы просто сжимаемое топливо. Больше сжатие – сильнее и отдача. Кстати, с топливом немецкий инженер тоже наигрался вдоволь: изначально в его качестве выступала угольная пыль, затем керосин, а к началу ХХ века – нефть.

Конструкция Дизеля попутно делала ненужной электрическую систему зажигания: искра тут просто не требовалась. Зато этот двигатель требовал более прочных материалов (из-за более высокой степени сжатия) и системы подачи топлива под очень высоким давлением. Собственно, эти конструктивные особенности никуда не делись и поныне, порой делая дизельные двигатели сложнее и дороже бензиновых. Но зато КПД! Уже самый первый образец, построенный Дизелем (кстати, работа выполнялась на заводе компании, ныне известной под названием MAN), имел КПД минимум на четверть лучше, чем двигатели конструкции Отто – 26,2%. Такой показатель и сегодня для бензиновых двигателей, ставших более совершенными, был бы неплох! В среднем КПД современных бензиновых ДВС находится в пределах 30% (не будем углубляться в особо продвинутые примеры с КПД почти до 40% – таких единицы, и это технические шедевры даже по нынешним меркам). А современные дизели имеют этот показатель на уровне уже 35–40%.

Кстати, в России работы над двигателями, аналогичными разработанным Дизелем, шли поначалу весьма успешно. Разработка петербуржца Густава Тринклера («Тринклер-мотор») была представлена в 1898 году. Этот атмосферный двигатель с воспламенением от сжатия имел КПД целых 29% и вполне мог бы потеснить собственно «дизели», но вмешалась. нездоровая конкуренция. Нефтепромышленник и владелец завода «Людвиг Нобель» в Санкт-Петербурге Эммануил Нобель к этому моменту уже успел приобрести патент на производство двигателей Дизеля (собственно, и его завод-то потом был переименован в «Русский дизель») и фактически «задушил» опасного конкурента. Тринклер почти на десятилетие уехал продолжать разработки в Германию, а когда вернулся в Россию в 1907 году, занялся судовыми двигателями на Сормовском заводе в Нижнем Новгороде. Работал там он успешно и долгие годы, создав уже в советское время великолепную школу двигателестроения и воспитав немало учеников. Но для автомобилестроения этот блестящий специалист был утерян навсегда.

Эволюция двигателя внутреннего сгорания

Люди производят автомобили уже более века, и почти под каждым капотом стоит двигатель внутреннего сгорания. В течение последних 100 лет принцип его работы оставался неизменным: кислород и топливо поступают в цилиндры мотора, где происходит взрыв (воспламенение), в результате чего внутри силового агрегата образовывается сила, которая и двигает автомобиль вперед. Но с момента первого появления двигателя внутреннего сгорания (ДВС) каждый год инженеры оттачивают его, чтобы сделать быстрее, надежнее, экономичнее, эффективнее.

Благодаря этому сегодня все современные автомобили стали мощнее и экономичнее. Некоторые обычные автомобили сегодня имеют такую мощность, которая еще недавно была только в мощных дорогих суперкарах. Но без огромных прорывов в конструкции ДВС мы бы сегодня до сих пор владели маломощными прожорливыми автомобилями, на которых не уедешь далеко от заправки. К счастью, время от времени подобные прорывные технологии уже не раз открывали новый этап в развитии двигателей внутреннего сгорания. Мы решили вспомнить самые важные даты в эволюции развития ДВС. Вот они.

1955 год: впрыск топлива

До появления системы впрыска процесс попадания топлива в камеру сгорания двигателя был неточным и плохо регулируемым, поскольку топливно-воздушная смесь подавалась с помощью карбюратора, который постоянно нуждался в очистке и периодической сложной механической регулировке. К сожалению, на эффективность работы карбюраторов влияли погодные условия, температура, давление воздуха в атмосфере и даже на какой высоте над уровнем моря находится автомобиль. С появлением же электронного впрыска топлива (инжектора) процесс подачи топлива стал более контролируемым. Также с появлением инжектора владельцы автомобилей избавились от необходимости вручную контролировать процесс прогрева двигателя, регулируя дроссельную заслонку с помощью «подсоса». Для тех, кто не знает, что такое подсос:

Подсос – это ручка управления пусковым устройством карбюратора, с помощью которой на карбюраторных машинах было необходимо регулировать обогащение топлива кислородом. Так, если вы запускаете холодный двигатель, то на карбюраторных машинах необходимо открыть «подсос», обогатив топливо кислородом больше, чем необходимо на прогретом моторе. По мере прогревания двигателя нужно постепенно закрывать ручку регулировки пускового устройства карбюратора, возвращая обогащение топлива кислородом к нормальным значениям.

Сегодня подобная технология, естественно, выглядит допотопно. Но еще совсем недавно большинство автомобилей в мире оснащались карбюраторными системами подачи топлива. И это несмотря на то, что технология впрыска топлива с помощью инжектора пришла в мир в 1955 году, когда инжектор впервые был применен на автомобиле (ранее эта система подачи топлива использовалась в самолетах).

В этом году было проведено испытание инжектора на спорткаре Mercedes-Benz 300SLR, который смог проехать, не сломавшись, почти 1600 км. Это расстояние автомобиль преодолел за 10 часов 7 минут и 48 секунд. Испытание проходило в рамках очередной автогонки «Тысяча миль». Эта машина установила мировой рекорд.

Кстати, Mercedes-Benz 300SLR стал не только самым первым серийным автомобилем с инжекторным впрыском топлива, разработанным компанией Bosch, но и самым быстрым автомобилем в мире в те годы.

Два года спустя компания Chevrolet представила спорткар Corvette с впрыском топлива (система Rochester Ramjet). В итоге этот автомобиль стал быстрее первооткрывателя Mercedes-Benz 300SLR.

Но, несмотря на успех Chevrolet Corvette с уникальной системой впрыска топлива Rochester Ramjet, именно электронные инжекторные системы Bosch (с электронным управлением) начали свое наступление по миру. В результате за короткое время впрыск топлива, разработанный компанией Bosch, начал появляться на многих европейских автомобилях. В 1980-е годы электронные системы впрыска топлива (инжектор) охватили весь мир.

1962 год: турбонаддув

Турбокомпрессор является одним из самых драгоценных камней в двигателях внутреннего сгорания. Дело в том, что турбина, которая подает больше воздуха в цилиндры двигателя, когда-то позволяла

12-цилиндровым истребителям во время Второй мировой войны взлетать выше, лететь быстрее, дальше и меньше расходовать дорогое топливо.

В итоге, как и многие технологии, система турбин из авиатехники пришла в автопромышленность. Так, в 1962 году в мире были представлены первые серийные автомобили с турбокомпрессором. Ими стали BMW 2002, или Saab 99.

После чего компания General Motors попыталась развить дальше эту технологию турбирования двигателей внутреннего сгорания на легковых автомобилях. Так, на автомобиле Oldsmobile Jetfire появилась технология «Turbo Rocket Fluid», которая помимо турбины использовала резервуар с газом и дистиллированную воду для увеличения мощности двигателя. Это была настоящая фантастика. Но затем компания GM отказалась от этой сложной и дорогой, а также опасной технологии. Все дело в том, что уже к концу 1970-х годов такие компании, как MW, Saab и Porsche, заняв первые места во многих мировых автогонках, доказали ценность турбин в автоспорте. Сегодня же турбины пришли на обычные автомобили и в ближайшем будущем отправят обычные атмосферные моторы на пенсию.

1964 год: роторный двигатель

Единственным двигателем, который по-настоящему смог сломать форму обычного двигателя внутреннего сгорания, стал роторный чудо-мотор инженера Феликса Ванкеля. Форма его ДВС ничего общего не имела с привычным нам двигателем. Роторный мотор представляет собой треугольник внутри овала, вращающийся с дьявольской силой. По своей конструкции роторный двигатель легче, менее сложный и более крутой, чем обычный двигатель внутреннего сгорания с поршнями и клапанами.

Первыми роторные двигатели на серийных авто начали использовать компания Mazda и ныне уже не существующий немецкий автопроизводитель NSU.

Самым же первым серийным автомобилем с роторным двигателем Ванкеля стал NSU Spider, который начал выпускаться в 1964 году.

Затем компания Mazda наладила производство своих автомобилей, оснащенных роторным мотором. Но в 2012 году она отказалась от использования роторных двигателей. Последней с роторным мотором стала модель RX-8.

Но недавно, в 2015 году, Mazda на Токийском автосалоне представила концепт-кар RX-Vision-2016, который использует роторный мотор. В итоге в мире начали появляться слухи, что японцы планируют в ближайшие годы возродить роторные автомобили. Предполагается, что в настоящий момент специализированная группа инженеров Mazda где-то в Хиросиме сидит за закрытыми дверями и создает новое поколение роторных моторов, которые должны стать основными двигателями во всех будущих новых моделях Mazda, открыв новую эру возрождения компании.

1981 год: технология дезактивации цилиндров двигателя

Идея проста. Чем меньше цилиндров работает в двигателе, тем меньше расход топлива. Естественно, что двигатель V8 намного прожорливее, чем четырехцилиндровый. Также известно, что при эксплуатации автомобиля большую часть времени люди используют машину в городе. Логично, что если автомобиль оснащен 8- или 6-цилиндровыми моторами, то при поездках в городе все цилиндры в двигателе в принципе не нужны. Но как можно просто превратить 8-цилиндровый мотор в четырехцилиндровый, когда вам не требуется задействовать для мощности все цилиндры? На этот вопрос в 1981 году решила ответить компания Cadillac, которая представила двигатель с системой дезактивации цилиндров 8-6-4. Этот мотор использовал электромагнитные управляемые соленоиды для закрытия клапанов на двух или четырех цилиндрах двигателя.

Эта технология должна была повысить эффективность двигателя, например, при движении по шоссе. Но последующая ненадежность и неуклюжесть этого мотора с системой дезактивации цилиндров напугала всех автопроизводителей, которые в течение 20 лет боялись использовать эту систему в своих моторах.

Но теперь эта система снова начинает завоевывать автомир. Сегодня уже несколько автопроизводителей используют эту систему на своих серийных автомобилях. Причем технология зарекомендовала себя очень и очень хорошо. Самое интересное, что эта система продолжает развиваться. Например, уже скоро эта технология может появиться на четырехцилиндровых и даже на трехцилиндровых моторах. Это фантастика!

2012 год: двигатель с высокой степенью сжатия – воспламенение бензина от сжатия

Наука не стоит на месте. Если бы наука не развивалась, то сегодня мы бы до сих пор жили в Средневековье и верили в колдунов, гадалок и что земля плоская (хотя сегодня все равно есть немало людей, которые верят в подобную чушь).

Не стоит на месте наука и в автопромышленности. Так, в 2012 году в мире появилась очередная прорывная технология, которая, возможно, совсем скоро перевернет весь автомир.

Речь идет о двигателях с высокой степенью сжатия.

Мы знаем, что чем меньше сжимать воздух и топливо внутри двигателя внутреннего сгорания, тем меньше мы получим энергии в тот момент, когда топливная смесь воспламеняется (взрывается). Поэтому автопроизводители всегда старались делать двигатели с немаленькой степенью сжатия.

Но есть проблема: чем выше степень сжатия, тем больше риска самовоспламенения топливной смеси.

Поэтому, как правило, ДВС имеют определенные рамки в степени сжатия, которая на протяжении всей истории автопромышленности была неизменяемой. Да, каждый двигатель имеет свою степень сжатия. Но она не меняется.

В 1970-х годах в мире был распространен неэтилированный бензин, который при сгорании дает огромное количество смога. Чтобы как-то справиться с ужасной экологичностью, автопроизводители начали использовать V8 моторы с низким коэффициентом сжатия. Это позволило снизить риск самовоспламенения топлива низкого качества в двигателях, а также повысить их надежность. Дело в том, что при самовоспламенении топлива двигатель может получить непоправимый урон.

Но затем при массовом появлении электронного впрыска автопроизводители с помощью компьютера стали применять различные настройки, автоматически регулирующие качество топливной смеси, что позволило существенно улучшить экономичность двигателей и снизить уровень вредных веществ в выхлопе. Но главное, что удалось сделать с помощью компьютерных настроек и регулировки топливной смеси, – это снизить до минимума риск самовоспламенения топлива. В итоге со временем стало невыгодно использовать большие мощные моторы с низкой степенью сжатия. Так автопромышленность ввела новую моду – уменьшение количества цилиндров. Чтобы сохранить мощность в моторах, автопроизводители стали использовать турбины. Но главное – благодаря электронике, которая управляет качеством топливной смеси, автопроизводители снова могут создавать моторы с большой степенью сжатия, не опасаясь самовоспламенения топлива.

Но в 2012 году компания Mazda удивила весь мир, представив фантастический мотор SKYACTIV-G, который имеет невероятно высокий коэффициент сжатия для серийного двигателя. Степень сжатия этого мотора составляет 14:1. Это позволяет мотору извлекать энергию почти из каждой капли бензина без образования смога.

Следующим шагом для Mazda стал новый мотор SKYACTIV-X, который использует контролируемое зажигание (система SPCCI). Благодаря этой системе появилась возможность воспламенять бензин практически за счет одного только сжатия. То есть как в дизельных моторах. Также в двигателях SKYACTIV-X есть возможность воспламенять топливо обычным образом. Причем электроника автоматически выбирает, как выгоднее воспламенять бензин в камере сгорания. Все зависит от потребностей водителя и условий движения.

Например, если вам нужна сила (крутящий момент), то двигатель SKYACTIV-X будет воспламенять топливо от силы сжатия (почти как дизель). Если вам нужна мощность, то мотор с высокой степенью сжатия будет воспламенять топливо обычным образом. Причем реально для придания мощности будет использована последняя капля бензина.

Даже спустя столетие и даже с появлением альтернативных видов топлива, а также с появлением электрокаров двигатели внутреннего сгорания остаются главными силовыми агрегатами в автопромышленности. И несмотря на то что многие эксперты считают, что ДВС изжил себя и в скором времени должен исчезнуть из автомира, нам кажется, что двигатель внутреннего сгорания еще не развился до конца. Также мы считаем, что мир в ближайшие 100 лет все равно не будет готов полностью отказаться от ДВС, работающих на бензине.

И кто его знает, что нам подготовят автомобильные компании в ближайшем будущем. Ведь их инженеры не зря получают бутерброды с черной икрой. Вполне возможно, что уже скоро очередной автопроизводитель удивит нас какой-нибудь новой технологией в ДВС.

Так что рано сбрасывать со счетов традиционные моторы. Может быть, электрокары – это временное явление? Скорее всего, это более вероятно.

Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на:

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается до температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

Устройство двигателя внутреннего сгорания

Схема устройства двигателя.

Схема устройства двигателя.Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

- Впуск топлива;

- Сжатие топлива;

- Сгорание;

- Вывод отработанных газов за пределы камеры сгорания.

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Источник https://www.popmech.ru/vehicles/629273-brat-srednevekovoy-pushki-nachalo-istorii-avtomobilnyh-dvigateley/

Источник https://1gai.ru/publ/520719-evolyuciya-dvigatelya-vnutrennego-sgoraniya.html

Источник https://wikers.ru/articles/ustrojstvo-dvigatelya.html