Содержание

Гидродинамические и гидромеханические трансмиссии

В гидродинамической трансмиссии преобразование и передача мощности происходят за счет динамического (скоростного) напора жидкости. Устройством, которое позволяет осуществлять такое преобразование является гидротрансформатор.

Следует отличать гидротрансформатор от гидромуфты – гидротрансформатор способен не только передавать крутящий момент, но и изменять его величину, а гидромуфта лишь передает крутящий момент от ведущего (насосного) колеса ведомому (турбинному) колесу посредством потока жидкости.  Конструктивное отличие гидротрансформатора от гидромуфты заключается в наличии у гидротрансформатора реактора – неподвижного колеса с лопатками, способного изменять направление потока жидкости, передающего крутящий момент от насосного колеса к турбинному.

Конструктивное отличие гидротрансформатора от гидромуфты заключается в наличии у гидротрансформатора реактора – неподвижного колеса с лопатками, способного изменять направление потока жидкости, передающего крутящий момент от насосного колеса к турбинному.

Гидротрансформатор (рис. 1) состоит из трех колес с радиально расположенными криволинейными лопастями: насосного колеса 4, которое через корпус 2 связано с коленчатым валом 1 двигателя, турбинного колеса 3, соединенного с выходным валом 7, и реактивного колеса 5, установленного на неподвижном пустотелом валу 6. Корпус гидротрансформатора заполнен маловязким маслом.

При вращении коленчатого вала масло, заполнившее промежутки между лопастями насосного колеса, под действием центробежных сил перетекает от внутренних краев лопастей к внешним, и совершая сложное движение, перемещается к турбинному колесу, воздействуя на его лопасти.

Ударяясь о лопасти турбинного колеса, масло отдает часть накопленной кинетической энергии, и поэтому турбинное колесо начинает вращаться в том же направлении, что и насосное.

От турбинного колеса масло поступает к лопастям реакторного колеса, изменяющим направление струй масла, а затем к внутренним краям лопастей насосного колеса.

Таким образом, часть масла циркулирует по замкнутому контуру: насосное колесо – турбинное колесо – реакторное колесо и опять – насосное колесо. При этом угловая скорость турбинного колеса оказывается меньше угловой скорости насосного колеса, поскольку имеет место «проскальзывание» ведущего колеса относительно ведомого, которое тем больше, чем выше нагрузка на выходном валу.

«Проскальзывание» колес гидротрансформатора обусловлено потерями кинетической энергии на трение между слоями масла и при перемещении масла по сложной траектории между колесами.

«Отставание» турбинного колеса от насосного приводит к тому, что поток жидкости начинает отклоняться от круговой траектории после удара о лопатки неподвижного реакторного колеса. При этом направление движения потока масла изменяется, и лопасти турбинного колеса принимают поток жидкости под более крутым углом, т. е. плечо вращающей силы возрастает, следовательно, возрастает и передаваемый гидротрансформатором крутящий момент.

Как только частота вращения насосного и турбинного колес выравниваются, поток жидкости начинает циркулировать по спиральной траектории, и крутящий момент, передаваемый от ведущего колеса к ведомому тоже выравнивается.

Затем опять появляется эффект «проскальзывания» колес и трансформатор начинает работать в режиме увеличения передаваемого крутящего момента.

Очевидно, что увеличение передаточного числа гидротрансформатора напрямую зависит от того, насколько ведомое (насосное) колесо отстает от ведущего (турбинного), т. е. от значения приложенной к выходному валу нагрузки. Таким образом, гидротрансформатор обладает свойством бесступенчатого и автоматического регулирования крутящего момента на выходном валу в зависимости от приложенной к нему нагрузки. При этом двигатель продолжает работать в заданном режиме, или незначительно от него отклоняясь.

Степень увеличения крутящего момента в гидротрансформаторе называется коэффициентом трансформации, а соотношение угловых скоростей валов насосного и турбинного колес называется передаточным отношением гидротрансформатора.

Между двигателем и трансмиссией в такой передаче нет жесткой связи, а лишь гидравлическая связь, поэтому гидротрансформатор сглаживает возникающие динамические нагрузки, благодаря чему значительно повышаются показатели надежности и долговечности деталей и узлов трансмиссии, двигателя и автомобиля в целом.

Однако у гидротрансформаторов относительно низкий максимальный КПД (0,85..0,9) и незначительный коэффициент трансформации (2…4). Поэтому в некоторых конструкциях с целью резкого повышения КПД предусматривается блокировка гидротрансформатора, при которой насосное и турбинное колесо жестко соединяются друг с другом во время работы.

Кроме того при отклонении нагрузки от номинальной значение КПД гидротрансформатора резко снижается.

Чтобы компенсировать эти недостатки и во время работы использовать зону наибольшего значения КПД, а также повысить передаваемый момент, гидротрансформатор комбинируют с элементами механической трансмиссии – сцеплением и ступенчатой коробкой передач или только с многоступенчатой коробкой.

Дальнейшая передача крутящего момента на ведущие колеса автомобиля осуществляется посредством карданной передачи и ведущими мостами. Такая комбинированная трансмиссия называется гидромеханической.

Автомобили с гидромеханической трансмиссией имеют значительно лучшую проходимость за счет плавного изменения силы тяги ан колесах при движении и, особенно, при трогании с места. Существенным преимуществом автомобилей с гидромеханической трансмиссией является возможность движения с очень малыми скоростями и даже полной остановки машины с работающим двигателем и включенной передачей.

Гидромеханическую трансмиссию применяют в машинах, работающих при значительных и частых изменениях нагрузки, например, городских автобусах. Но сложность конструкции, значительные масса и габариты, а также стоимость таких передач ограничивают применение гидромеханических трансмиссий в конструкциях автомобилей.

Что такое гидравлическая трансмиссия

Гидравлическая трансмиссия – совокупность гидравлических устройств, позволяющих соединить источник механической энергии (двигатель) с исполнительными механизмами машины (колесами автомобиля, шпинделем станка и т.д.). Гидротранмиссию также называют гидравлической передачей. Как правило в гидравлической трансмиссии происходит передача энергии посредством жидкости от насоса к гидромотору (турбине).

В зависимости от типа насоса и мотора (турбины) различают гидростатическую и гидродинамическую трансмиссии.

Гидростатическая трансмиссия

Гидростатическая трансмиссия представляет собой объемный гидропривод.

В представленном ролике в качестве выходного звена использован гидродвигатель поступательного движения. В гидростатической трансмиссии используется гидродвигатель вращательного движения, но принцип работы, по-прежнему остается основанным на законе гидравлического рычага. В гидростатическом приводе вращательного действия рабочая жидкость подается от насоса к мотору. При этом в зависимости от рабочих объемов гидромашин могут изменяться момент и частота вращения валов. Гидравлическая трансмиссия обладает всеми достоинствами гидравлического привода: высокой передаваемой мощностью, возможностью реализации больших передаточных чисел, осуществления бесступенчатого регулирования, возможностью передачи мощности на подвижные, перемещающиеся элементы машины.

Способы регулирования в гидростатической трансмиссии

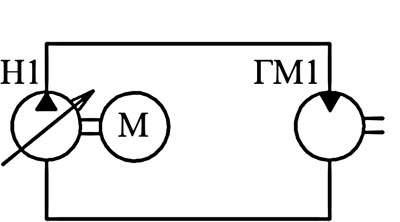

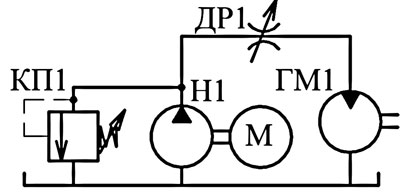

Регулирование скорости выходного вала в гидравлической трансмиссии может осуществлять путем изменения объема рабочего насоса (объемное регулирование), или с помощью установки дросселя либо регулятора расхода (параллельное и последовательное дроссельное регулирование). На рисунке показана гидротрансмиссия с объемным регулированием с замкнутым контуром.

Гидротрансмиссия с замкнутым контуром

Гидравлическая трансмиссия может быть реализована по замкнутому типу (закрытый контур), в этом случае в гидросистеме отсутствует гидравлический бак, соединенный с атмосферой.

В гидравлических системах замкнутого типа регулирование скорости вращения вала гидромотора может осуществляться путем изменения рабочего объема насоса. В качестве насос-моторов в гидростатической трансмиссии чаще всего используют аксиально-поршневые машины.

Гидротрансмиссия с открытым контуром

Открытой называют гидравлическую систему соединенную с баком, который сообщается с атмосферой, т.е. давление над свободной поверхностью рабочей жидкости в баке равно атмосферному. В гидротрасмиссиях отрытого типа возможно реализовать объемное, параллельное и последовательное дроссельное регулирование. На следующем рисунке показана гидростатическая трансмиссия с отрытым контуром.

Где используют гидростатические трансмиссии

Гидростатические трансмиссии используют в машинах и механизмах где необходимо реализовать передачу больших мощностей, создать высокий момент на выходном валу, осуществлять бесступенчатое регулирование скорости.

Гидростатические трансмиссии широко применяются в мобильной, дорожно-строительной технике, экскаваторах бульдозерах, на железнодорожном транспорте – в тепловозах и путевых машинах.

Гидродинамическая трансмиссия

В гидродинамических трансмиссиях для передачи мощности используются динамические насосы и турбины. Рабочая жидкость в гидравлических трансмиссиях подается от динамического насоса к турбине. Чаще всего в гидродинамической трансмиссии используются лопастные насосное и турбинное колесо, расположенные непосредственно друг напротив друга, таким образом, что жидкость поступает от насосного колеса сразу к турбинному минуя трубопроводы. Такие устройства объединяющие насосное и турбинное колесо называются гидромуфтами и гидротрансформаторами, которые не смотря на некоторые похожие элементы в конструкции имеют ряд отличий.

Гидромуфта

Гидродинамическую передачу, состоящую из насосного и турбинного колеса, установленных в общем картере называют гидромуфтой. Момент на выходном валу гидравлической муфты равен моменту на входном валу, то есть гидромуфта не позволяет изменить вращающий момент. В гидравлической трансмиссии передача мощности может осуществляться через гидравлическую муфту, которая обеспечит плавность хода, плавное нарастание крутящего момента, снижение ударных нагрузок.

Гидротрансформатор

Гидродинамическая передача, в состав которой входят насосное, турбинное и реакторное колеса, размещенные в едином корпусе называется гидротрансформатором. Благодаря реактору, гидротрасформатор позволяет изменить вращающий момент на выходном валу.

Гидродинамическая передача в а втоматическая коробка передач

Самым известным примером применения гидравлической передачи является автоматическая коробка передач автомобиля, в которой может быть установлены гидромуфта или гидротрансформатор. По причине более высоко КПД гидротрансформатора (по сравнению с гидромуфтой), он устанавливается на большинство современных автомобилей с автоматической коробкой передач.

Назначение, устройство и принцип действия гидродинамической передачи.

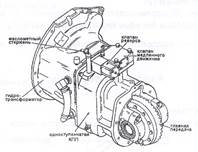

На современных погрузчиках вместо механической трансмиссии всё в большей степени применяется гидромеханическая трансмиссия. Гидромеханическая трансмиссия предназначена для передачи крутящего момента от двигателя к ведущим колёсам погрузчика.

Состав гидромеханической трансмиссии:

– гидротрансформатор (гидродинамическая передача);

-клапан медленного движения;

– коробка передач со сцеплениями переднего и заднего хода;

Гидродинамическая передача конструктивно представляет собой гидротрансформатор, который предназначен для передачи крутящего момента от махового колеса двигателя на первичный вал коробки передач. Крутящий момент в такой передаче передаётся потоком масла (в механической трансмиссии крутящий момент от двигателя на первичный вал коробки передач сцеплением за счёт сил трения).

Принцип работы гидродинамической передачи.

Крутящий момент от двигателя передаётся на насосное колесо, которое сблокировано с маховиком. Это колесо приводит в действие шестерённый насос. Насос направляет поток масла к клапанам управления сцеплениями и на лопатки насосного колеса. Масло лопатками насосного колеса отбрасывается на лопатки турбинного колеса, которое насажено на первичный вал коробки передач. Далее крутящий момент передаётся на одно из сцеплений, в зависимости от положения рычага реверса, и ведущий мост.

Реакторное колесо возвращает поток масла от турбинного на насосное колесо, помогая ему вращаться.

Гидродинамическая передача позволяет плавно (бесступенчато) менять крутящий момент. Величина момента зависит от потока масла, а он в свою очередь от частоты вращения коленчатого вала.

Устройство и работа рулевого управления автопогрузчика. Определение неисправностей и их устранение.

Рулевое управление предназначено для изменения направления движения погрузчика.

Классификация рулевого управления:

– механическое с гидроусилителем;

Механическое рулевое управление с гидроусилителем.

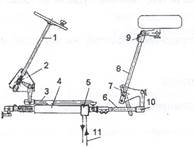

Состав:

1. Рулевая колонка. 7. Маятниковый рычаг.

2. Рулевой механизм. 8. Поперечная тяга.

3. Передняя продольная тяга. 9. Поворотная цапфа.

4. Гидроцилиндр. 10 Шаровый шарнир.

5. Распределитель. 11. Гидролинии.

6. Задняя продольная тяга.

Рычаги и тяги рулевого управления соединяются шаровыми шарнирами.

Рулевой механизм 2 представляет собой редуктор с червячной передачей, которая повышает усилие на выходном валу в 5-10 раз по сравнению с усилием на рулевом колесе.

Гидроусилитель представляет собой гидроцилиндр 4 и распределитель 5, соединённые в одном блоке.

Принцип работы.

При повороте руля передняя продольная тяга 3 перемещает золотник распределителя 5. Рабочая жидкость направляется в соответствующую полость гидроцилиндра, который воздействует на заднюю продольную тягу 6. Эта тяга поворачивает маятниковый рычаг 7, который связан поперечными тягами 8 с поворотными цапфами 9.

Гидравлическое рулевое управление.

В этом типе рулевого управления механическая связь между рулевой колонкой и колёсами отсутствует. Гидравлическое рулевое управление на погрузчиках совмещено в одну гидросистему с гидроприводом рабочего оборудования.

Состав:

1. Рулевая колонка. 4. Гидроцилиндр.

2. Гидроруль. 5. Тяга.

3. Трубопроводы. 6. Шаровый шарнир.

Гидроруль является:

– направляющим устройством – работает как распределитель;

– дозирующим устройством – пропускает определённое количество рабочей жидкости на определённый угол поворота руля.

Принцип работы.

При повороте руля рабочая жидкость через распределитель поступает в одну из полостей гидроцилиндра 4, расположенного на балке управляемого моста. Штоки гидроцилиндра через тяги 5 связаны с поворотными цапфами. На поворотные цапфы закреплены управляемые колёса.

Основной неисправностью рулевого управления является повышенный свободный ход руля (люфт). Причинами повышенного люфта может быть:

– износ шаровых шарниров;

– износ рулевого механизма;

– попадание воздуха в систему.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук – маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Гидрообъемные и гидродинамические передачи

Почти все автомобили оснащены коробками передач. Они нужны, чтобы получить более широкий диапазон силы тяги и скорости движения, чем обеспечивает двигатель внутреннего сгорания. Вследствие простоты, технологичности, надежности предпочтение отдано механическим ступенчатым (шестеренным) коробкам передач.

Для увеличения средней скорости, улучшения экономичности приходится иметь на легковых машинах 4–5, на грузовых 10–16 передач. Неудивительно, что водитель порой затрудняется выбрать наиболее подходящую. Да и сам процесс переключения утомляет его, в какой-то мере отвлекает от наблюдения за дорогой. Естественно стремление к созданию бесступенчатых трансмиссий. Они позволяют получать (правда, тоже в ограниченном диапазоне) любые значения передаточных чисел и автоматически выбирать из них наиболее выгодные для конкретных условий движения в режиме работы двигателя.

Хотя почти все известные конструкции не свободны от недостатков, бесступенчатые трансмиссии используют все более широко. Чтобы читатели составили представление об особенностях, реальных возможностях и перспективах применения таких передач на автомобилях, дадим их самый общий обзор.

Гидромеханические трансмиссии

ротоватор мусоровоз гидродинамический передача

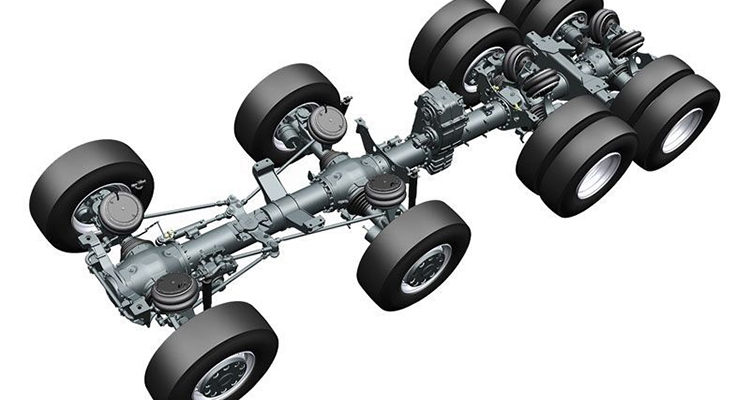

Наиболее распространены комбинированные ГИДРОМЕХАНИЧЕСКИЕ ТРАНСМИССИИ, состоящие из гидротрансформатора и механической (шестеренной) ступенчатой коробки передач. Так, в США ими снабжают до 90% всех легковых автомобилей, значительную часть грузовых, все городские и междугородные автобусы, в Западной Европе — свыше 20% легковых машин и около 90% автобусов. У нас в стране выпуск автомобилей с гидромеханической передачей (ЗИЛ–111) начат в 1959 году («За рулем», 1958, № 12). В настоящее время ее применяют на легковых машинах ЗИЛ–4104, автобусах ЛиАЗ–677 и ЛАЗ–4202, карьерных самосвалах БелАЗ–540 и БелАЗ–548, четырехосных тягачах минского автозавода.

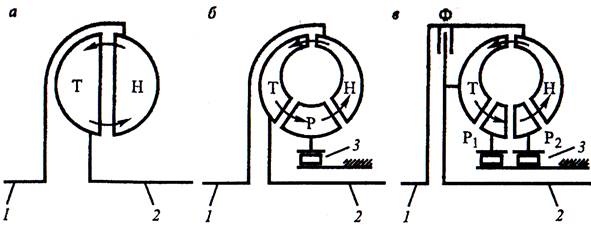

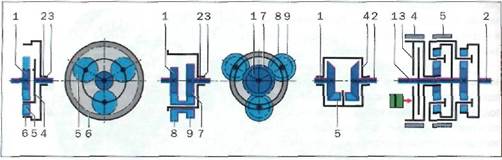

Рисунок 10. Гидротрансформатор: а — последовательно соединяемый с коробкой передач; б — с внутренним разветвлением силового потока; в — с внешним разветвлением силового потока;

1 — насосное колесо; 2 — турбинное колесо; 3 — входной вал (от двигателя); 4 — реактор; 5 — муфта свободного хода; 6 — выходной вал (на коробку передач); 7 — суммирующий механизм

Гидротрансформатор (рис. 10, а) состоит из трех колес: ведущего (насосного) 1, ведомого (турбинного) 2 и неподвижного, воспринимающего реактивный момент (реактора) 4. Каждое образовано наружной и внутренней тороидными поверхностями (подобными внутренней поверхности спасательного круга), между которыми расположены лопасти. Внутренняя полость всех трех колес заполнена маловязким маслом.

При вращении насосного колеса масло отбрасывается лопастями к периферии, поступает в турбинное колесо, затем в реактор и возвращается в насосное. На входе в колесо поток имеет активное действие (масло передает усилие лопастям), на выходе — реактивное (усилие передается в обратном направлении). Гидротрансформатор обладает автоматичностью, то есть ему не нужна система управления извне. Однако диапазон изменения им крутящего момента узок (1,5–2,0 раза) и не обеспечивает наивыгоднейшую загрузку двигателя: обычно легковым автомобилям необходим диапазон 3–4, грузовым — 7–9.

Движение масла с очень высокими скоростями сопровождается большими потерями энергии: КПД гидротрансформатора не превышает 0,90. Кроме того, он не позволяет двигаться задним ходом и накатом, поэтому применяется только в комбинации со ступенчатой коробкой. Для переключения передач в ней служат фрикционы с автоматическим управлением.

Чаще всего гидротрансформатор соединяется с коробкой передач последовательно (рис. 10,а). Но есть конструкции с параллельным соединением узлов: с внутренним, то есть в самом гидротрансформаторе (рис. 10,б) или внешним (рис. 10,в) разветвлением силового потока. Первая схема (фирмы «Ренк», «Аллисон») расширяет диапазон изменения передаточного числа примерно вдвое без использования фрикционов, но не повышает КПД. Вторая схема (фирмы «Фойт», «Катерпиллер») обеспечивает повышение КПД на 5–8%, но без расширения диапазона. Оба варианта сложнее последовательного соединения и не избавляют от необходимости иметь ступенчатую коробку передач (рис. 11). Область применения гидромеханических передач на автомобилях почти неограниченна.

Гидрообъемная передача

Гидрообъемные передачи состоят из насоса высокого давления и гидромоторов, соединенных трубопроводами (рис. 11). Варьирование передаточного числа обеспечивается плавным изменением рабочего объема насоса. В его неподвижном корпусе вращается блок цилиндров 2, соединенный валом 6 с двигателем. Поршни 3 упираются торцами в шайбу 4, которая может поворачиваться вокруг оси 5. За половину оборота вала 6 поршень 3 переместится на полную величину хода. Рабочая жидкость из линии всасывания 7 (от гидромоторов) войдет в цилиндр. За следующую половину оборота она будет вытолкнута в линию нагнетания 8 к гидромоторам 11, установленным в ведущих колесах. Насос подпитки 9 восполняет утечки, собираемые в баке 10.

Изменяя угол наклона шайбы 4, меняют производительность насоса при неизменной скорости вращения вала 6. Когда шайба находится в вертикальном положении (на рисунке), насос не перекачивает жидкость (режим холостого хода двигателя). При наклоне шайбы в обратную сторону изменяется направление потока жидкости, чем достигается задний ход.

Параллельное присоединение к насосу гидромоторов левого и правого колес придает трансмиссии свойства дифференциала.

Гидрообъемные передачи применяют на специальных колесных машинах («За рулем», 1978, № 3; 1979, № 10). Для автомобилей они невыгодны: срок службы узлов недостаточен, а при движении с высокими скоростями давление в системе мало и КПД передачи падает.

Рисунок 11. Гидрообъемная передача:

1 — насос; 2 — цилиндр; 3 — поршень; 4 — поворотная шайба; 5 — ось шайбы; 6 — входной вал (от двигателя); 7 — линия всасывания; 8 — линия нагнетания; 9 — насос подпитки; 10 — сборный бак; 11 — гидромотор

Зил самосвал

Гидродинамическая передача

гидромеханическая коробка передач грузовых автомобилей

В гидродинамических передачах между насосным и турбинным колесами ставят неподвижное (не вращающееся) колесо с лопатками, жестко связанное с картером гидротрансформатора. Это колесо называют также направляющим аппаратом, или реактором. На рис показаны части трансформатора, видны также лопатки рабочих колес. У гидротрансформатора имеется реактор, чем он отличается от гидромуфты.

Жидкость после выхода с лопаток турбинного колеса попадает на лопатки реактора. Лопатки колеса реактора изменяют направление потока жидкости таким образом, что он попадает на лопатки насосного колеса 2 под наивыгоднейшим углом без лишних потерь энергии на удар.

коробка автомат

коробка автомат

Реактор гидротрансформатора является своеобразной точкой опоры для жидкости. Когда турбинное колесо неподвижно, на реактор действует наибольшее давление жидкости, а по мере увеличения числа оборотов турбины это давление снижается. Таким образом, реактор как бы подвижная точка опоры рычага, плечами которого являются насосное и турбинное колеса.

Следовательно, при изменении разницы между числом оборотов насосного и турбинного колес происходит изменение величины крутящего момента в гидротрансформаторе, причем осуществляется это автоматически и плавно, без скачков, в то время как в обычных механических передач изменение крутящего. момента двигателя происходит скачками ступенчато.

Принцип работы

К реактору гидротрансформатора со стороны насосного колеса подводится крутящий момент двигателя, со стороны турбинного колеса момент сопротивления движению. Если дорожные условия изменились‚ например, стали тяжелее), то момент сопротивления движению увеличится . Тогда и на реакторе крутящий момент

Гидродинамическая передача

Гидродинамическая передача

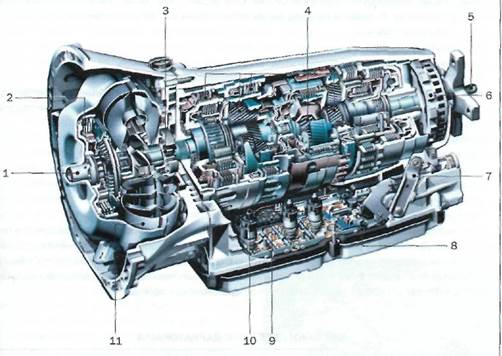

Рис 148. Гидродинамическая передача

1-крышка; 2—насосное колесо; 3—тур6инное колесо: 4 — реактор (направляющий аппарат).

увеличится, хотя к насосному колесу момент от двигателя подводится без изменения. Увеличение момента на реакторе может произойти только за счет уменьшения скорости, поэтому и число оборотов турбинного колеса и скорость движения автомобиля уменьшаются, но развиваемая двигателем мощность, передающаяся на насосное колесо, и мощность, потребляемая для преодоления сопротивлений, при этом остаются равными, так как мощность со стороны двигателя, и со стороны турбинного колеса равна произведению числа оборотов на крутящий момент.

Гидротрансформатор, таким образом, автоматический меняет не только величину крутящего момента, но и скорость движения при увеличении сопротивления. Поэтому гидротрансформатор является не только непрерывной, но и автоматической передачей. При изменении числа оборотов турбинного колеса в ту или иную сторону потери энергии на удары, завихрения жидкости и т. п. возрастают, так как изменение скорости жидкости при входе в турбину и выходе из нее будет более резким.

Для снижения потерь гидротрансформатор сконструирован таким образом, что если момент сопротивления движению уменьшится до величины крутящего момента двигателя, то реактор автоматически растормаживается, т, е. перестает быть жестко связанным с картером гидротрансформатора, и начинает вращаться вместе с насосным и турбинным колесами. При этом гидротрансформатор работает как гидромуфта‚ т. е. почти без потерь мощности, но зато без преобразования крутящего момента.

Конструктивно растормаживание осуществляется так. Реактор насаживается на муфту свободного хода роликового типа. Муфта допускает независимое от валов насоса и турбины вращение реактора в том же направлении, в каком вращаются насосные турбинные колеса, но не позволяет ему вращаться в обратном направлении.

гидротрансформатор

гидротрансформатор

Чтобы избежать потери мощности, вызванной проскальзыванием турбинного колеса в том случае, когда гидротрансформатор работает как гидромуфта, насосное и турбинное колеса жестко блокируются между собой с помощью специального фрикциона блокировки.

Блокировку гидротрансформатора осуществляют при движении автомобиля по хорошим дорогам.

Гидротрансформаторы изменяют крутящий момент примерное 4 раза. Но так как для обеспечения работы автомобиля требуется более широкий диапазон изменения передаточных чисел, то гидротрансформатор обычно применяют совместно с коробкой передач ступенчатого или планетарного типа.

У автомобилей ГАЗ- 13 «Чайка», ЗИЛ- 111 и некоторых большегрузных автомобилей МАЗ гидромеханическая передача состоит из гидротрансформатора и планетарный коробки передач. Для автобусов ЛАЗ, ЛиАЗ, КАВЗ и автомобилей БелАЗ— 540 и др разработана автоматическая гидромеханическая коробка передач, имеющая гидротрансформатор и ступенчатую коробку передач. Коробка передач обеспечивает три передачи вперед и одну назад. Переключение передач производится автоматом при помощи фрикционов с гидравлическим приводом в зависимости от скорости движения и величины крутящего момента, развиваемого двигателем.

Коробка грузового автомобиля

Коробка грузового автомобиля

Гидравлическая система в гидромеханической передаче кроме управления коробкой передач осуществляет циркуляцию масла через гидротрансформатор и блокировку последнего, также смазку деталей и охлаждение масла.

Насосы шестеренчатого типа обеспечивают рабочей жидкостью (маслом) гидротрансформатор и коробку передач. Количество насосов зависит от размеров и сложности передачи. Например, у гидромеханической передачи автобусов ЛИА3—677, ЛАЗ-696 и ЛА3-698 и автомобиля БелАЗ-54О два насоса; в передачах некоторых грузовых автомобилей высокой проходимости дополнительно устанавливают насос для откачки масла из нижней части картера планетарной коробки в масляный бак и специальный насос для смазки гидромеханической трансмиссии при буксировке автомобиля.

Гидромеханическая передача значительно упрощает управление автомобилем, обеспечивает плавное трогание его с места, снижает ударные нагрузки в трансмиссии и улучшает проходимость. Применение ее на автобусах значительно упрощает управление, особенно в условиях напряженного ‚городского движения, и делает автобус более комфортабельным. Недостатками передачи являются сложность „ее изготовления и сравнительно высокая стоимость.

Гидродинамическая передача автобусов ЛАЗ, ЛИАЗ и автомобилей БелАЗ приводится во вращение от коленчатого вала двигателя при помощи карданного вала.

На автомобиле БелА3—540 перед гидротрансформатором установлена повышающая передача (рис. 149), состоящая из прямозубых цилиндрических шестерен, установленных на валах в картере. Эта передача, увеличивая число оборотов насосного колеса гидротрансформатора‚ обеспечивает наиболее выгодные совместные условия работы двигателя и гидротрансформатора

Корпус гидромеханической передачи автобусов является также передней ее опорой. Через лапы корпуса передача крепится к основанию автобуса.

Повышающая передача

Повышающая передача

Повышающая передача гидромеханической передачи автомобиля БелАЗ-540:

1-ведущая шестерня; 2-первичный вал; 3-шестерня промежуточного вала; 4-вторичный вал; 5-ведущая шестерня приводов масляных насосов гидропередачи; 6-шестерня вторичного вала.

Гидротрансформаторы автобусов ЛАЗ, ЛиАЗ и автомобилей повышенной грузоподъемности МАЗ и БелАЗ стоят из насосного 5 и турбинного 4 колес и двух реакторов 3, насаженных на две муфты свободного кода 6 (рис. 150). Оба реактора соединены со ступицей гидротрансформатора через муфты свободного хода. Колеса реактора сделаны из алюминиевого сплава и отличаются одно от другого формой и числом лопаток.

Муфта свободного хода (рис. 151) роликового типа. Внутренняя поверхность наружных обоим заклинивающая. Внутренняя обойма для обеих муфт общая и крепится к‚ ступице гидротрансформатора.

Гидротрансформатор; увеличивает крутящий момент, получаемый от двигателя при больших нагрузках на турбинном колесе, и передает его без изменения при малых нагрузках, т. е. имеет два режима работы: режим гидротрансформатора и режим гидромуфты.

При больших нагрузках на турбинное колесо масло из насосного колеса попадает в турбинное и выходя из него ударяется о лопатки реакторов таким образом что они должны вращаться в направлении противоположном вращению насосного и турбинного колес. Но так как муфты свободного хода, на которых установлены реакторы, позволяют лопаткам вращаться только в направлении насосного и турбинного колес, то они остаются неподвижными.

Изменение направления потока масла лопатками реакторов помогает вращению насосного колеса и увеличивает крутящий момент на валу турбины. При снижении нагрузки на ведущих колесах автомобиля число оборотов турбинного колеса увеличивается

Схема муфты

Схема муфты

Рис. 151 Схема устройства муфты свободного хода:

1—винт крепления наружной обоймы к реактору; З—пружинка; А—заклинивающая поверхность наружной обоймы; 9— ролик; 4—внутренняя обойма муфты; 5—наружная обойма муфты; 6—реактор; 1—направление, в котором реактор может вращаться (муфта свободного хода расклинена); П—направление, в котором реактор не может вращаться (муфта свободного хода заклинена).

Масло, выходя из турбинного колеса, ударяется о лопатки первого реактора таким образом что блокировка его на муфте свободного хода прекращается, и он начинает свободно вращаться в потоке масла в направлении вращения турбинного колеса.

При еще большем снижении нагрузил число оборотов турбинного колеса возрастает приближаясь к числу оборотов насосного колеса. Поток масла выходящий из турбинного колеса, изменяет своё Направление таким образом, что второй реактор разблокируется. Гидротраснсформатор превращается в гидромуфту.

При малейшем увеличении нагрузки на ведомом валу скорость вращения турбинного колеса сразу же уменьшается, реакторы начинают заклиниваться роликами и останавливаться, и снова происходит преобразование крутящего момента, т. е. устанавливается режим гидротрансформатора.

Даже тогда, когда гидротрансформатор работает как гидромуфта, происходит потеря мощности из—за небольшого проскальзывания турбинного колеса относительно насосного колеса. Чтобы избежать потери мощности, вызванной проскальзыванием, турбинное и насосное колеса жестко блокируются между собой с помощью фрикциона блокировки.

БелАЗ — 757

БелАЗ — 757

При включенном фрикционе блокировки гидротрансформатор перестает работать как гидравлическая передача. Гидротрансформатор должен блокироваться только после того, как он работает по режиму гидромуфты, а это возможно при движении по хорошим дорогам.

Коробка передач (рис. 152) гидромеханической передачи автобуса ЛиАЗ-677 и автомобиля БелАЗ-540 вального типа ступенчатая, с многодисковыми фрикционами. Она расширяет диапазон изменения крутящего момента гидротрансформатора. Переключение передач осуществляется путем попеременной блокировки шестерен и вала при помощи фрикционов.

Фрикцион передачи

Фрикцион передачи

Устройство фрикциона показано на рис.153. Барабан 9 (корпус) фрикциона и поршень 12 образуют полость, называемую бустером фрикциона. Ведущие диски 5 изготовлены с наружными выступами, которыми они устанавливаются в продольных пазах барабана; Ведомые диски 6 металлокерамическими поверхностями трения, на которых имеются канавки, способствующие быстрому удалению масла с поверхности дисков, что уменьшает время их пробуксовки, насаживаются на шлицы ступицы фрикциона.

Ведущие и ведомые диски заключены между нажимным 7 и упорным 2 дисками, установленными также в пазах барабана. Ступица фрикциона жестко соединена с Шестерней коробки передач, свободно насаженной на вал, а барабан фрикцион жестко соединен с валом.

При включении фрикциона масло под давлением подается в бустер фрикциона и перемещает поршень 12, который через рычаги 10 воздействует на нажимной диск фрикциона и сжимает ведомые и ведущие диски, при этом шестерня получает жесткую связь с валом, чем и обеспечивается включение передачи.

СМОТРИТЕ ВИДЕО

Что такое гидромеханическая коробка передач

Одним из элементов системы управления автомобилем является гидромеханическая трансмиссия. Благодаря ей водитель может переключать передачи плавно и без рывков. Гидромеханическая коробка передач — что это такое? Давайте разберемся.

Работает гидротрансформатор за счет особой циркуляции масла, которое попадает в него с внешней части насосного диска, затем движется на турбинное колесо и возвращается через центральную часть этого узла. Завершается цикл циркуляции масла на насосном диске.Замена крутящего момента в гидротрансформаторе происходит автоматически по мере возрастания нагрузки двигателя. Этот узел отправляет на коробку силу крутящего момента, где при помощи фрикционов происходит включение передач. Нужное передаточное число определяется трансформатором автоматически, в зависимости от его значения изменяется напор циркулирующего масла.

Почему Komatsu использует в линейке два вида трансмиссии: гидростатическую и гидромеханическую

Какой должна быть трансмиссия бульдозеров: гидростатической или гидромеханической? Какая из них удобнее в работе, для каких целей? Это один из давних споров между пользователями и даже между производителями техники. Komatsu решила этот спор, использовав в линейке бульдозеров оба варианта, но в технике разного назначения. И вот почему.

Для начала сравним, как работают обе системы.

Гидромеханическая трансмиссия — это гидротрансформатор плюс обычная шестеренчатая коробка передач. Автоматическая, как на бульдозерах Komatsu 16-й серии, или с переключением в ручном режиме, как на бульдозерах 12-й серии. Ключевой элемент — гидротрансформатор, который преобразует и увеличивает тягу относительно тяги, которую выдает двигатель. Например, если двигатель выдает 100 Н·м, то на выходе из турбинного колеса получаем тягу до 240 Н·м. Это огромный плюс гидромеханики, но в этом и ее проблема. Такой режим трансформации достигается только при высокой степени пробуксовки гидротрансформатора, когда турбинное колесо стоит, а насосное очень быстро крутится. При этом возникают внутренние потери на трение жидкости внутри гидротрансформатора, резко снижается КПД. Зато тяга максимальна.

В гидростатике два ключевых элемента: насос, который преобразует энергию двигателя в движение жидкости, и гидромотор, который приводит в движение гусеницы. Гидротрансформатора нет, то есть тяга меньше, зато выше КПД.

Из этого следует разница в назначении машин с этими типами трансмиссии.

Бульдозеры с гидромеханикой — это инструмент для тяжелых работ, где требуется высокая тяга. В первую очередь это горная промышленность, работа в карьерах. Максимальная тяга часто полезна и для тяжелых строительных работ, например при подготовке площадок для кустовых месторождений, то есть при работе на мерзлом грунте. Это бульдозеры Komatsu D65EX-16, D155A-5, D275A-5, D375A-6.

Тяжелый бульдозер Komatsu D375A-6 трудится на известняковом карьере в Дании

Ниша бульдозеров на гидростатике — дорожные и коммунальные работы. Специфика задач в этих видах деятельности требует максимальной маневренности и экономичности техники. При постоянных передвижениях с относительно малой нагрузкой себестоимость работы техники на гидростатической трансмиссии будет ниже, например из-за меньшего расхода топлива. Поэтому модели Komatsu для строительства дорог и городских работ оснащены насосами и гидромоторами. Это D39EX/PX-22 и D37EX/PX-22.

Но есть модель, техническое решение которой вызывает самые бурные обсуждения как минимум потому, что это самая распространенная, популярная модель в линейке бульдозеров Komatsu. Это D65-16 в спецификациях EX/PX/WX.

Двадцатитонный D65 — универсал. Он популярен у строителей в нефтегазовой сфере, его можно встретить на песчаных, щебеночных и угольных карьерах, его используют в дорожном строительстве и даже порой на крупных городских проектах. Причем часто, если у компании — владельца техники есть сразу несколько проектов, бульдозер переводят с одной задачи на другую и он продолжает эффективно трудиться. Например, из карьера — на строительство дороги. И в D65 стоит гидромеханическая коробка передач.

Часть стандартных работ, где обычно задействован «шестьдесят пятый», — это именно те работы, про которые выше говорилось, что на них чаще используют технику с гидростатикой. Вот, например, видео, где на дорожных работах бок о бок трудятся Komatsu D65EX-12 с гидромеханической коробкой передач и машина примерно этого же класса от другого производителя (на гидростатике).

Бульдозер Komatsu D65EX-12 на дорожных работах рядом с машиной на гидростатике

Давайте обозначим критерии, по которым можно сравнить эффективность эксплуатации на схожих задачах машин с разными типами трансмиссии:

- производительность

- экономичность в работе

- надежность

- ремонтопригодность

- затраты на эксплуатацию

Производительность бульдозеров

На вскрыше скальной породы гидромеханика однозначно полезнее гидростатики. На задачах, где не требуется максимальное тяговое усилие, у гидростата с замкнутым контуром значительно выше КПД за счет меньших потерь энергии. Эксплуатанты отмечают и большую управляемость: бульдозер может поворачивать во время перемещения грунта. Но это могут делать и бульдозеры на гидромеханике с гидросистемой поворота HSS, например D65EX-16.

Экономичность

При цикличных перемещениях с коротким плечом гидростатика выигрывает.

При постоянном движении с определенной скоростью гидромеханика оказывается экономичнее.

Ресурс трансмиссии и общая надежность техники

Гидростатическая трансмиссия — более сложная система. Если просто сравнить ресурс насоса и гидротрансформатора,- последний оказывается более надежным. Но все зависит от производителя, оператора и механиков. Качественный гидронасос при грамотной эксплуатации и профессиональном сервисе полностью отрабатывает свой ресурс, как и гидротрансформатор.

Но в сложных условиях бульдозер на гидромеханике будет трудиться без помех, тогда как к гидростату придется относиться с большой осторожностью или вовсе нельзя будет работать на технике с ним.

Например, если речь о работе на горячем шлаке, то ходовой мотор может просто загореться вместе со всеми горючими жидкостями, которые он прокачивает.

А в эксплуатации при низких температурах гидромеханике нужно меньше времени для подготовки к работе, нет нужды трепетно соблюдать ритуал прогрева, ей не так страшны частые остановки двигателя на час-другой.

Гидросистема ходовой части очень требовательна к использованию низкотемпературных гидравлических жидкостей, и ее обязательно нужно прогреть перед движением. Если в сильный мороз это не сделать, а завести и сразу тронуть бульдозер с места, можно повредить сальники на валах насоса и мотора, гидрошланги и т. д.

Ремонтопригодность

Компоненты гидростата легче и быстрее заменяются хотя бы потому, что они меньшего размера, чем компоненты на механике. Если запчасти под рукой, склад близко или вообще на участке (на крупных проектах с сервисной поддержкой от дистрибьютора), то в среднем ремонт занимает одну смену. Из этого времени сама работа с гидронасосом или гидромотором — это 2–3 часа. С гидромеханикой процесс замены компонентов ощутимо тяжелее и дольше.

Затраты на эксплуатацию (включая ТОиР)

Гидротрансформатор и его КПП до ремонта служат дольше, чем гидромотор с гидронасосом. Хотя бы потому, что они менее требовательны к правильной эксплуатации, более неприхотливы. Ресурс компонентов у гидростата меньше, покупать и менять компоненты нужно несколько чаще. Так что, если сравнивать расходы за один и тот же промежуток времени, получается паритет между двумя системами.

Гидростатика vs гидромеханика: финальный подсчет

| Сравнение трансмиссий | Гидромеханика | Гидростатика |

|---|---|---|

| Производительность | Максимальное тяговое усилие, низкий КПД | Большая управляемость, маневренность, высокий КПД |

| Экономичность | Большее потребление топлива | Меньшее потребление топлива |

| Ресурс и общая надежность | Более простая система, ресурс больше, неприхотлива в эксплуатации | Более сложная система, ресурс меньше, требовательна к эксплуатации и сервису, особенно при низких температурах |

| Ремонтопригодность | Компоненты тяжелее, их физически сложнее и дольше заменять, ремонт и замена длятся дольше | Компоненты легче, их быстрее заменять, ремонт и замена длятся меньше |

| Затраты на эксплуатацию | Служит дольше | Служит меньше |

Резюмируем: в стоимости обслуживания и ремонта, в сложности этих процедур у гидростатики и гидромеханики примерный паритет, достоинства и недостатки обоих систем уравновешивают друг друга, если сравнивать эксплуатацию за более-менее продолжительный срок. Ключевая разница — в применении бульдозеров с этими системами: экономичность и высокий КПД против максимальной тяги и неприхотливости. Соответственно, выбор техники с тем или иным типом передачи крутящего момента двигателя зависит от задач владельца. Для тяжелых условий, для максимальных показателей по производительности и экономичности — однозначно, гидромеханика. Для более щадящей работы — гидростатика.

Это касается и «пограничного» случая с D65: если у компании задачи связаны в основном с городским и дорожным строительством, есть смысл выбрать более легкие модели D39 или D37 с гидростатической трансмиссией. Тем, кто работает на месторождениях, на Севере, прокладывает нефте- и газопроводы, для работы в карьерах может быть удобнее более неприхотливый и мощный D65. Также D65 с его гидромеханикой предпочтительнее для проектов, где много работы для рыхлителя.

Тем, кто совмещает разные типы работ, также есть смысл использовать технику на гидромеханике: она может оказаться менее экономичной на легких задачах, но вытянет там, где не справится бульдозер на гидростате.

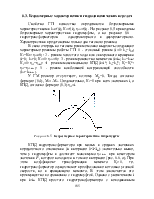

Тягово-скоростные свойства и топливная экономичность автомобиля с гидромеханической трансмиссией. Особенности гидродинамических передач

Страницы работы

Содержание работы

6. Тягово-скоростные свойства и топливная экономичность автомобиля с гидромеханической трансмиссией

На автомобилях различных типов и назначений довольно широкое применение получили гидромеханические трансмиссии (ГМТ). Гидромеханическая трансмиссия отличается от механической тем, что в ее состав дополнительно входит гидродинамическая передача. Гидродинамическая передача (ГП) обычно размещается в общем блоке с механической ступенчатой коробкой передач. Такой комплексный блок называют гидромеханической передачей (ГМП).

Характерные свойства гидродинамических передач:

– бесступенчатое преобразование угловой скорости и крутящего момента;

– саморегулирование преобразующих свойств, что исключает необходимость применения органов управления рабочим процессом.

Следовательно, гидродинамическая передача является автоматическим трансформатором механической энергии [1].

Конструкция, физические свойства и методы их моделирования гидродинамических и механических передач имеют существенные различия.

6.1. Особенности гидродинамических передач

Гидродинамическая передача представляет собой гидравлическую лопастную машину, основными элементами которой являются насосное и турбинное колеса. Насосное колесо выполняет функцию генератора, преобразуя подводимую к нему механическую энергию двигателя автомобиля в кинетическую энергию рабочей жидкости. Турбинное колесо представляет собой гидравлический двигатель, который преобразует энергию рабочей жидкости в механическую. Двойное преобразование энергии сопровождается значительными потерями. В результате КПД ГП значительно меньше, чем механической, и достигает 0,90-0,95.

Схемы гидродинамических передач показаны на рис. 6.1.

В зависимости от способности преобразования крутящего момента гидродинамические передачи делятся на гидродинамические трансформаторы (ГТ) и гидродинамические муфты (ГМ).

ГМ имеет только два колеса: насосное Н и турбинное Т (рис. 6.1, а).

Насосное колесо соединено с двигателем, а турбинное – с входным валом механической коробки передач (непосредственно или через фрикционное сцепление).

Рисунок 6.1 – Схемы гидродинамических передач: а – гидромуфта; б и в – гидротрансформатор; Н – насосное колесо; Т – турбинное колесо; Р, Р1, Р2 –колеса реактора; 1 – входной вал; 2 – выходной вал; 3 – муфта свободного хода; Ф – блокировочный фрикцион

Полость ГМ, образованная колесам и кожухом, заполнена рабочей жидкостью. При вращении насосного колеса его лопатки, воздействуя на жидкость, заставляют ее перемещаться в межлопастных каналах в направлении от меньшего к большему радиусу. При этом возрастает переносная скорость и увеличивается кинетическая энергия жидкости. Поступая затем на лопатки турбинного колеса, жидкость реализует на нем некоторую часть накопленной энергии. После выполнения полезной работы по передаче энергии турбинному колесу жидкость, сходящая с лопаток турбинного колеса, непосредственно попадает на лопатки насосного колеса. В результате образуется круг циркуляции определяющий относительное движение жидкости в межлопастных каналах гидродинамической передачи (показано стрелками на рис. 6.1).

В ГТ в отличие от ГМ жидкость после турбинного колеса поступает вначале на лопатки направляющего аппарата, а затем – на лопатки насосного колеса (рис. 6.1 б и в). Лопатки направляющего аппарата связаны с корпусом гидропередачи, поэтому изменяют соответствующим образом направление потока жидкости, поступающего на насосное колесо. В результате изменяется момент количества движения потока жидкости и крутящие моменты на насосном и турбинном колесах оказываются различными. Следовательно, гидротрансформатор осуществляет преобразование не только угловых скоростей, но и крутящих моментов.

Существует множество конструктивных схем ГТ, отличающихся количеством насосных и турбинных колес, количеством и расположением в круге циркуляции направляющих аппаратов. В автомобильных гидротрансформаторах лопатки направляющего аппарата обычно выполняют в отдельных колесах, которые устанавливают на неподвижную опору в круге циркуляции на муфтах свободного хода. Колесо направляющего аппарата принято называть реактором.

На автомобилях наибольшее распространение получили трех- и четырехколесные ГТ, содержащие по одному насосному и турбинному колесу и одно или два колеса реактора (рис. 6.1, б и в).

Применение на автомобилях гидродинамических передач увеличивает срок службы двигателя и трансмиссии, уменьшает количество ступеней в механической части трансмиссии, сокращает число переключений передач, повышает проходимость автомобиля и комфортабельность за счет более плавного изменения момента на ведущих колесах и трогания с места. Но гидромеханические передачи по сравнению с механическими имеют более сложную конструкцию, повышенную материалоемкость и стоимость. Кроме того, из-за сравнительно низкого КПД возрастает расход топлива.

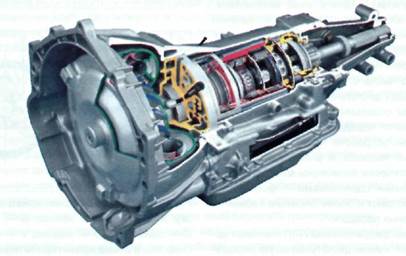

Гидромеханическая коробка передач. Устройство

Гидромеханическая коробка передач ⭐ состоит из:

- гидротрансформатора;

- механической коробки передач.

На легковых автомобилях наибольшее распространение получили гидромеханические коробки с планетарными механическими коробками. Их преимущества:

- компактность конструкции;

- меньшая металлоемкость и шумность;

- больший срок службы.

К недостаткам относятся:

- сложность;

- высокая стоимость;

- пониженный КПД.

Переключение передач в этих коробках производится при помощи фрикционных муфт и ленточных тормозных механизмов. При этом при включении одной передачи часть фрикционных муфт и ленточных тормозных механизмов пробуксовывает, что также снижает их КПД.

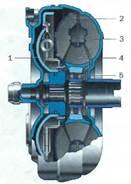

Гидротрансформатор

Гидротрансформатор представляет собой гидравлический механизм, который размещен между двигателем и механической коробкой передач. Он состоит из трех колес с лопатками:

- насосного (ведущего);

- турбинного (ведомого);

- реактора.

Насосное колесо 3 закреплено на маховике 1 двигателя и образует корпус гидротрансформатора, внутри которого размещены турбинное колесо 2, соединенное с первичным валом 5 коробки передач и реактор 4, установленный на роликовой муфте 6 свободного хода. Внутренняя полость гидротрансформатора на 3/4 своего объема заполнена специальным маслом малой вязкости.

Рис. Гидротрансформатор:

а – общий вид; б – схема; 1 – маховик; 2 – турбинное колесо; 3 – насосное колесо; 4 – реактор; 5 – вал; 6 – муфта

Каждое колесо имеет наружный и внутренний торцы, между которыми располагаются профилированные лопасти, образующие каналы для протока жидкости. Все колеса гидротрансформатора максимально приближены друг к другу, а вытеснению жидкости препятствуют специальные уплотнения.

При работающем двигателе насосное, колесо вращается вместе с маховиком двигателя. Масло под действием центробежной силы поступает к наружной части насосного колеса, воздействует на лопатки турбинного колеса и приводит его во вращение. Из турбинного колеса масло поступает в реактор, который обеспечивает плавный и безударный вход жидкости в насосное колесо и существенное увеличение крутящего момента. Таким образом, масло циркулирует по замкнутому кругу и обеспечивается передача крутящего момента в гидротрансформаторе.

Характерной особенностью гидротрансформатора является увеличение крутящего момента при его передаче от двигателя к первичному валу коробки передач. Наибольшее увеличение крутящего момента на турбинном колесе гидротрансформатора получается при трогании автомобиля с места, при этом коэффициент трансформации может составлять до 2,4. В этом случае реактор неподвижен так как заторможен муфтой свободного хода. По мере разгона автомобиля увеличивается скорость вращения насосного и турбинного колес. При этом муфта свободного хода расклинивается и реактор начинает вращаться с увеличивающейся скоростью, оказывая все меньшее влияние на передаваемый крутящий момент. После достижения реактором максимальной скорости вращения гидротрансформатор перестает изменять крутящий момент и переходит на режим работы гидромуфты. Таким образом, происходит плавный разгон автомобиля и бесступенчатое изменение крутящего момента.

Гидротрансформатор автоматически устанавливает необходимое передаточное число между коленчатым валом двигателя и к ведущими колесами автомобиля, Это обеспечивается следующим образом: с уменьшением скорости вращения ведущих колес автомобиля при возрастании сопротивления движению возрастает динамический напор жидкости от насоса на турбину, что приводит к росту крутящего момента на турбине, следовательно, на ведущих колесах автомобиля.

КПД гидротрансформатора определяет экономичность его работы. Максимальное значение КПД гидротрансформатора может быть от 0,85 до 0,97, но обычно находится в диапазоне от 0,7 до 0,8. В комплексном гидротрансформаторе на режиме гидромуфты можно получить максимальное значение КПД до 0,97.

Изменение режимов работы гидротрансформатора происходит автоматически. Если увеличивать нагрузку на выходе из гидротрансформатора, то происходит уменьшение угловой скорости турбины, что приводит к увеличению коэффициента трансформации.

К сожалению, гидротрансформатор имеет малый диапазон передаточных чисел, не обеспечивает движения задним ходом, не разобщает двигатель от трансмиссии (необходима сложная система опорожнения проточных частей от рабочей жидкости). Поэтому за гидротрансформатором устанавливают специальную планетарную коробку передач, которая компенсирует указанные недостатки.

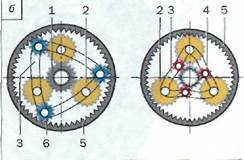

Планетарная коробка передач

Планетарная коробка передач включает в себя планетарные механизмы. В простейшем планетарном механизме солнечная шестерня 6, закрепленная на ведущем валу 1, находится в зацеплении с шестернями-сателлитами 3, свободно установленными на своих осях. Оси сателлитов закреплены на водиле 4, жестко соединенном с ведомым валом 5, а сами сателлиты находятся и зацеплении с коронной шестерней 2, имеющей внутренние зубья.

Рис. Планетарный механизм:

1 – ведущий вал; 2 – коронная шестерня; 3 – сателлиты; 4 – водило; 5 – ведомый вал; 6 – солнечная шестерня; 7 – тормоз

Передача крутящего момента с ведущего вала 1 на ведомый вал 5 возможна только при заторможенной коронной шестерне 2 при помощи ленточного тормоза 7 или многодискового «мокрого» сцепления. В этом случае при вращении шестерни 6 сателлиты 3, перекатываясь по зубьям неподвижной шестерни 2, начнут вращаться вокруг своих осей и одновременно через водило 4 будут вращать ведомый вал 5. При растормаживании шестерни 2 сателлиты 3, свободно перекатываясь по шестерне 6, будут вращать шестерню 2, а вал 5 будет оставаться неподвижным.

В автоматических коробках передач применяются фрикционные муфты сцепления. Фрикционная муфта сцепления состоит комплекта покрытых слоем фрикционного материала дисков, прижатых друг к другу через прокладки в виде тонких пластин из гладкого металла.

Рис. Фрикционная муфта сцепления автоматической коробки передач:

1 – канал подачи рабочей жидкости; 2 – поршень; 3 – кожух муфты; а – выключенное состояние; б – включенное состояние

При этом часть фрикционных дисков оснащены внутренними шлицами, часть – наружными. Прижимание дисков друг к другу обеспечивается гидравлическим поршнем 2, для выключения сцепления применяется возвратная пружина. При подаче к поршню давления рабочей жидкости диски плотно прижимаются друг к другу, образуя одно целое. Как только давление снимается, возвратная пружина отводит поршень назад и диски выводятся из зацепления. В качестве возвратных пружин могут использоваться винтовые, диафрагменные и гофрированные дисковые пружины.

Двухступенчатая гидромеханическая коробка передач

В качестве примера гидромеханических передач рассмотрим двухступенчатую гидромеханическую коробку передач. Она состоит из гидротрансформатора 1, механической планетарной коробки передач с многодисковым фрикционом 3 и двумя ленточными тормозными механизмами 2 и 4 и гидравлической системы управлениях кнопочным переключением передач. Кнопки соответственно означают нейтральное положение, задний ход, первую передачу и движение с автоматическим переключением передач. В двухступенчатой механической коробке передач имеются два одинаковых планетарных механизма 5 и 6.

Рис. Гидромеханическая коробка передач:

1 – гидротрансформатор; 2,4 – тормозные механизмы; 3 – фрикцион; 5,6 – планетарные механизмы

В нейтральном положении фрикцион 3, а также тормозные механизмы 2 и 4 выключены. Трогание автомобиля с места происходит при включенной первой передаче. В этом случае масло под давлением поступает в цилиндр тормозного механизма 2, лента которого затягивается, и солнечная шестерня планетарного механизма 6 останавливается.

Если включена кнопка «Движение», то при разгоне автомобиля происходит автоматическое переключение на вторую передачу, что обеспечивается одновременным выключением тормозного механизма 2 и включением фрикциона 3. В этом случае планетарные механизмы 5 и 6 блокируются и вращаются как одно целое.

Для движения автомобиля задним ходом включается только тормозной механизм 4.

В настоящее время автоматические коробки передач имеют электронное управление, что позволяет гораздо точнее выдерживать заданные моменты переключения (с точностью до 1 % вместо прежних 6…8 %). Появились дополнительные возможности: по характеру изменения скорости при данной нагрузке на двигатель компьютер может вычислить массу автомобиля и ввести соответствующие поправки в алгоритм переключения. Электронное управление предоставило неограниченные возможности для самодиагностики, что позволило корректировать процессы управления в зависимости от многих параметров (от температуры и вязкости жидкости до степени износа фрикционных элементов).

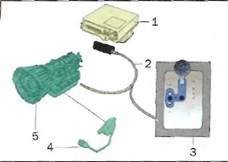

Система автоматического управления обычно состоит из следующих подсистем:

- функционирования (гидравлические насосы, регуляторы давления)

- измерительная, собирающая информацию о параметрах управления

- управляющая, вырабатывающая управляющие сигналы

- исполнительная, осуществляющая управление переключением передач, работой двигателя

- подсистема ручного управления

- подсистема автоматических защит, предотвращающая возникновение опасных ситуаций

Основными элементами электронной системы управления являются электронный блок и рычаг управления.

АКП с электронным управлением

В качестве примера современной АКП с электронным управлением рассмотрим шестиступенчатую коробку передач 09G японского концерна AISIN.

АКП состоит из гидротрансформатора, механической планетарной коробки передач с многодисковыми фрикционами и многодисковыми тормозными механизмами, гидравлической системы, систем охлаждения и смазки, электрической системы.

Рис. Разрез автоматической шестиступенчатой коробки передач 09G:

К– многодисковые муфты; В – многодисковые тормоза; S – солнечные шестерни; Р – сателлиты; РТ – водило; F – обгонная муфта; 1 – вал турбинного колеса; 2 – ведомая шестерня промежуточной передачи; 3 – жидкостный насос

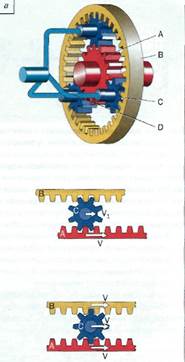

Планетарные ряды объединены по схеме, разработанной Лепеллетье (Lepelletier). Крутящий момент двигателя подводится к одинарному планетарному ряду. Далее он направляется на сдвоенный планетарный ряд Равиньо (Ravigneaux).

Рис. Двухредукторная планетарная система Лепеллетье:

а – обычный планетарный редуктор; б – планетарный редуктор Равиньо; 1 – вал турбинного колеса; Р1 – сателлит коронной шестерни Н1; Р2 – сателлит солнечной шестерни 2; Р3 – сателлит коронной шестерни 1; S1 – солнечная шестерня 1; S2 — солнечная шестерня 2; S3 — солнечная шестерня 3; Н1 – коронная шестерня 1; Н2 – коронная шестерня 2

Управление одинарным планетарным рядом производится посредством многодисковых муфт K1 и K3 и многодискового тормоза B1. Число сателлитов в планетарных рядах выбирается в зависимости от передаваемого крутящего момента.

Сдвоенный планетарный ряд управляется посредством многодисковой муфты K2, многодискового тормоза B2 и обгонной муфты F. В системе управления муфтами предусмотрены устройства динамической компенсации рабочего давления, которые делают работу муфт независящей от частоты вращения. Муфты K1, K2 и K3 служат для подвода крутящего момента к планетарным рядам, а с помощью тормозов B1 и B2, а также обгонной муфты обеспечивается передача реактивных моментов на картер коробки передач.

Давление в рабочих цилиндрах муфт и тормозов изменяется посредством регулирующих клапанов.

Обгонная муфта F представляет собою механизм, который работает параллельно с тормозом.

ГИДРОМЕХАНИЧЕСКАЯ ПЕРЕДАЧА

Гидромеханическая передача (ГМП) успешно применяется на автомобилях уже более полувека и дает возможность заметно облегчить управление автомобилем.

Применение гидромеханической передачи на автомобиле позволяет получить следующие преимущества:

1. Обеспечение автоматизации переключения передач и отсутствие необходимости иметь педаль сцепления.

2. Повышение проходимости автомобиля в условиях бездорожья за счет отсутствия разрыва потока мощности при переключении передач.

3. Повышение долговечности двигателя и агрегатов трансмиссии за счет способности гидротрансформатора снижать динамические нагрузки.

В то же время как недостаток необходимо отметить потерю мощности и повышение расхода топлива за счет более низкого КПД ГМП по сравнению с автомобилем, имеющим механическую коробку передач.

Гидромеханическая передачавключает в себя три основные части:

механическую коробку передач;

На автомобилях ГМП впервые появилась в США: в 1940 г. коробка Hydramatic была установлена на автомобилях Oldsmobile. Справедливости ради необходимо отметить, что еще с начала 1930-х гг, на английских автобусах использовалась гидромеханическая трансмиссия Wilson, которая не была автоматической, но облегчала работу водителя. В настоящее время в США ГМП снабжаются 90 % легковых автомобилей, а также все городские автобусы и значительная часть грузовых автомобилей. В Европе массовое применение ГМП началось только в начале семидесятых годов прошлого века, когда эти передачи нашли применение в автомобилях Mercedes-Benz, Opel, BMW. В это же время в Европе строятся специализированные заводы по производству ГМП: фирма Borg-Warner строит завод в Англии (г. Летифорд), Ford – в г. Бордо (Франция), GM – в Страсбурге (Франция). В Японии появляются сразу два специализированных производства – Jatco и Aisin-Wamer.

Гидротрансформатор (рис. 3.34; 3.35) был изобретен немецким профессором Феттингером в 1905 г. Прежде чем найти применение на автомобилях, гидротрансформатор использовался на судах и тепловозах.

Простейший гидротрансформатор, выполнен в виде камеры тороидальной формы и включает в себя три лопастных колеса: насосное,вал которого соединен с коленчатым валом двигателя; турбинное,соединенное с трансмиссией, и реактор,установленный в корпусе гидротрансформатора (рис. 3.36).

|

|

Гидротрансформатор заполняется специальной жидкостью. Каждое колесо имеет наружный и внутренний торцы, между которыми располагаются профилированные лопасти, образующие каналы для протока жидкости. Все колеса гидротрансформатора максимально приближены друг к другу, а вытеканию жидкости препятствует специальное уплотнение.

При вращении коленчатого вала двигателя вращается насосное колесо, которое перемещает жидкость, находящуюся между его лопастями. Жидкость не только вращается относительно оси гидротрансформатора, но и за счет воздействия на нее центробежных сил перемещается вдоль лопастей насосного колеса по направлению от входа к выходу, что сопровождается увеличением кинетической энергии потока. На выходе из насосного колеса поток жидкости попадает на турбинное колесо, оказывая силовое воздействие на его лопасти. Затем поток попадает в реактор, пройдя который, возвращается к входу в насосное колесо. Таким образом, жидкость постоянно перемещается по з проточными частями всех трех лопастных колес вии. При этом насос передает энергию двигател

Если бы между насосным и турбинным колесом отсутствовал реактор, то такая конструкция (гидромуфта) осуществляла бы перенос энергии от двигателя к трансмиссии гидравлическим способом, без возможности изменения крутящего

Если бы между насосным и турбинным колесом отсутствовал реактор, то такая конструкция (гидромуфта) осуществляла бы перенос энергии от двигателя к трансмиссии гидравлическим способом, без возможности изменения крутящего

Рис. 3.36. Детали гидротрансформатора:1 — насосное колесо; 2 — турбинное колесо; 3 — крышки муфты свободного хода; 4 — часть корпуса гидротрансформатора; 5 — остатки рабочей жидкости с продуктами механического износа деталей; 6 — колесо реактора; 7 — муфта свободного хода реактора; 8 — упорная шайба турбинного колеса; 9 — упорный подшипник реактора; 10 — поршень блокировки гидротрансформатора

Максимальный коэффициент трансформации зависит от конструкции гидротрансформатора и может составлять до 2,4 (при неподвижном турбинном колесе). При увеличении частоты вращения вала двигателя увеличивается угловая скорость насосного и турбинного колес, а увеличение крутящего момента в гидротрансформаторе плавно уменьшается. Когда угловая скорость турбинного колеса приближается к угловой скорости насосного, поток жидкости, поступающей на лопасти реактора, изменяет свое направление на противоположное.

Для того чтобы реактор на этом режиме не создавал помех потоку жидкости, его устанавливают на муфте свободного хода, и он начинает свободно вращаться (гидротрансформатор переходит на режим гидромуфты), что позволяет, в свою очередь, снизить потери. Такие гидротрансформаторы называют комплексными.

КПД гидротрансформатора определяет экономичность его работы. Максимальное значение КПД гидротрансформатора может быть от 0,85 до 0,97, но обычно находится в диапазоне от 0,7 до 0,8. В комплексном гидротрансформаторе на режиме гидромуфты можно получить максимальное значение КПД — 0,97.

Изменение режимов работы гидротрансформатора происходит автоматически. Если увеличивать нагрузку на выходе из гидротрансформатора, то происходит уменьшение угловой скорости турбины, что приводит к увеличению коэффициента трансформации.

К сожалению, гидротрансформатор имеет малый диапазон передаточных чисел, не обеспечивает движения задним ходом, не разобщает двигатель от трансмиссии (необходима сложная система опорожнения проточных частей от рабочей жидкости). Поэтому за гидротрансформатором устанавливают специальную коробку передач, которая компенсирует указанные недостатки. Такая гидромеханиеская передача является бесступенчатой позволяет получить любое передаточное число в заданном диапазоне.

В гидромеханических передачах в основном применяются механические планетарные коробки передач, которые легко поддаются автоматизации, но иногда используют и обычные ступенчатые коробки передач с автоматическим управлением.

Простая планетарная передача состоит из центральной, «солнечной», шестерни и наружной шестерни в виде кольца, с внутренним зубьями; эти две шестерни связаны между собой посредством нескольких (обычно трех) шестерен-сателлитов, смонтированных на общей раме, которая называйся водилом.

Для того чтобы планетарная передача вменяла крутящий момент, нужно обеспечить вращение одного из ее элементов («солнечной», коронной шестерни или водила), ) один из элементов затормозить. В этом случае третий элемент будет вращаться с угловой скоростью, определяемой числом зубьев шестерен, входящих в планетарную передачу. Если одновременно затормозить два элемента, планетарная передача будет работать, как прямая с передаточным числом равным единице. Планетарная передача позволяет легко реверсировать вращение для получения заднего хода автомобиля. В то же время такие передачи достаточно омпактны, обеспечивают возможность получения больших передаточных чисел и легко соединяются последовательно для получения большого числа ступеней. Для переключения передач достаточно просто затормаживать валы отдельных элементов планетарной коробки передач. Раньше в качестве тормозных устройств часто использовали ленточные тормоза, а в последнее время они практически вытеснены многодисковыми «мокрыми» сцеплениями — фрикционами. Существуют и более сложные варианты планетарных передач.

Первые американские ГМП легковых автомобилей имели двухступенчатую передачу, причем низшая передача включалась вручную. Однако впоследствии одной авто-

Первые американские ГМП легковых автомобилей имели двухступенчатую передачу, причем низшая передача включалась вручную. Однако впоследствии одной авто-

|

Рис. 3.37. Простая планетарная передача (а):А — солнечное колесо; В — эпицикл; С — сателлиты; D — водило; V — линейная скорость; и схема планетарной передачи (б):

1 — солнечная шестерня; 2, 4, 6 — сателлиты; 3 — водило; 5 — коронная шестерня

Рис. 3.38. Варианты исполнения планетарных передач:1, 2, 3 — валы; 4 — водило; 5, 8, 9 — сателлиты; 6, 7 — коронное зубчатое колесо

матической передачи оказалось явно недостаточно и появились ГМП с двумя и тремя автоматическими передачами. Для повышения топливной экономичности, гидротрансформаторы стали делать блокирующимися — после разгона на высшей передаче насосное и турбинное колеса жестко соединялись фрикционной муфтой. Затем в конце 1980-х гг. блокировку гидротрансформатора стали применять на всех передачах, кроме первой. Система автоматического управления обычно состоит из следующих подсистем:

функционирования (гидравлические насосы, регуляторы давления);

измерительная, собирающая информацию о параметрах управления;

управляющая, вырабатывающая управляющие сигналы;

исполнительная, осуществляющая управление переключением передач, работой двигателя;

подсистема ручного управления;

Однако, как и прежде, многое зависит от выбора закона переключения и организации переходного процесса переключения передач, а также тщательного согласования их с характеристиками двигателя. опасных ситуаций.Конец 80-х гг. ознаменовался повсеместным внедрением электроники. Она позволяет гораздо точнее выдерживать заданные моменты переключения (с точностью до 1 % вместо прежних 6-8 %). Появились дополнительные возможности: по характеру изменения скорости при данной нагрузке на двигатель компьютер может вычислить массу автомобиля и ввести соответствующие поправки в алгоритм переключения. Электронное управление предоставило неограниченные возможности для самодиагностики, что позволило корректировать процессы управления в зависимости подсистема автоматических защит, предотвращающая возникновение от многих параметров (от температуры и вязкости жидкости до степени износа фрикционных элементов).

|

| Рис. 3.39. Современная четырехступенчатая ГМП автомобиля классической компоновки |

Рис. 3.40. Гидромеханическая коробка передач 7G-Tronik — первая в мире се миступенчатая автоматическая коробка (Mercedes-Benz)

Однако, как и прежде, многое зависит от выбора закона переключения и организации –переходного процесса переключения пере- дач, а также тщательного согласования их

с характеристиками двигателя. Например, многие автомобили BMW, Audi, Jaguar имеют одинаковые по конструктивным особенностям автоматические коробки передач одной и той же фирмы Zanradfabrik (ZF), но они работают со-

|

Рис. 3.41. Устройство коробки передач 7G-Tronik:1 — ведущий вал; 2 — фрикцион блокировки гидротрансформатора с гасителем крутильных колебаний; 3 — масляный насос с контролем давления; 4 — фрикционы и планетарные передачи; 5 — выходной вал; 6 — стояночный тормоз; 7 — селектор; 8 — электронный блок управления; клапаны и датчики, встроенные в поддон; 9 — электронный блок переключения передач; 10 — высокоскоростные соленоиды; 11 — гидротрансформатор

С сентября 2003 г. на автомобили Mercedes-Benz класса Е, S, SL и CL устанавливаются гидромеханические коробки передач 7G-Tronik (рис. 3.40). Эта семиступен-чатая автоматическая коробка передач пришла на смену пятиступенчатому варианту ГМП. Новая ГМП позволила снизить расход топлива в среднем на 5 % в зависимости от модели автомобиля. Переключение передач происходит быстрее и более плавно.

Переключение передач осуществляется тремя многодисковыми тормозами, на которые оказывают воздействие гидравлические цилиндры. Давление в системе управления создает гидронасос с приводом от двигателя через насосное колесо гидротрансформатора. В нижнюю часть коробки

устанавливается гидравлическое исполнительное золотниковое устройство, которое с помощью электромагнитных клапанов и по команде блока управления соединяет гидронасос с гидравлическими элементами сцепления и тормозов.

Рис. 3.42. Основные элементы электронной системы управления:1 — блок управления; 2 — соединительный кабель; 3 — рычаг управления; 4 — электрический разъем; 5 —ГМП

Основными элементами электронной системы управления являются электронный блок и рычаг управления. В правом секторе рычаг может занимать четыре позиции:

Р — режим парковки;

N — нейтральная передача;

D — движение в режиме автоматического переключения передач.

При положении рычага в позиции D программа обеспечивает различные алгоритмы переключения в соответствии с сопротивлением движения, нагрузкой, положением педали «газа», дорожной ситуацией. Алгоритмы управления соответствуют движению в различных условиях:

· движение с постоянной высокой скоростью;

· городской режим движения;

· горный режим движения;

· движение на поворотах.

При перемещении рычага влево водитель переводит коробку передач в режим ручного переключения. Движением рычага вперед-назад — включение повышающей-понижающей передачи. Такое переключение передач принято называть секвентальным (последовательным). Электронный блок управления является адаптивным, он запоминает манеру вождения водителя и корректирует алгоритмы автоматического переключения передач.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Учись учиться, не учась! 10313 – | 7849 – или читать все.

193.151.241.65 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Что такое трансмиссия и как работает

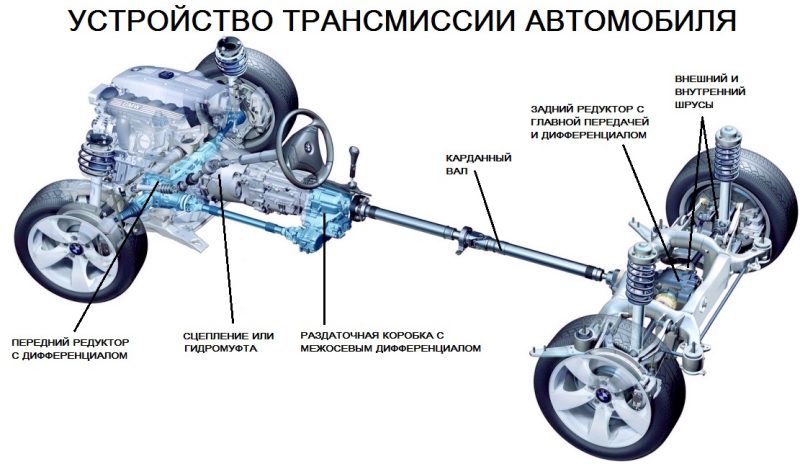

Трансмиссия служит для передачи крутящего момента от коленчатого вала двигателя на ведущие колеса, а также для изменения величины крутящего момента и его направления.

Трансмиссия автомобиля это комплекс механизмов, назначение которых — передача крутящего момента от двигателя к ведущим колёсам. Это заставляет колёса вращаться, благодаря чему авто начинает своё движение.

Кроме этого, этот важный механизм может распределять крутящий момент между всеми колёсами, а также менять направление вращения и величину. В этом помогают различные детали и механизмы, без которых бы никак не получилось нормально эксплуатировать автомобиль. Например, это такие агрегаты трансмиссии, как главная передача, автоматическая и механическая коробка передач (КПП), сцепление, дифференциал.

Устройство трансмиссии эволюционировало постепенно. Поначалу упор делался на комфорт и управляемость транспортного средства, а потом стали увеличивать срок работы самой машины за счёт улучшения эффективности трансмиссии.

В статье простым языком расскажу, что такое трансмиссия, за что отвечает, какие основные составные части, как работает, классификация по типу привода и принципу действия, какие бывают поломки и как их выявить. Обещаю, будет интересно!

Требования к трансмиссии

Главные требования, которыми должна соответствовать трансмиссия:

- безопасность и надежность;

- высокий коэффициент полезного действия;

- легкое рулевое управление;

- низкий уровень шума;

- минимальный вес элементов;

- максимальный показатель мощности.

Механизм с высоким КПД и уровнем надежности напрямую влияет на безопасность автовладельца и пассажиров во время движения. Управление трансмиссией должно осуществляться легко, чтобы не отвлекать автомобилиста от дороги. Габариты и вес системы отражаются на стоимости автомобиля, поэтому инженеры стараются делать ее меньше и легче. Также трансмиссия должна издавать минимальное количество шума, что особенно актуально для личного авто.

Что это такое в машине?

Что такое трансмиссия автомобиля простыми словами? Скажу кратко — это определённые сборочные механизмы, которые соединены в единое целое для того, чтобы осуществить передачу «потока» энергии от его источника к колёсам автомобиля. Если бы не было этой конструкции, то было бы невозможна мгновенное срабатывание тормозной системы, езда задним ходом и управление в потоке машин.

Этот термин в переводе с латинского звучит так: «transmissio». Это слово дословно переводится как передача или пересылка. Проектированием деталей в трансмиссии занимаются только лучшие автоинженеры.

Где находится эта конструкция? Под днищем автомобиля, он берёт начало от коробки передач, а заканчивается в области задних колёс.

Фото трансмиссии

Каким требованиям должна соответствовать трансмиссия?

- Надёжность и безопасность.

- Лёгкость рулевого управления, особенно при прохождении поворотов.

- Максимально возможный показатель передачи мощности.

- Минимальный вес всех составных деталей.

- Низкий уровень шума во время работы.

- Высокий КПД.

Чем правильней и эффективней будут работать составные части трансмиссии, тем выше безопасность водителя, меньше расход топлива и износ трущихся деталей. Разумеется, это непосредственно влияет на те характеристики, которые указаны в техническом паспорте и гарантированы производителем.

Ещё существует такое понятие, как коэффициент полезного действия трансмиссии (КПД). Он рассчитывается как произведение КПД механизмов, включённых в её состав. Это эффективная характеристика, обозначающая отношение полезной энергии к затраченной. Проще говоря, если КПД будет низким, то это значит, что сил затрачено много, а результата нет. КПД трансмиссии современных автомобилей варьируется от 0,82 до 0,94.

Этот параметр трансмиссии непостоянен в течение всего срока работы машины. При эксплуатации нового автомобиля механизмы притираются друг к другу и КПД повышается. Затем это значение держится на протяжении долгого периода времени, а когда движущиеся детали изнашиваются, то показатель падает. После капитального ремонта КПД возрастает, но уже никогда не достигает максимального значения.

Также многие задают следующий вопрос: «КПП и трансмиссия это одно и тоже, в чём разница?» Отвечаю. Коробка передач – это одна из многочисленных деталей трансмиссии.

Классификация

Эксперты выделяют пять видов трансмиссии:

- механическая;

- гидромеханическая;

- гидростатическая;

- гидравлическая;

- электромеханическая.